電動汽車用智能鋰離子電池模組的設計與實現*

歐陽劍,張 平,李 菁,李慧琪

(1.華南理工大學 計算機科學與工程學院,廣東 廣州 510006;2.廣州益維電動汽車有限公司,廣東 廣州 510640)

0 引言

在全球面臨能源日趨枯竭和環境改善的雙重壓力驅使下,新能源汽車的設計與推廣成為汽車行業轉型升級與節能減排的一項重要措施[1]。目前,鋰離子動力電池由于具有單體電壓高、比能量大等優點而成為較有前景的電動汽車儲能方案,因此,新能源汽車的能源系統幾乎將鋰離子動力電池作為首要選擇方向[2]。隨著電動汽車技術的發展,尤其是車載儲能系統的發展,對先進電池的需求和對電池能量管理系統的要求也日益提高,電池系統的標準化將成為一種趨勢。

由于單體鋰離子動力電池的電壓一般介于3 V~4 V(不同電芯因正極材料的差異略有差別),因此對于電動汽車應用而言,該電壓等級顯然不能滿足實際系統的需求,應用中常通過串聯以提高電壓等級和并聯以提高可用容量。長期的實踐經驗證明:在實際使用中,采取將單體鋰離子動力電池組合成為電池模組使用具備多方面的優點[3]。因此本文設計了電池模組,利用60個三元材料鋰離子單體軟包電芯,通過3并20串的組合形成72 V@50 Ah電池模組,結構上進行防水、防塵和防震設計,確保安全、可靠;配備的電池管理系統可實現電量估算、充電均衡、狀態測量、數據通信、熱平衡管理、安全控制等功能,最終實現了電池模組的標準化[4]。

1 智能鋰離子電池模組設計

1.1 整體設計

圖1為智能鋰離子電池模組實物與結構示意圖。該電池模組針對某一具體車型的需求設計了標準的外形尺寸,模組的電壓等級根據內部串并聯組合的不同可設計為48 V、72 V、108 V,模塊間也可通過不同的組合方式改變總電壓和總容量。外部接插件1用于外部電源輸出和數據通信連接;BMS(電池管理系統)主控板2用于電池狀態管理和安全保護等控制;塑料緊固件3用于填充單體電芯與金屬外殼之間的空隙;硅膠加熱膜4用于在環境溫度低時啟動工作;硅膠導熱墊5可增強模組內熱量的傳導,促使溫度場均衡;充電均衡和溫控電路6用于均衡充電和加熱功能的啟停控制;電池極耳支架和壓板7用于緊固電極與導電銅片;鋰離子軟包單體電芯8采用隊列形式排列于模組中間位置;導熱結構件9與單體電芯間隔相連,呈隊列形排列,以確保電芯之間的溫度均衡;散熱鋁板10用于模組工作時散熱,防止溫度過高;均衡電阻11用于均衡開啟后發熱消耗多余的能量。

1-外部接插件;2-BMS(電池管理系統)主控板;3-塑料緊固件;4-硅膠加熱膜;5-硅膠導熱墊;6-充電均衡和溫控電路;7-電池極耳支架和壓板;8-鋰離子軟包單體電芯;9-導熱結構件;10-散熱鋁板;11-均衡電阻

1.2 單體電芯及導熱件結構設計

圖2為單體電芯及導熱結構件實物圖與結構示意圖。在組裝電芯時,單體電芯和導熱鋁隔板呈隊列形排列,本模組利用60個單體電芯和相應的導熱鋁隔板交錯擺放。由于采用導熱鋁隔板的設計,可有效加強單體電芯之間的熱傳導,使模組內部的溫度場均衡實現溫差最小化,這將極大地降低使用過程中由于溫度場不均衡導致的單體電芯間的狀態差異,提高了電池的工作效率和循環壽命。

8-鋰離子軟包單體電芯;9-導熱結構體

1.3 熱管理及均衡充電控制

鋰離子電池的性能受環境溫度影響較大,當電池芯在高溫狀態下工作時,電池內部溫度有可能進一步升高而導致熱失控,極端狀況下會發生燃燒、爆炸等安全事故。長時間高溫工作會使電池內部材料化學反應活躍,從而縮短其循環使用壽命;反之,當電池在低溫狀態下時,電池內部化學反應遲緩,電池材料的活性降低,容易造成結晶從而導致容量損失。研究表明:鋰離子電池的最佳工作溫度在25 ℃~35 ℃之間,電池模組熱管理系統可最大限度地保證電池工作于最佳溫度區間,有效提升系統性能。

圖3、圖4分別為電池模組加熱系統和散熱系統。加熱系統較為復雜,由加熱膜、硅膠導熱墊、加熱電路控制板等組成;散熱系統的散熱鋁板介于單體電芯和電池模組外殼之間,通過散熱鋁板可以將單體電池工作時產生的熱量加速導出,降低電池模組內部溫度過高的風險。

2-BMS;4-硅膠加熱膜;5-硅膠導熱墊;6-充電均衡和溫控電路

5-硅膠導熱墊;9-導熱結構件;10-散熱鋁板

圖5為電池模組均衡充電系統示意圖。電池模組在充電末期觸發均衡充電啟動條件時,BMS發出啟動均衡充電指令,均衡充電開關導通,在此過程中BMS實時監控系統狀態,直至完成均衡充電。電池模組均衡充電系統中的均衡電阻膜片用于消耗均衡過程中產生的多余熱量,在該膜片上布置了20根電阻絲并用導線和插頭引出;均衡充電控制板與均衡電阻膜片通過連接插座相連。

2-BMS;6-充電均衡和溫控電路;11-均衡電阻

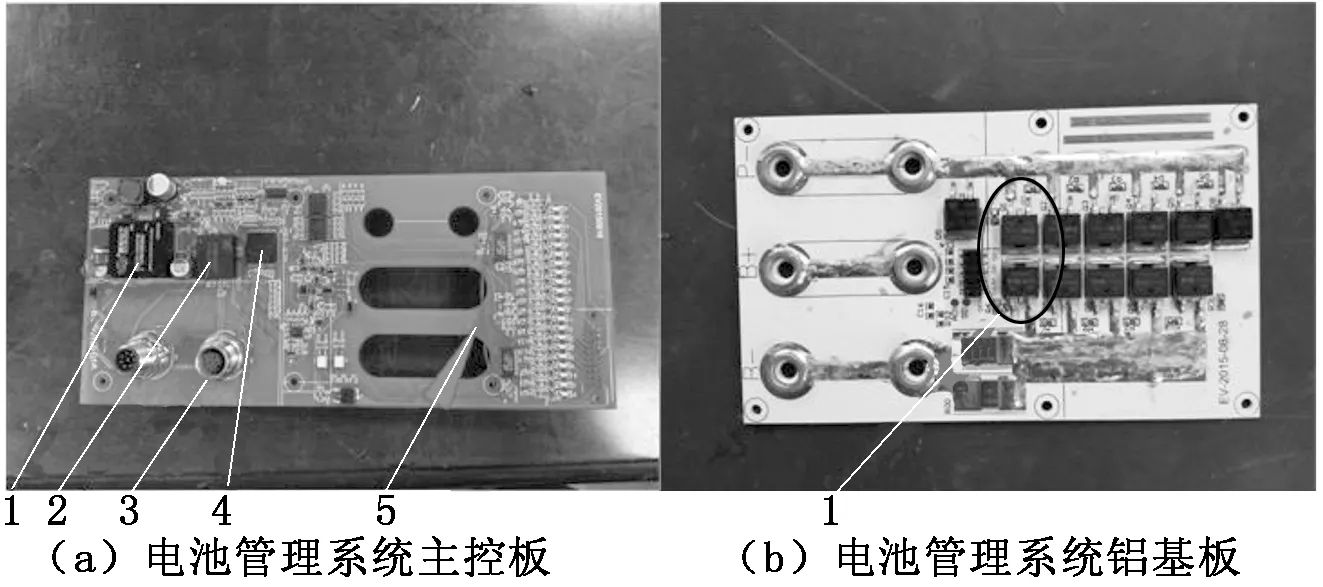

1.4 BMS控制板

圖6為電池模組BMS控制板實物圖。CAN總線收發器模塊1、RS485總線收發器模塊2和外部數據通信接頭3用于BMS與外部系統進行數據交互;BMS主處理器芯片4用于電池荷電狀態估算、效能狀態評估、系統運行和故障數據保存和控制信號發送等主要功能的實現。用兩片Linear公司最新推出的電池參數采集芯片LTC6804實現全部電池參數的采集;鋁基板上主要布置MOS管,用于實現系統控制和安全保護,由于MOS管在使用中易發熱導致器件損壞,因此將MOS管焊接在鋁基板上,能夠有效散熱,延長使用壽命,降低故障率,增加系統的可靠性。

1-CAN總線收發器模塊;2-RS485總線收發器模塊;3-外部數據通信接頭;4-BMS主處理器芯片;5-電池參數采集芯片LTC6804

電池管理系統具有以下幾個功能:

(1) 電池狀態采集與監測:實時檢測采集單體電池的電壓、電流、溫度等信息,作為電池電量估算和安全保護的基礎數據。

(2) 電池非直接測量狀態估計:對電池荷電狀態(SOC)、健康狀態(SOH)、效能狀態(SOF)等狀態變量進行估計,為使用者提供安全性、可靠性等依據。

(3) 均衡充、放電控制:使用主動式均衡方式對電池充電進行均衡控制,使用被動式均衡方式對電池放電進行均衡控制,確保電池在使用過程中不因某一電池的短板效應而影響電池組的整體性能。

(4) 熱平衡管理:通過有效的加熱和散熱手段,使電池在使用過程中始終處于最佳工作溫度范圍,延長其使用壽命,使電池間的溫差能夠維持在較小的區間里,減小電池的不一致性。

(5) 安全保護:系統通過硬件設計和軟件管理實現對電池模組的安全管控,當發生安全危險,即觸發保護機制工作時,能最大限度地避免電池模組和使用者受傷。

(6) 數據通信:通過現場總線實現主從模塊之間、電池管理系統與其他控制系統之間的數據互通互聯。

(7) 系統參數設置及數據記錄:通過人機接口交互設備實現系統參數的設置,通過系統內部存儲空間實現運行狀態數據、故障數據的記錄。

(8) 信息顯示:通過液晶顯示屏對電池管理系統狀態信息進行輸出顯示,供使用人員和技術人員進行運行和維護管理。

2 電池模組測試

2.1 測試設備

圖7為電池管理系統測試系統結構框圖。該測試系統由主計算機、電池測試系統、恒溫恒濕試驗箱、測試用電池模組、電池管理系統組成,其中主計算機運行測試系統軟件,并通過通信總線接收電池管理系統上傳的數據,電池測試系統用于記錄電池運行數據作為參考的標準,恒溫溫濕試驗箱用于控制電池運行的環境狀態,測試用電池模組及管理系統為測試對象。

圖7 電池管理系統測試系統結構框圖

2.2 測試結果分析

在電池模組內部設置20個電壓測試點、8個溫度測試點,數據由電池管理系統采集,采樣時間為1 s;外部設置5個溫度測試點,數據由電池測試系統采集,采樣時間為10 s。

在環境溫度為30 ℃,電池模組初始溫度為32 ℃,對電池模組進行0.3 C充電,記錄電池模組內、外溫度。得到的實驗結果如圖8、圖9所示。

由圖8、圖9可知:①模組內溫升為18 ℃左右(32 ℃至43 ℃);②模組內溫差1 ℃左右;③外殼溫升為10 ℃左右(32 ℃至42 ℃);④外殼溫差為1 ℃左右;⑤模組內、外溫差為3 ℃左右;⑥充電后期溫度曲線上升,這是因為啟動均衡充電模塊導致。

在環境溫度為28 ℃,電池模組初始溫度為30 ℃,對電池模組進行1 C放電,記錄電池模組內、外溫度。得到的實驗結果如圖10、圖11所示。

圖8 常溫充電模組內部溫度曲線

圖9 常溫充電外殼溫度曲線

圖10 常溫放電模組內部溫度曲線

圖11 常溫放電外殼溫度曲線

由圖10、圖11可知:①模組內溫升為20 ℃左右(30 ℃至49 ℃);②模組內溫差最大為4 ℃左右,模組內各單體電池溫差為1 ℃左右;③外殼溫升11 ℃左右(30 ℃至41 ℃);④外殼溫差最大為3 ℃左右,最小為1 ℃左右;⑤模組內外溫差充電后期為8 ℃左右。

3 結論

能源系統是電動汽車不可缺少的組成部分,本文將智能電池模組設計作為研究重點,實現了多個系統的集成,最后組成實用性強的產品。通過實驗測試表明:智能鋰離子動力電池模組的設計能夠為電動汽車能源系統提供模塊化的產品,提高了電動汽車運行的可靠性,延長了電池的使用壽命。同時也證明了本文所設計的電池模組符合設計要求且具有較強的實用性。

智能電池模組的設計、生產涉及多個專業的結合,除了實現基本充放電功能外,安全、可靠、輕量化等因素對于整體性能的發揮都會產生至關重要的影響。本文設計的智能電池模組還有較大的改進空間,下一步的工作重點是:優化電池管理系統的功能,在結構設計方面進行有效的技術攻關,力爭取得實質性的突破。