測試技術在起重機升級改造中的應用*

馬 文

(太原重工股份有限公司 技術中心,山西 太原 030024)

0 引言

冶金橋式起重機是冶金工業生產線中承擔物料搬運的關鍵設備,設備在高頻、高載荷的工況下運行。橋式起重機的主梁是金屬結構的骨架,主梁結構的安全性決定著設備的工作級別和安全等級。在傳統設計中,冶金起重機有一定安全系數,會留有一定的強度儲備,這為設備升級改造留下空間。隨著設備使用年限的增加和生產環境的改變,設備的安全性儲備會逐步降低,而冶金起重機造價高昂,部分企業有實施設備升級技術改造的需求,為使此類工程建立在嚴格的科學依據基礎上,本文結合有限元分析技術、現代檢測技術總結了一套評估方法和流程,并以一臺實際升級改造的設備為例進行評估研究,對該技術進行有效驗證。

1 橋式起重機結構測試和評估的技術路線和方法

橋式起重機結構測試和評估的工作流程為:

(1) 按照國家標準要求進行設備質量檢測,并記錄測試過程和測試數據,主要包括上拱度、腹板局部平面度、主梁上翼緣板的水平偏斜、主梁腹板的垂直偏斜、小車軌距偏差、同截面小車軌道高度差等。依據國家標準GB 5905起重機試驗規范和程序[1]、GB/T 14405通用橋式起重機[2]、JB 7688冶金起重機技術條件完成設備的質量檢測[3],評價起重機的質量現狀和測試其是否能夠達到設計的技術指標。

(2) 應用無損檢測手段進行探傷檢測。對主要結構件的可見焊縫及母材,由目測進行詳細的裂紋檢查;對重要焊縫內部進行超聲波抽檢無損探傷,超聲波檢測執行標準為JB/T 4730.3—2005[4],可測試微觀裂紋、結構內部焊接質量,從而評價設備整體焊接質量。

(3) 進行結構強度測試。在滿負荷狀態下完成結構最大受力部位的強度試驗,選用應力測試技術,選擇金屬結構危險截面進行應變計的安裝和載荷試驗,測試整體結構的應力水平和強度儲備,結合載荷測試數據可進行有限元計算和現場試驗關鍵點數據比對和校核,從而為設備升級提供理論依據。結合有限元計算分析,綜合評估結構最大受力部位的強度安全性。

(4) 有限元計算。按照有限元計算的方式進行設備三維結構建模,大噸位橋式起重機目前較多采用箱形框架梁結構,通常由兩個主梁、兩個端梁構成,采用對稱箱形結構,小車的運行軌道采用T型鋼,與主梁的主腹板焊接成一體,主梁為偏軌箱形梁結構,有限元計算通常選用Shell單元。建模時,主梁簡化為簡支梁,按照簡支梁的約束進行計算,計算工況包含自重工況、載荷工況。

(5) 起升運行機構部件驗算。依據GB 3811起重機設計規范,完成對傳動機構、運行機構、起升機構的驗算[5]。

最后綜合質量檢測、強度試驗、機構驗算、無損探傷、有限元計算等幾項內容,形成冶金起重機起升重量升級改造安全評估結論。

2 某鋼廠起重機升級改造案例

由于生產需要,某鋼廠決定將原額定重量為100 t的鑄造起重機升級為110 t,現就橋架結構的安全性按照上述方法、依據國家標準進行質量檢測和試驗評估,并驗證上述方法和流程的正確性,此項工作包括結構質量檢測、強度測試、有限元計算、無損探傷檢測等內容。

2.1 結構質量檢測

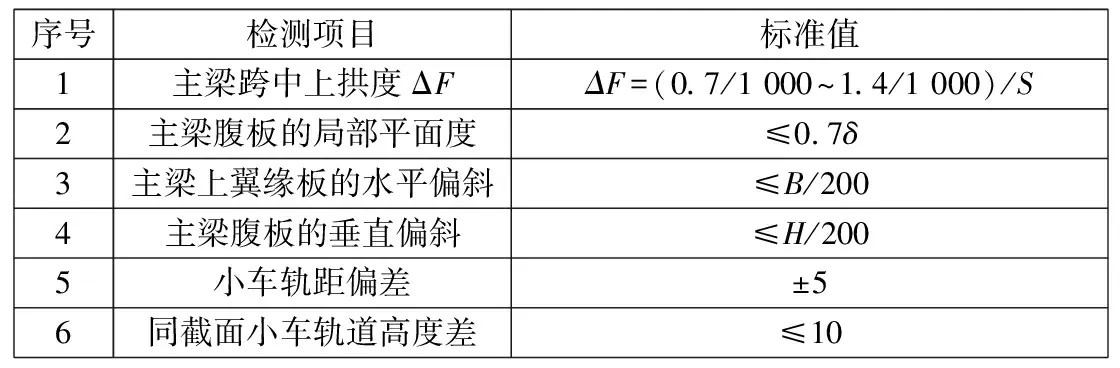

結構質量檢測包括各結構部件檢查、電器設備絕緣性檢查、防護裝置檢查、傳動設備檢查、起升機構檢查、運行機構檢查、制動器檢查、照明和信號系統檢查、控制系統檢查等。主梁測試項目見表1。表1中,S為起重機的跨度,δ為腹板厚度,B為上翼緣板的寬度,H為腹板高度。

2.2 現場無損檢測

超聲波檢測執行標準為JB/T 4730.3—2005、GB 1134—1989。對重要焊縫抽檢,超聲波探傷結果詳見無損探傷檢測報告。報告顯示,該鑄造起重機主梁重要焊縫未發現裂紋顯現。

表1 主梁檢測主要項目 mm

2.3 結構強度測試和起升能力測試

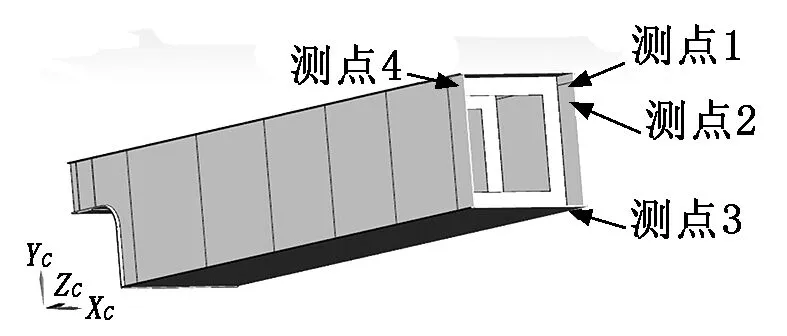

選擇非司機室側主梁跨中截面,布置應變計1、2、3、4,測試這些部位的動態應變信號。測點1位于T型鋼直角變化區域,該部位是主梁跨中截面最大壓應力校核點;測點2位于主腹板與T型鋼對接主焊縫邊緣;測點3位于下蓋板與主腹板角接主焊縫邊緣,該部位是主梁跨中截面最大拉應力校核點;測點4位于上蓋板與副腹板角接主焊縫邊緣。測點具體位置見圖1。

圖1 非司機室側主梁跨中截面和端部測點布置圖

起升能力試驗部分包括動載試驗和靜載試驗。

靜載試驗起吊額定載荷的工況是:小車空載停于端部極限位,儀器調零;小車起吊額定載荷,行至主梁跨中,靜止10 min,記錄應力數據和主梁下撓度;起吊額定載荷行至主梁跨端,記錄應力數據;卸載,小車回初始位,記錄數據回零。

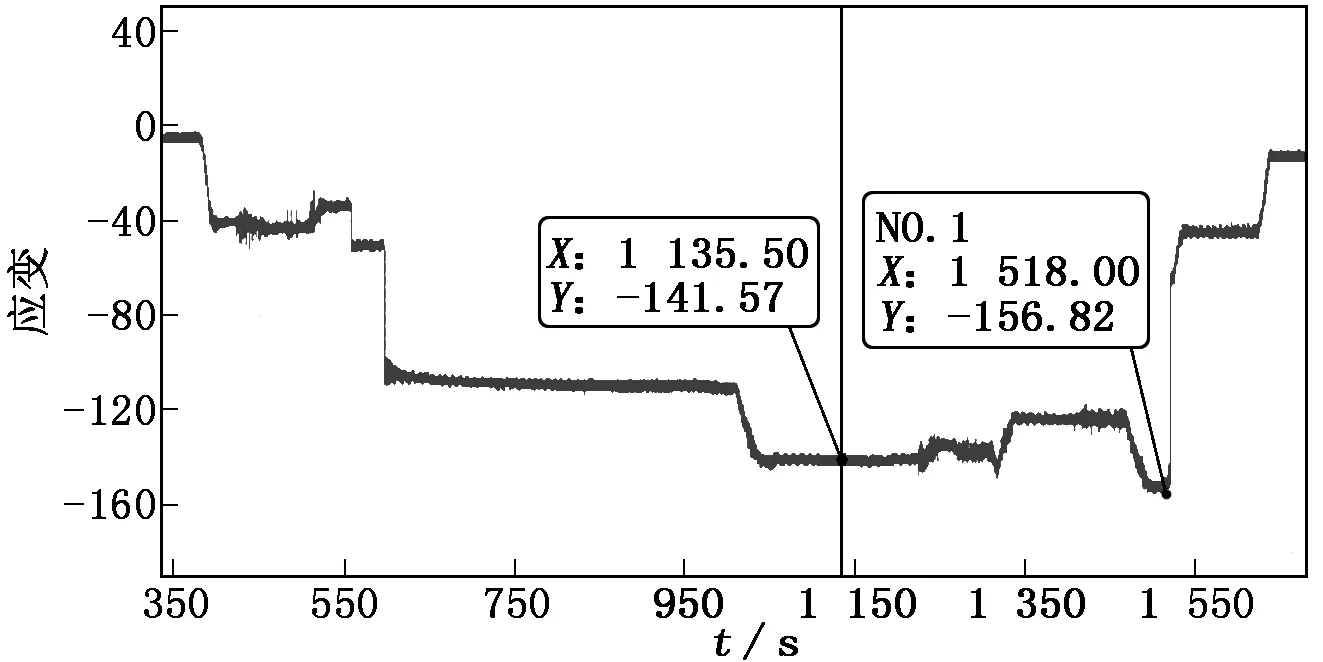

動載試驗起吊1.1倍額定載荷的工況是:小車空載停于端部極限位,儀器調零;小車起吊1.1倍額定載荷全行程運行,并且在起升下降中各檔速度制動,記錄應力數據;卸載,小車回初始位,記錄數據回零。測點2的應變測試曲線見圖2。

圖2 測點2應變測試曲線

應力應變關系為:

σ=Eε.

其中:E為彈性系數;σ為應力;ε為應變值。故由測得的應變值可計算得到應力。

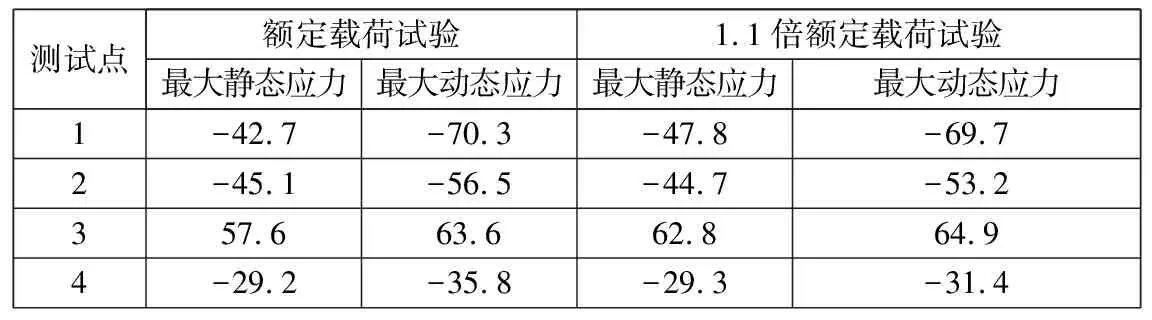

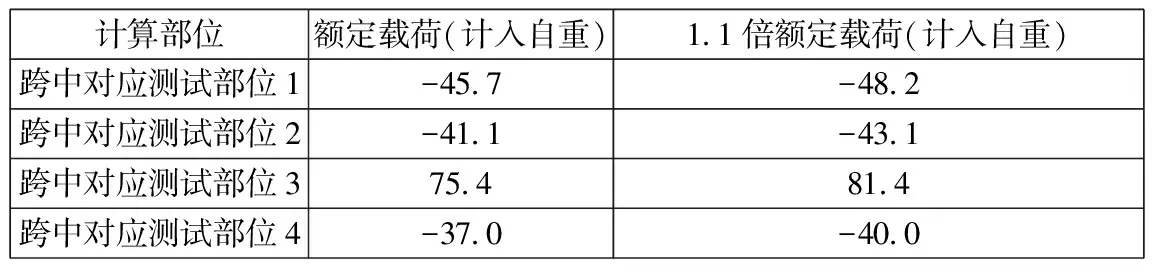

各測點詳細測試值見表2。

2.4 有限元計算

計算模型本體部分采用三維板殼元,其余部分采用計算精度較高的直角四邊形單元和少量三角形單元,梁中間和邊部為高應力區,計算工況按小車位于跨中和跨端兩類。小車位于跨中起吊時,主梁跨中受力為危險部位,分析其變形和應力分布;小車位于跨端起吊時,主要分析主梁變截面處剪應力大小及分布,并與測試數據進行比對,分別計算自重情況下不同測點應力大小和分布[6],有限元模型見圖3。

表2 各測點應力測試數據值 MPa

圖3 主梁有限元計算模型

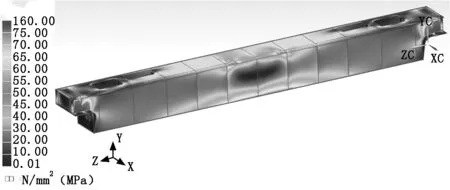

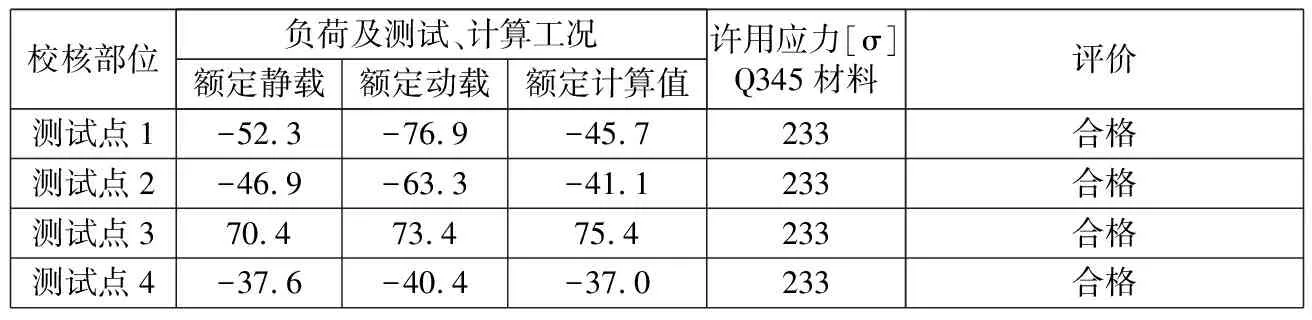

計算結果:分別加載額定載荷和1.1倍額定載荷進行計算,圖4為額定載荷下主梁的應力云圖,圖5為1.1倍額定載荷下主梁的應力云圖,詳細計算值見表3。額定載荷下測試應力和計算應力的比較和評價見表4。

圖5 1.1倍額定載荷下主梁的應力云圖

表3 詳細計算值 MPa

表4 額定載荷下測試應力和計算應力的比較和評價 MPa

3 結論

通過設備質量檢測、強度試驗、有限元計算、無損探傷等手段,可對現有設備主梁結構的安全性做出科學評價,為設備改造提供依據。