一種汽車減震器活塞桿自動上料裝置設計*

王宇鋼,李海川

(遼寧工業大學 機械工程與自動化學院,遼寧 錦州 121001)

0 引言

活塞桿是支持活塞做功的連接部件,大部分應用在油缸、氣缸運動執行部件中,是一個運動頻繁、技術要求高的運動部件[1]。汽車減震器活塞桿的上料方式主要有人工手動式、半自動式和全自動式。全自動式上料可大大節省人力、提高生產效率,已越來越多地得到應用。目前,已有的細長桿類零件的自動上料裝置主要由氣缸、機架、上料盤、傳送帶等組成,依靠氣缸的帶動實現桿類零件的直線運動[2]。但是,氣動式自動上料裝置對于氣缸的可靠性要求高,氣缸運動精度難以保證,生產和準備壓縮空氣噪聲大、費用高,因此在使用過程中受到一定限制。為滿足市場和行業發展的需求,設計了一種電機驅動的汽車減震器活塞桿自動上料裝置。

1 自動上料裝置機械結構及工作原理

1.1 總體結構

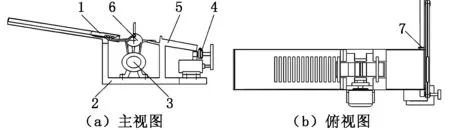

汽車減震器活塞桿自動上料裝置如圖1所示。該裝置包括機架、上料盤、葉片式帶輪、落料盤、傳送帶機構以及固定在機架底部的步進電機。上料盤設置在機架上,傳送帶位于上料盤的一側,在葉片式送料帶輪和傳送帶之間設有落料盤,落料盤底部與機架連接,活塞桿在上料盤下端角槽內定位,角槽中部開有缺口,使葉片式帶輪旋轉過程中葉片與活塞桿接觸時不與角槽發生干涉;落料盤中部開有缺口,使葉片式帶輪的葉片在與活塞桿分離的同時通過落料盤繼續旋轉。

1.2 工作原理

自動上料裝置工作時,定位于上料盤下端角槽內的活塞桿在葉片式帶輪的葉片推力及自身重力的共同作用下滑進送料帶輪葉片根部并與帶輪一起旋轉做圓周運動,當到達落料盤位置時,活塞桿在慣性力作用下從葉片根部滑出落到落料盤,并從落料盤滑到傳送帶上,經傳輸帶輸送至目標位置。為實現活塞桿上料的智能化和自動化,在傳送帶上設有無觸點行程開關,作為步進電機完成一次精確行程的零位。當一個活塞桿零件經過該開關時,無觸點行程開關自動檢測并向步進電機發送“動作”信號,步進電機收到無觸點行程開關電磁信號,開始下一次上料運動[3]。

1-上料盤;2-機架;3-步進電機;4-傳送帶機構;5-落料盤;6-葉片式帶輪;7-無觸點行程開關

2 自動上料裝置的特點

圖2為汽車減震器活塞桿自動上料裝置三維結構圖。

1-上料盤;2-機架;3-步進電機;4-落料盤;5-葉片式帶輪;6-傳送帶機構;61-伺服電機;62-主動輪;63-皮帶輥;64-傳送帶;65-轉軸;66-從動輪;67-皮帶

2.1 葉片式帶輪傳送機構[4]

自動上料裝置工作時,步進電機通過帶傳動帶動葉片式帶輪旋轉。葉片橫截面為錐形結構,可有效減小活塞桿與葉片間的摩擦及碰撞,平順地帶動活塞桿滑進送料帶輪葉片根部并最終滑入落料盤。

由于傳送工件為活塞桿,質量較小,且上料葉片式帶輪工作轉速較低,因此,步進電機與葉片式帶輪輪軸通過三角帶傳動。用三角帶傳動時,帶與輪接觸良好,傳動平穩、緩沖吸振、結構簡單、成本低、使用維護方便。三角帶傳動適用于中心距較短和較大傳動比(7左右)的場合,在垂直和傾斜的傳動中也能較好工作。

2.2 傳送帶機構[5-6]

傳送帶機構包括伺服電機、兩根轉軸、兩根皮帶輥、主動輪、從動輪、皮帶與傳送帶,伺服電機固定安裝在機架底部,兩根轉軸相互平行并與機架之間通過軸承活動連接,兩根皮帶輥分別固定套裝在對應的轉軸上,兩根皮帶輥之間通過傳送帶連接,主動輪安裝在伺服電機的輸出軸上,從動輪安裝在其中一根轉軸的端部,主動輪與從動輪之間通過皮帶連接。當活塞桿從落料盤滾落到傳動帶上后通過該裝置傳動到下一道工序的工作臺上,使活塞桿在不同的工序之間傳送更加流暢,提高了工作效率。

2.3 行程的精確控制

步進電機完成一次精確行程的定位過程為:傳送帶機構上設有無觸點行程開關,無觸點行程開關固定安裝在傳動帶一側的機架上,當一根活塞桿經過無觸點行程開關時,該行程開關計數并發出電磁信號,步進電機接收信號后開始下一次的運動,實現了活塞桿上料的智能性、連續性。

3 結語

設計的汽車減震器活塞桿自動上料裝置結構簡單,易于控制,可靠性高,可實現智能化、全自動化上料,適用于活塞桿和細小軸類零件的規模制造中的上料操作。該裝置用于活塞桿零件上料,可有效提高工作效率,降低操作人員勞動強度。