基于高強鋼材料的10米全承載客車輕量化設(shè)計

王秋林,牛寅中,何洪軍,郭新宇,毛愛華,熊曉清,高健

(中國第一汽車股份有限公司解放事業(yè)本部商用車開發(fā)院,吉林 長春 130011)

前言

隨著汽車行業(yè)迅猛發(fā)展,節(jié)能和環(huán)保問題已成為世界各國共同關(guān)注的重要課題,而輕量化對降低車輛排放及節(jié)約能源具有顯著貢獻,輕量化設(shè)計已成為當今各廠商的主要研究方向[1-2]。

輕量化在降低車身質(zhì)量的同時,也會引起車身剛度下降等問題,低剛度必然降低車身固有頻率,進而發(fā)生結(jié)構(gòu)共振和噪聲,影響舒適性,因此,實現(xiàn)車身輕量化必須以滿足車身剛度為前提[3-4]。

本文根據(jù)高強鋼QSTE700TM的材料特性,將其應(yīng)用到10米全承載客車骨架中,并通過有限元手段對該車骨架剛度和強度進行分析,同時提出相應(yīng)改進方案。最后,通過實車臺架試驗進一步驗證輕量化設(shè)計的可行性。

1 QSTE700TM(700L)材料介紹

1.1 力學性能

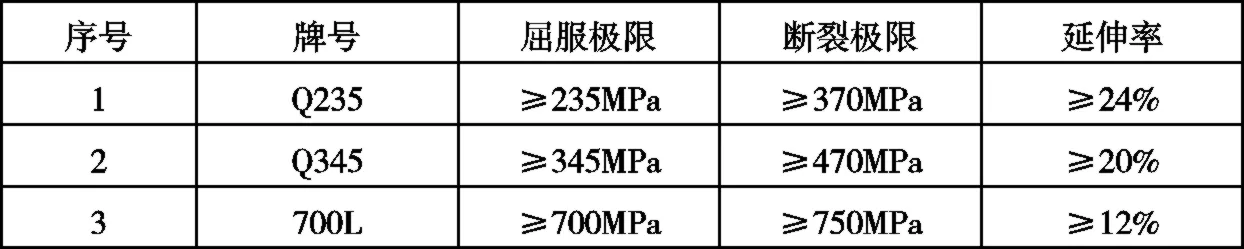

表1為高強鋼700L與客車骨架常用材料Q235和Q345的力學性能對比[5],由表可知:700L屈服極限和斷裂極限均高于Q235和Q345,其力學性能優(yōu)于客車骨架常用材料。

表1 材料性能對比

1.2 成形性能

圖1和圖2為Q345和700L矩管彎曲成形示意圖,對比可知:700L在大曲率的彎管過程易出險開裂現(xiàn)象,彎曲成形性能弱于Q345和Q235。如果采用棍壓工藝可適當改善彎曲成形性能,但彎曲角度受截面尺寸影響,需試驗驗證,目前僅限于二維彎曲。

圖1 Q345矩管彎曲成形

圖2 700L矩管彎曲成形

1.3 焊接性能

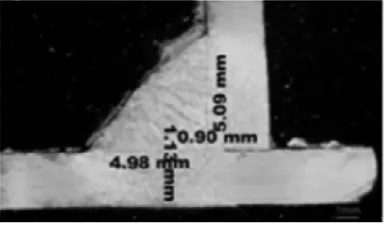

700L碳當量為CE=0.426%,材料焊接性良好,焊接前不需要預(yù)熱。圖3和圖4為本企業(yè)700L矩管角接和對接焊縫樣品檢測圖,其焊角、熔深以及焊縫厚度尺寸等均滿足焊接質(zhì)量要求。

圖3 角接焊縫

圖4 對接焊縫

1.4 替換原則

客車骨架由不同截面的矩管焊接而成。高強鋼700L的矩管最小規(guī)格為 40×30×1.5,客車骨架常用矩管最小規(guī)格為20×10×1.5。研究表明:在同一輪廓下,高強鋼替代普通鋼厚度減薄計算公式如下[6]:

式中:t為零件壁厚;σ為屈服極限。

通過公式(1)計算,700L替換Q345減薄系數(shù)為1.424,700L替換Q235減薄系數(shù)為1.726。

綜上,客車骨架應(yīng)用高強鋼材料的原則如下:

1)大曲率彎管不考慮替換;

2)規(guī)格小于40×30×1.5的矩管不替換;

3)壁厚1.5mm的不替換;

4)Q235壁厚2mm替換為1.5mm,壁厚3mm替換為2mm;

5)Q345壁厚3mm替換為2mm或2.5mm,壁厚4mm替換為2.5mm或3mm;

6)盡量替換廠家已有規(guī)格,減少模具開發(fā)費用;

7)承載區(qū)因結(jié)構(gòu)剛度應(yīng)綜合考慮。

2 輕量化設(shè)計

10米全承載客車骨架輕量化是在現(xiàn)有成熟車型基礎(chǔ)上設(shè)計的,為控制模具開發(fā)費用及人力資源,該車的內(nèi)外飾、附件及動力系統(tǒng)等均未發(fā)生變化。

2.1 車體骨架設(shè)計

圖5為車體骨架示意圖,原材料為Q235和Q345。封閉環(huán)是客車抵抗側(cè)翻變形的主要載體[7],為滿足側(cè)翻性能,其矩管規(guī)格一般選取較大,是替換高強度材料的主要區(qū)域。

圖5 車體骨架

前、后圍骨架:左、右立柱替換700L,壁厚2.5mm,其余梁由于規(guī)格過小或曲率較大、成形難,不替換。

頂蓋骨架:頂蓋邊縱梁替換700L,壁厚2.5mm;頂蓋弧形梁由于端部曲率較大,不替換;其余梁壁厚為 1.5mm,不替換。

側(cè)圍骨架:立柱替換700L,壁厚2.5mm;斜撐和裙邊梁壁厚1.5mm,不替換;窗下梁和腰梁需新開模具,不替換。

地板骨架和底架連接梁:橫梁替換700L,壁厚2.5mm,其余梁需新開模具,不替換。

2.2 底架骨架設(shè)計

底架是主要承載總成,與前、后橋及動力系統(tǒng)具有直接關(guān)聯(lián)關(guān)系[8],底架高強鋼替換應(yīng)考慮結(jié)構(gòu)的局部剛度,其結(jié)構(gòu)形式及矩管截面大小應(yīng)適當優(yōu)化。

圖6 底架骨架

圖6為底架骨架示意圖,原材料為Q345。底架中部為無斜撐框架結(jié)構(gòu),抗變形能力較差;前、后橋安裝處結(jié)構(gòu)需承受地面沖擊力,應(yīng)保證局部剛度和強度;后懸結(jié)構(gòu)是動力系統(tǒng)的安裝區(qū)域,還會受到傳動系統(tǒng)的較大扭矩,應(yīng)保證剛度減少震動;以上區(qū)域除過道地板支撐梁壁厚 1.5mm,不替換外;其余縱梁替換700L,壁厚2.5mm,截面尺寸在車身坐標系中Z向增加10mm,Y向縮小10mm;立柱替換700L,壁厚2.5mm,截面尺寸X向增加10mm,Y向縮小10mm;橫梁替換700L,壁厚2.5mm,截面尺寸Z向增加10mm,X向縮小10mm;斜撐替換700L,壁厚2.5mm,其截面尺寸根據(jù)區(qū)域斷面調(diào)整。前懸結(jié)構(gòu)根據(jù)廠家已有規(guī)格相應(yīng)減薄替換。

2.3 整車結(jié)構(gòu)優(yōu)化

靜剛度直接關(guān)系到模態(tài)、強度、碰撞安全等性能,是客車結(jié)構(gòu)設(shè)計的重要指標[9]。

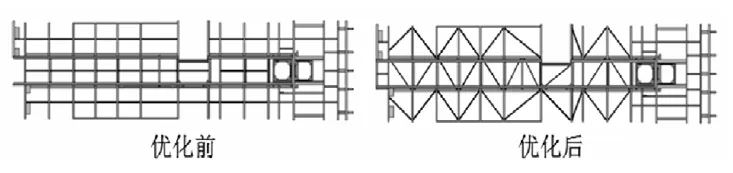

客車骨架壁厚的減薄必然會引起整車剛度下降,為保證客車剛度,有必要對整車結(jié)構(gòu)進一步優(yōu)化。由于客車前圍、后圍、側(cè)圍和頂蓋受客車玻璃,艙門和內(nèi)飾等邊界條件影響較大,以上結(jié)構(gòu)優(yōu)化空間有限,故對地板和底架總成進一步優(yōu)化。優(yōu)化方案如圖9所示,將地板和底架上部結(jié)構(gòu)中的地板支撐縱梁改為斜撐布置,規(guī)格不變[10]。

圖7 優(yōu)化方案對比

3 輕量化驗證

3.1 剛度分析

根據(jù)企業(yè)以往開發(fā)經(jīng)驗,客車靜態(tài)剛度評價主要以考察扭轉(zhuǎn)剛度為主。

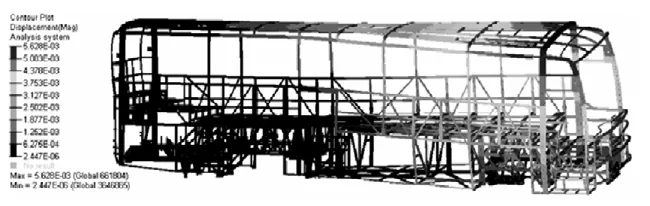

圖8 整車扭轉(zhuǎn)變形圖

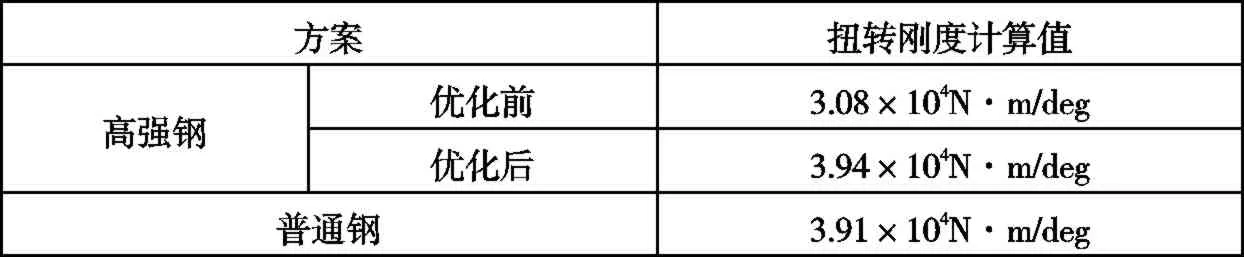

圖8為有限元計算的整車扭轉(zhuǎn)變形,通過等截面直桿的經(jīng)典扭轉(zhuǎn)理論,計算得到的

客車扭轉(zhuǎn)剛度值如表2所示,與普通鋼客車相比,優(yōu)化前高強鋼客車下降 21%;優(yōu)化后高強鋼客車提高 1%,滿足設(shè)計要求。

表2 高強鋼和普通鋼客車扭轉(zhuǎn)剛度對比

3.2 強度分析

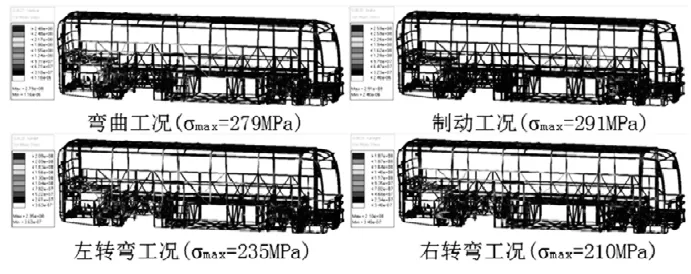

為考察高強鋼客車骨架強度,模擬彎曲、制動、左轉(zhuǎn)彎和右轉(zhuǎn)彎四個極限工況,計算整車應(yīng)力云圖如圖9所示。

圖9 整車極限工況應(yīng)力云圖

根據(jù)仿真結(jié)果可知:各工況中客車骨架各部件最大應(yīng)力均小于自身材料屈服應(yīng)力,其極限強度滿足設(shè)計要求。

3.3 MTS臺架試驗

汽車強化試驗是考核汽車可靠性的基本試驗方案,是在強化路面上進行壽命試驗。本文通過采集路面載荷譜數(shù)據(jù),然后在試驗臺上模擬整車的強化試驗,具體見圖10,試驗結(jié)果表明:整車骨架未出現(xiàn)開裂現(xiàn)象,滿足使用要求。

圖10 臺架試驗

3.4 輕量化效果

10m全承載客車骨架采用高強鋼 700L材料,實現(xiàn)降重357kg,占原結(jié)構(gòu)12%。

4 結(jié)束語

高強鋼是客車結(jié)構(gòu)輕量化關(guān)鍵材料,對客車結(jié)構(gòu)發(fā)展具有至關(guān)重要的作用。本文介紹了高強鋼700L材料特性及其客車骨架的應(yīng)用方法,并通過700L材料對10米全承載客車進行輕量化設(shè)計,在保證客車骨架剛度和強度基礎(chǔ)上,實現(xiàn)降重357kg,即12%。

靜剛度是評價客車結(jié)構(gòu)性能的一項關(guān)鍵指標。本文提出的優(yōu)化方案可大幅提高客車扭轉(zhuǎn)剛度,并且通過CAE計算客車剛度,可在產(chǎn)品開發(fā)過程中實施,且費用低、重復(fù)性好,對客車結(jié)構(gòu)設(shè)計具有指導(dǎo)作用。