虛擬樣機在某重卡全浮式駕駛室懸置開發中的應用研究

王火文,王香廷,曹文超,吳迪

(江淮汽車股份公司技術中心車身設計研究院,安徽 合肥 230601)

前言

在過去,駕駛室懸置系統的開發需要現場完成物理樣機的試驗驗證,使得開發過程需要耗費大量的資金和時間,并且難以取得較好的效果,而采用虛擬樣機技術,則可以在設計階段完成懸置系統特征分析,繼而使原本的設計問題在樣機制作前得以解決[1]。目前虛擬樣機技術已在國內外的產品開發中廣泛的應用,它不僅可以大大縮短產品開發時間,而且還節省了高昂制作物理模型的費用,避免了試制過程中的大量風險[2]。隨著多體動力學軟件的發展,通過建立虛擬樣機模型來分析汽車的振動特性已經成為了一個有效的手段[3]。ADAMS是虛擬樣機技術在機械系統動力學仿真分析應用中的杰出代表,它以多體系統動力學理論為基礎,為汽車的動力學分析提供了強有力的工具。文章主要介紹通過多體動力學仿真軟件ADAMS建立駕駛室懸置系統的仿真模型,對駕駛室懸置系統的各個工況進行分析研究。

1 ADAMS多體動力學仿真模型的建立

1.1 駕駛室懸置系統結構

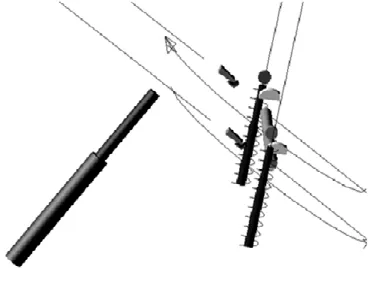

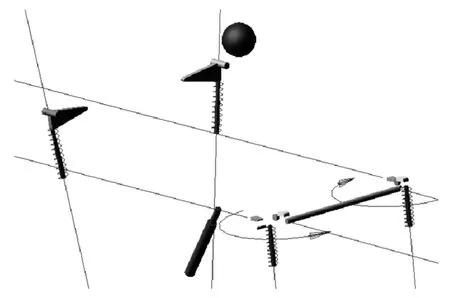

圖1為某重型重卡全浮式駕駛室懸置三維模型,其主要由結構部件、液壓舉升部件、彈性減振部件和高度控制系統部件等組成,結構部件主要功能為對駕駛室的支撐作用;液壓舉升部件主要功能為實現駕駛室的翻轉;彈性減振部件主要功能為提高整車舒適性,降低路面不平激勵等傳給駕駛室的振動和沖擊緩解對乘員的振動;高度控制系統部件實現駕駛室載荷變化時保證車身相對底盤的高度不變。駕駛室懸置系統構成示意如圖1所示。

1.2 建立多剛體動力學模型

1.2.1 設計輸入

(1)根據駕駛室質量、質心及乘員的質量確定載荷,根據輸入駕駛室的質量為876kg,乘員每人重量為75kg,則載荷為M=876+75×3=1101kg;

(2)根據全浮式四氣囊駕駛室懸置三維模型確定各個硬度位置坐標;

(3)根據設計要求確定空氣彈簧減振器、橡膠襯套等關鍵零部件的性能參數;

(4)根據穩定桿尺寸及相關參數,確定穩定桿扭轉剛度。

1.2.2 模型建立

汽車是一個非常復雜的系統,要想建立與實際完全相同的樣機模型,既不現實也沒必要,因此,只對分析結果產生主要影響的部件建立相應的樣機模型,這樣才能在不影響分析精度的前提下,實現快捷有效的建模分析[4]。根據駕駛室懸置系統的特點,按照多體動力學原理,視駕駛室主要部件為剛體,實車中存在大量的連接襯套,對主要橡膠襯套剛度進行線性處理,建模需要考慮橡膠襯套主要受力方向和轉動影響,將駕駛室懸置主要原件等視為剛體,將駕駛室的質量、質心位置、轉動慣量等輸入模型中,根據力學參數在模型中添加彈簧和阻尼元件,最后根據駕駛室懸置系統各元件之間的連接方式建立模型的連接副,根據計算獲得的駕駛室質量參數以及由實驗獲得的橡膠原件的剛度,在多體動力學軟件ADAMS中建立駕駛室的振動模型,由于本文僅考慮駕駛室的振動,故可將車架與大地固聯以簡化模型,并且減少整個模型的自由度。

2 在駕駛室懸置系統開發過程中的應用研究

2.1 在駕駛室翻轉工況上的應用研究

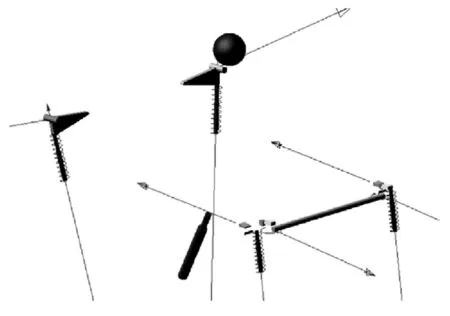

對于全浮式四氣囊懸置,翻轉系統的分析是一個難點,由于空氣彈簧減振器的行程較大,導致駕駛室在翻轉過程中,翻轉中心一直處于變化過程中,難以提取出駕駛室的翻轉運動包絡,往往導致駕駛室在翻轉過程中和周邊件干涉,導致需要設計變更和模具修改,造成大量的費用和開發時間的浪費,同時駕駛室的翻轉角度和舉升缸的伸長量之間的匹配也難以做到精準匹配,往往需要等物理樣車出來之后去實物匹配,具有一定的開發風險。通過駕駛室懸置系統的ADAMS多體動力學模型,對駕駛室的翻轉進行仿真分析,提取出駕駛室的質心隨翻轉角度的變化曲線圖,為駕駛室的運動包絡分析提供依據,同時可以在動力學模型中提取出翻轉角度和舉升缸伸長量之間的關系。駕駛室翻轉仿真工況如圖3所示。

圖3 駕駛室翻轉仿真工況分析

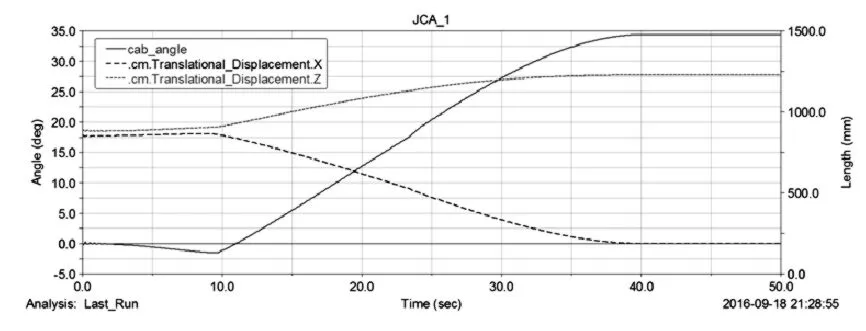

駕駛室質心隨翻轉角度的變化曲線如圖4所示。

圖4 駕駛室翻轉軌跡(質心X、Z坐標隨翻轉角度變化)

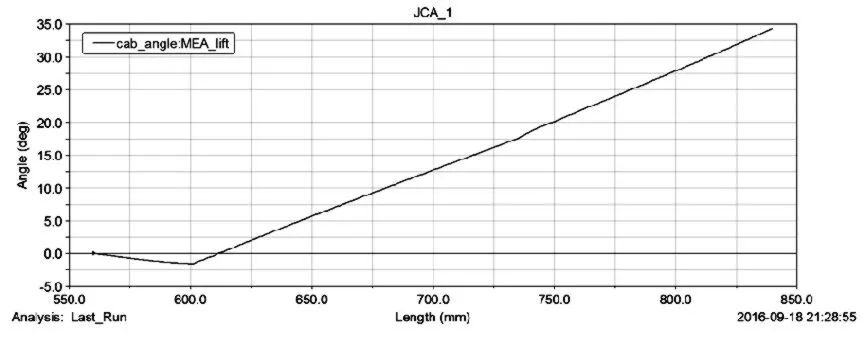

駕駛室舉升缸長度隨翻轉角度變化曲線如圖5所示。

圖5 翻轉角度隨舉升缸伸長量變化曲線

2.2 在駕駛室懸置側傾、俯仰性能評價上的應用研究

對于駕駛室懸置這種有多個部件組成的多體系統,用傳統的分析方法和手段很難對駕駛室懸置系統的側傾俯仰性能進行分析,通過在ADAMS多體動力學模型中對駕駛室懸置系統分別加載X方向0.8G制動加速度和Y方向上0.6G側傾加速度,對駕駛室俯仰、側傾角進行分析。

圖6 側傾工況分析

在側傾加速度0.6g工況下,駕駛室側傾角為1.13°,側傾剛度為1.9°/g。在制動加速度0.8g工況下,駕駛室俯仰角為1.6°,俯仰剛度為2°/g。

圖7 俯仰工況分析

2.3 在懸置系統強度校核中的應用研究

圖8 前懸支座

圖9 X方向受力

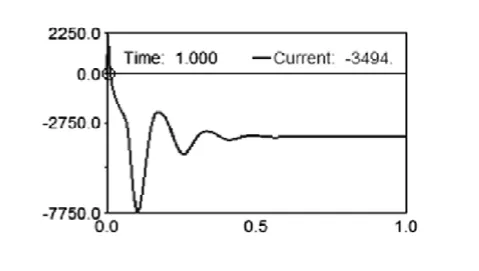

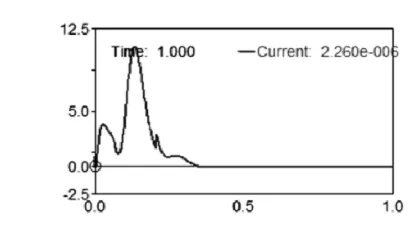

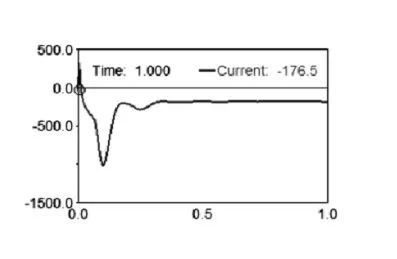

通過在ADAMS多體動力學模型中施加各個極限工況下的載荷,提取各個部件在極限工況下的受力邊界,為結構部件的強度分析提供依據。以前懸翻轉支座為例如圖 8,可以提取在0.8制動工況下,上鉸接點X、Y、Z三個方向上的受力狀態,如圖9,10,11。

圖10 Y方向受力

圖11 Z方向受力

3 結論

文章主要對駕駛室懸置系統多體動力學模型的建立和分析進行了闡述,對虛擬樣機技術在全浮式四氣囊駕駛室懸置系統開發中的應用進行了研究,得出如下結論:

1)采用ADAMS仿真軟件建立駕駛室懸置的多體動力學系統虛擬樣機,多體動力學仿真模型可以較好的反應駕駛室懸置系統的結構原理;

2)在多體動力學模型中建立駕駛室翻轉仿真工況,可以提取駕駛室質心的軌跡,為駕駛室的運動包絡提取提供依據,同時可以建立舉升缸長度和駕駛室翻轉角度的關系,為舉升缸的長度匹配提供依據;

3)在多體動力學模型中可以對駕駛室懸置系統的側傾和俯仰性能進行仿真分析,為性能達標提供分析手段;

4)在多體動力學模型中施加各個極限工況,可以提取各個部件在極限工況下的受力邊界,為強度校核提供依據。