電泳烘干爐工藝設計對電泳縮孔影響探究

李陽,俞勇,韓兆進

(一汽解放青島汽車有限公司,山東 青島 266200)

前言

陰極電泳中產生縮孔的原因很多,主要原因是電泳涂膜中有異物(如油、水、硅酮、氣體、顆粒等雜質),在烘烤過程中,由于異物和電泳漆膜的表面張力梯度不一致,導致漆膜流平性能不均衡,從而產生電泳縮孔[1]。某自主品牌卡車涂裝生產線自2014年投產以來,其電泳質量備受縮孔問題困擾,在進行大量對比實驗后,將污染源鎖定為前風窗上下橫梁及立柱腔體中的油污。由于腔體結構復雜以及前處理雙擺桿輸送工藝的局限性[2],導致腔體內油污無法通過前處理清除,在烘干過程中油污隨殘液沸騰后飛濺到駕駛室外表面造成電泳縮孔。因此,在無法有效控制來件含油量的條件下,如何通過對烘干過程的優化來抑制縮孔的產生成為問題解決的方向之一。

1 烘干室及烘干工藝

1.1 烘干室分類

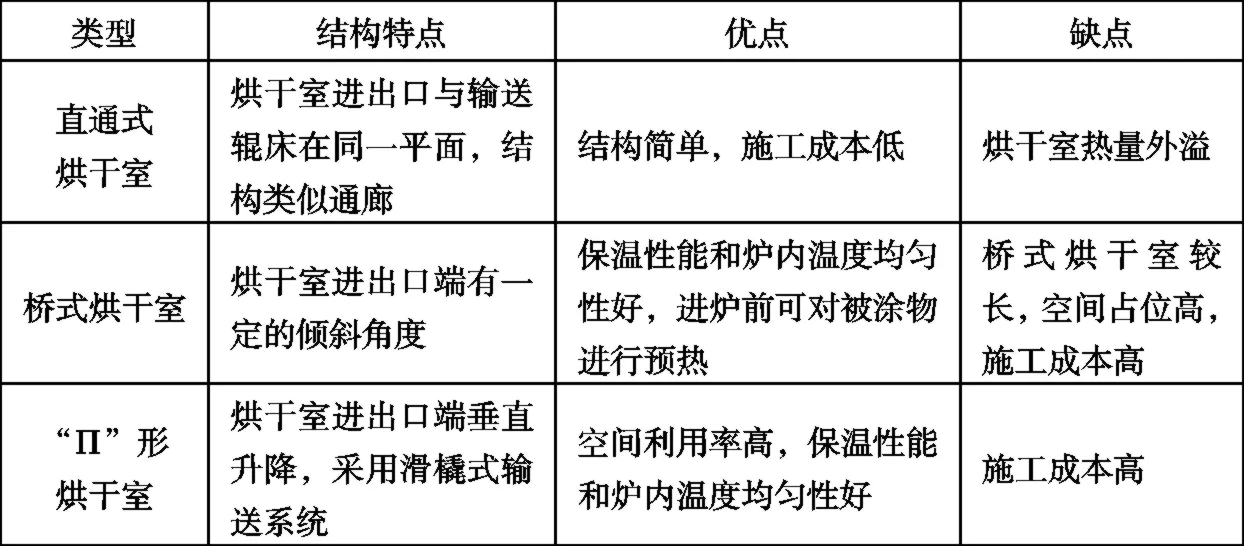

為適應涂裝工藝和平面布置的需要,汽車涂裝用的烘干室的類型和形狀很多。由烘干室的被涂物進出口端的結構不同,常見的通過式烘干室有直通式、橋式(在日本又稱為“山”形)和“Π”字形(在德國又稱為“A”字形)烘干室三種[3]。以上三種烘干室的特點如表1所示。

表1 三種烘干室特點

1.2 烘干工藝

汽車涂裝的烘干過程有三種加熱方式,包括輻射加熱、循環風對流加熱以及二者結合加熱。以上三種烘干方式的特點見表2。

表2 三種烘干方式特點

2 問題分析及解決

我司前處理電泳生產線采用“Π”形烘干室、180℃循環風對流加熱的烘干工藝,升溫一區長度 22.5m,循環風速約5m/s,升溫二區長度7.5m,循環風速約17m/s,如圖1所示。

2.1 問題分析

對于類似原因引起的縮孔問題,國內某合資乘用車品牌采用了升降機高位等待,調整鏈速的方式,以達到延長預烘干時間的目的,有效的解決了縮孔問題[4]。我司出于安全性及設備穩定性的考慮,烘干爐入口升降機不允許高位等待,為了同樣達到延長預烘干時間的目的,我們首先采用了降低升溫區設置溫度以延緩升溫速度的辦法,跟蹤效果時發現縮孔數量非但沒有減少,反而有增加的趨勢。

經過與上述案例對比分析,該生產線與我公司縮孔問題的產生過程類似,但含油殘液的存液位置不盡相同。該生產線產品存液位置為駕駛室車門包邊縫隙,而我司產品的主要存液位置為前風窗上下橫梁及立柱的腔體內。二者的升溫過程不同,前者受熱相對直接,基本與外表面同步,后者主要受循環風速影響,升溫過程較外表面相對滯后。

2.2 調整烘干參數

經過以上分析,決定從以下兩個方向進行調整驗證:

a.加速外表面電泳漆膜表干;

b.延緩腔體升溫速度。

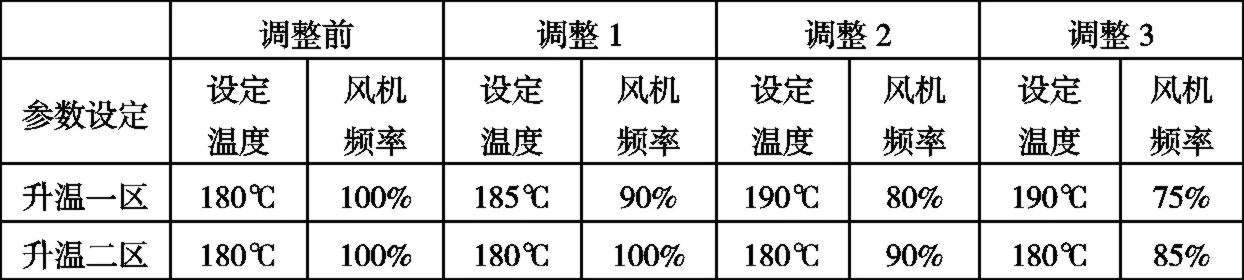

采取的具體措施為提高升溫區設置溫度,降低循環風機頻率,具體調整過程如表3所示。

表3 烘干爐參數調整過程

對調整后的爐溫曲線進行跟蹤驗證,如圖2所示。

隨著溫度的提升,駕駛室外表面的升溫速率加快,由于循環風速下降,溫度升高時,內腔的升溫速率并未隨之加快,反而略有下降。

對調整后的電泳駕駛室縮孔數量進行跟蹤驗證,如圖 3所示。

從圖中可以看出,提升升溫區溫度,并降低循環風速可以拉開駕駛室外表面和腔體升溫速度的差距,達到了外表面加速表干、延緩腔體升溫的目的;同時大幅降低了駕駛室外表面縮孔的數量及嚴重程度,縮孔數量下降達到 84%,,平均單車打磨點數為5點左右,消除了縮孔問題對打磨節拍的影響。

2.3 安裝輻射器

為進一步拉開駕駛室外表面和腔體升溫速度的差距,考慮將烘干爐改造為“輻射+對流”的烘干方式進行驗證。

經實驗室驗證,電泳板在濕膜狀態下置于 180℃的烘箱中烘烤 3min后,將濕油甩到樣板表面不會產生縮孔。結果表明電泳濕膜外表面在180℃的條件下烘烤3min就可實現表干。結合我司電泳生產線的節拍、節距等數據進行計算,計算方法如公式(1)所示。

3min內駕駛室前進的距離=3min/節拍*節距+升降機距爐膛的距離 (1)

決定在烘干爐入口段約10m區域安裝輻射器,實現“輻射+對流”的加熱方式,以進一步提升電泳質量的穩定性。

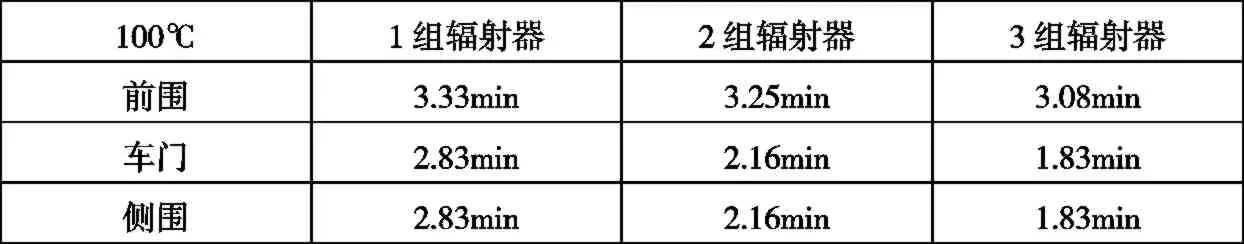

分別在升溫一區180℃和190℃條件下開啟輻射器,對爐溫曲線和電泳駕駛室質量狀態進行跟蹤驗證。表2.2、2.3所示的是增加輻射器后各位置分別升溫至 100℃和 160℃所需時間,可以看出開啟輻射器后,外表面升溫速度明顯加快,而腔體升溫速度僅有小幅提升,可進一步實現外表面加速表干的目的。同時由圖2.3可以看出,在180℃時,開啟輻射器,電泳駕駛室質量狀態明顯好于烘干參數調整前,但較調整后(190℃,75%)質量狀態略差;190℃時,開啟輻射器,電泳駕駛室質量狀態有小幅提升。

表3 各位置升溫至100℃所需時間

表4 各位置升溫至160℃所需時間

由此得出兩個結論,一是在升溫區安裝輻射器,可以有效的拉開駕駛室外表面與腔體升溫速度的差距,對駕駛室縮孔的改善有明顯的促進作用;二是無論是否安裝輻射器,將升溫區的溫度設定為190℃,質量狀態明顯優于180℃條件下烘干。

3 驗證

2018年1月中旬完成前三次調整,通過與上年度(2017年度)單車輔料用量進行對比,2018年各月度打磨輔料消耗量明顯下降,如圖4所示,單車輔料消耗金額同比下降36%,進一步驗證了措施的有效性。

4 結論

縮孔是電泳涂裝過程的常見缺陷,由于引起縮孔的原因復雜、排查困難,一旦出現,很難在短時間內鎖定污染源并加以解決。對于脫脂效果正常,因部分腔體內仍殘留油水混合物而導致烘干過程中出現縮孔的情況,本文提供了一種新的解決思路及可供參考的方案,結論如下:

(1)在電泳漆的烘干窗口內,適當提高升溫區溫度,可加快電泳漆膜外表面的表干速度,縮短外表面漆膜受油液影響的時間;

(2)降低升溫過程循環風速,可以有效降低腔體熱量,延緩腔體內含油殘液的爆沸時間,減輕殘液飛濺對駕駛室表面質量的影響;

(3)對于結構復雜,需要不同溫度梯度的被涂面,輻射+對流的烘干方式是一種有效的可供參考的烘干方案。