端面驅動夾具及其設計應用

◎文/張光燦 李大洋(安徽星瑞齒輪傳動有限公司)

隨著國家對汽車尾氣排放標準的提高以及汽車市場的發展,汽車變速器轉型升級、更新換代勢在必行。這將產生兩種影響,一方面,在產品轉型升級過程中難免會有結構特殊產品,給夾具設計帶來一定難度;另一方面,在產品更新換代的過程中會出現小批量多品種的混合生產模式。在汽車變速箱傳動部分結構設計中,通常會有3種軸齒類零部件,即輸入軸、輸出軸、中間軸,其定位如果采用傳統的兩中心孔定位、彈性漲套夾緊驅動式夾具,存在定位精度低、夾具通用性差以及過定位等問題,嚴重影響軸類零件加工精度和效率的提升。而端面驅動夾具在軸齒類零件加工中具有精度高、加工質量穩定和通用性強的優勢,為提高產品加工質量、降低加工成本,端面驅動技術的應用已成為趨勢。

一、端面驅動夾具的組成結構與工作原理

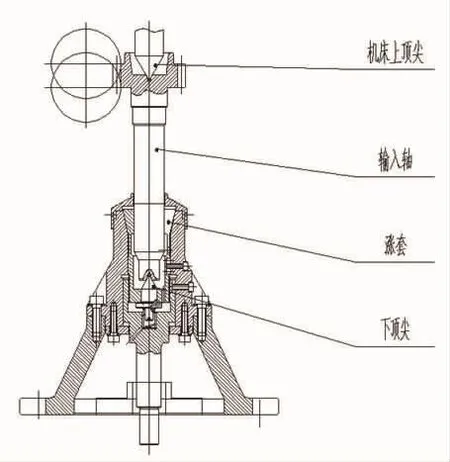

端面驅動夾具由驅動座、下頂尖、壓縮彈簧、堵蓋、夾具體及連接的標準螺栓組成。驅動座有整體、單體區分,即撥齒與撥齒固定座之間結構為整體或單體。整體驅動座上的撥齒通常采用直接加工成型或鑲嵌焊接硬質合金的方式,撥齒損壞后不可更換。單體采用固定座與撥桿組成,在撥桿底部設計有平衡塊,以調節各撥桿上的撥齒平臺在同一截面上,保證每個撥齒的工作壓力相同,撥齒損壞后可以更換撥桿。撥桿的材料可采用整體硬質合金、優質工具鋼、鑲嵌式硬質合金等。下頂尖可以通過壓縮彈簧沿驅動座/固定座內孔軸向伸縮,即為浮動頂尖。浮動下頂尖隨機床尾架頂尖壓緊被加工產品而收縮,隨機床尾架頂尖脫離被加工產品而伸出。堵蓋將下頂尖壓縮彈簧固定在驅動座/固定座內。夾具體即為連接機床與驅動座之間的銜接部件。圖1為單體驅動座端面驅動夾具結構示意圖。

端面驅動夾具的工作原理:采用夾具下頂尖、機床尾架頂尖定位被加工產品兩端中心孔,使得被加工產品與機床工作臺回轉中心重合,充分保證了加工精度。通過尾架頂尖工作壓力,使得驅動座上的撥齒嵌入被加工產品端面,隨機床工作臺一起旋轉。

圖1 單體驅動座端面驅動夾具結構示意圖

二、端面驅動夾具的優點和缺點

端面驅動改進了傳統的夾持方式,具有以下優點:在車削中代替了卡盤,在磨削中代替了雞心夾,一次裝夾即可完成整個工件車削或磨削全加工,縮短了裝夾輔助時間;在滾、磨齒中代替了彈性漲套驅動,避免了過定位造成的夾具定位精度低問題;以被加工軸齒的兩端中心孔(中心軸線)定位,使被加工產品與機床工作臺回轉中心重合,充分保證了軸齒的加工精度,且加工質量穩定;采用伸縮頂尖定位,端面撥齒驅動,結構簡單,夾具通用性更強。

但由于端面驅動是通過機床尾架頂尖工作壓力使驅動座上的撥齒嵌入被加工產品端面,隨機床工作臺一起旋轉,因此端面驅動有如下缺點:由于會對端面產生較小的塑性變形,只適用于對產品端面沒有較高要求的軸齒類產品加工,適用范圍有限;由于驅動位置在軸齒類產品的端面,在深槽車、銑加工和模數較大的齒輪滾齒加工時會由于撥齒韌性問題導致切削效率不高;機床尾架頂尖需提供足夠且穩定的壓力,普通機床或手動尾架磨床不能滿足端面驅動夾具使用要求;在高速旋轉中為防止打滑,其旋轉方向只能有一個方向。

三、設計應用

1.現狀調查及原工藝

輸入軸齒輪滾齒工序原采用數控六軸滾齒機床進行加工,切削時間長達13min46s,已成為生產瓶頸工序,需要改進。

該產品原加工工藝流程為:精車→預磨(預磨外圓以提高滾齒工序工件安裝精度)→滾齒輪→滾花鍵。原夾具采用傳統漲套式夾緊驅動,輸入軸齒輪端向上,機床上頂尖、夾具下頂尖分別定位工件兩端中心孔,漲套夾持檔外圓隨機床工作臺一起旋轉(具體裝夾方式見圖2)。由于齒面加工產生大量振紋,需采用2刀切削,分析認為工件裝夾剛性不足,導致了加工效率低。

圖2 輸入軸改進前裝夾方式

2.改進方案及夾具設計

采用端面驅動夾具結構進行設計應用。將輸入軸齒輪端向下安裝,依然利用機床上頂尖、夾具下頂尖分別定位工件兩端中心孔。采用機床尾架頂尖工作壓力使得驅動座上的撥齒平臺嵌入輸入軸齒輪端沉孔的內端面,并隨機床工作臺一起旋轉。

夾具結構設計和裝夾方式見圖3。夾具包括夾具體、驅動座、下頂尖、壓縮彈簧、堵蓋。其中驅動座下凸臺采用H7/h6配合置于夾具體內腔內,并通過螺栓與夾具體端面螺紋孔固定連接[1]。下頂尖貫穿于驅動座內孔,其外圓與驅動座內孔相適配,保證適配間隙0.003~0.006mm,以提高輸入軸定位精度[1]。壓縮彈簧置于驅動座下端的沉孔內。堵蓋置于驅動座沉孔端面上,并通過螺釘與驅動座端面上的螺紋孔固定連接。驅動座上端面還設有六等分撥齒,撥齒平臺寬度為0.3~0.5mm,且低于下頂尖錐面與輸入軸中心孔接觸面,具體低出部分高度以輸入軸放置穩當為宜。裝夾時輸入軸直接放置在下頂尖錐面及驅動座撥齒平臺上,通過滾齒機床尾架頂尖下移壓緊輸入軸上端中心孔,即撥齒平臺嵌入輸入軸下端面里一定深度,即輸入軸下端面在尾架頂尖的壓力作用下產生一定深度的塑性變形,深度約0.1~0.3mm。滾齒加工時通過機床工作臺帶動夾具旋轉,從而實現驅動的目的。

在這里需要說明的是,為提高夾具通用性,滿足前述3種零件上的齒輪、花鍵加工裝夾定位要求,即在加工結束后可有效地將被加工產品頂起,使撥齒平臺與產品端面脫落,壓縮彈簧選用普通圓柱螺旋壓縮彈簧(GB/T2089-2009),規格:材料直徑3mm,彈簧中徑18mm,自由高度58mm[2]。為保證輸入軸驅動穩定,通過對切削力以及材料發生塑性變形的力進行計算分析后[3],選用3.5MPa尾架頂緊力。

圖3 夾具結構設計和裝夾方式

3.改進效果分析

首先,采用端面驅動結構夾具,避免了改進前的漲套驅動夾具因產品裝夾定位剛性不足而產生振紋;實現了一次裝夾齒輪和花鍵2檔同時加工,加工節拍6min45s;取消了精車后預磨工序,對精車工序加工精度的要求有所降低。因此,加工效率大幅度提升,加工成本得到有效控制。

其次,夾具通用性強,可滿足類似結構產品裝夾定位要求,大大降低換產時間,可降低新產品開發的初期投入。

端面驅動結構夾具還具有很好的加工穩定性,通過輸入軸滾齒工序改進前后加工檢測對比,采用端面驅動結構夾具滾齒加工,齒距累積總偏差Fp和齒圈徑跳Fr可穩定地控制在精度5級以內,而采用傳統的漲套驅動結構加工,齒距累積總偏差Fp和齒圈徑跳Fr只能勉強控制在精度7級以內[4]。

四、結束語

本文簡單分析了端面驅動技術的原理、組成結構、優缺點,并根據公司某款變速器中的3種軸齒類產品結構進行了設計應用。應用端面驅動使得輸入軸滾齒工序加工效率得到大幅度提升,夾具通用性得到提高,換產時間有所降低,齒輪加工精度得到提升,加工質量更加穩定。此次應用積累了端面驅動結構夾具的設計經驗,為后續推廣應用打下堅實的基礎。