智能工廠及其關鍵技術研究現狀綜述*

焦洪碩,魯建廈

(浙江工業大學 機械工程學院,浙江 杭州 310014)

0 引 言

智能工廠是一個龐大的生產系統,包羅了諸多先進技術,如通信技術、大數據技術、虛擬仿真技術、網絡技術、人工智能等。目前,國內外學者對智能工廠的研究普遍存在側重點,而對智能工廠的整體論述缺乏研究。

為了全面直觀掌握智能工廠及其關鍵技術的研究現狀,本文將論述智能工廠的發展現狀,分析實現智能工廠的大數據、虛擬仿真、人工智能3大關鍵技術,并綜述其研究現狀,進而探討智能工廠研究前景。

1 智能工廠概述

在新一輪工業革命中,西方發達國家和我國從本國國情出發紛紛制定出本國的制造業發展戰略[1-3]。德國政府在2010年7月頒布《思想·創新·增長—德國2020高技術戰略》,將重點研究物理信息系統(cyber-physical system,CPS)[4-5]。SAILER[6]對CPS作出定義:智能工廠是CPS的載體。德國從制造水平和技術水平出發,將推行工業4.0的重點放在智能工廠的建設[7]。

2008年經濟危機后,美國為重振本國制造業經濟陸續出臺《重振美國制造業政策框架》、《國家先進制造戰略計劃》等一系列文件。美國的科技巨頭成立工業互聯網聯盟(IIC)以期打破技術壁壘,促進物理世界和數字世界的融合。為解決我國制造業面臨的問題,緊跟世界制造業發展趨勢,中國提出“中國制造2025規劃”。

德國工業4.0、美國重振制造業、中國制造2025等所強調的重點有異曲同工之處,都在強調信息物理系統、計算機通信、物聯網、云計算、虛擬仿真等先進技術的研究與應用。在制造業領域這些先進技術的載體則是精益化+數字化+智能化=智能工廠。

在智能工廠實際建設中國內外部分先進制造企業已經取得初步成果[8],如德國西門子、博世,美國通用電氣、波音、國家儀器公司等和國內部分公司如三一重工、美的等。學術研究上李伯虎[9]提出了一種面向服務的制造新模式-云制造;姚錫凡[10]展望了智能工廠的發展前景;張益等[11]探討了智能工廠的標準定制及應用實施。智能工廠本質上是利用計算機技術、大數據技術、虛擬仿真技術等先進前言技術,形成高度協同的生產系統,以期達到生產最優、效率最大、響應最快、質量最高的目標。

1.1 智能工廠定義

目前,關于智能工廠的概念還沒有統一的學術定義。“智慧工廠”概念最先是由IBM提出。夏茂森[12]從學術研究角度認為智能工廠在生產過程具有人類智能,又具有類人類實現的智能化過程與途徑,從工程實施角度認為智能工廠在生產過程具有人類智能,不管其實現途徑;張曙[13]認為智能工廠的智能化體現是設備必須具有自我感知、控制、調整、交換和通信的能力,強調實時的數據采集和設備狀態反饋,從技術角度認為智能工廠是基于科學對物質、知識的加工系統,從企業角度認為智能工廠是通過定制化來提高客戶滿意度實現盈利的中心,從用戶角度認為智能工廠提供的是創新產品全生命周期的服務;張益從現代工廠運作模式的角度對智能工廠做出解釋:決策智能化、信息全面感知、數據驅動知識自動化、服務資源智能匹配;李德芳[14]從流程化企業角度認為智能工廠智能含義應擁有分析優化能力、協同能力、預測能力、感知能力等四項關鍵能力。

為進一步理清智能工廠的含義,筆者對智能工廠含義展開探討:

(1)智能工廠顧名思義包含了“智能”和“工廠”,是兩者的有機結合;

(2)針對“智能”目前還沒有學術研究,智能包含智慧和能力,用于主體描述時表示主體能夠產生類人類的自動組織性適應性行為,能夠像人一樣的感知、分析、判斷、思考,文獻[15]則提出了實現工廠智能化的關鍵技術:信息物理技術、大數據技術、虛擬仿真技術、網絡通信技術等;

(3)工廠是加工制造單元的統稱,現代工廠在ISA95和IEC62264標準的基礎上采用PCS-MES-ERP結構為原型[16],完成產品的設計、生產、銷售、服務等全生命周期活動。

綜上所述,本文歸納出智能工廠定義:在自動化工廠基礎上,通過運用信息物理技術、大數據技術、虛擬仿真技術、網絡通信技術等先進技術,建立一個能夠實現智能排產、智能生產協同、設備互聯智能、資源智能管控、質量智能控制、支持智能決策等功能的貫穿產品原料采購、設計、生產、銷售、服務等全生命周期的高度靈活的個性化、數字化、智能化的產品與服務的生產系統。

1.2 智能工廠的框架結構

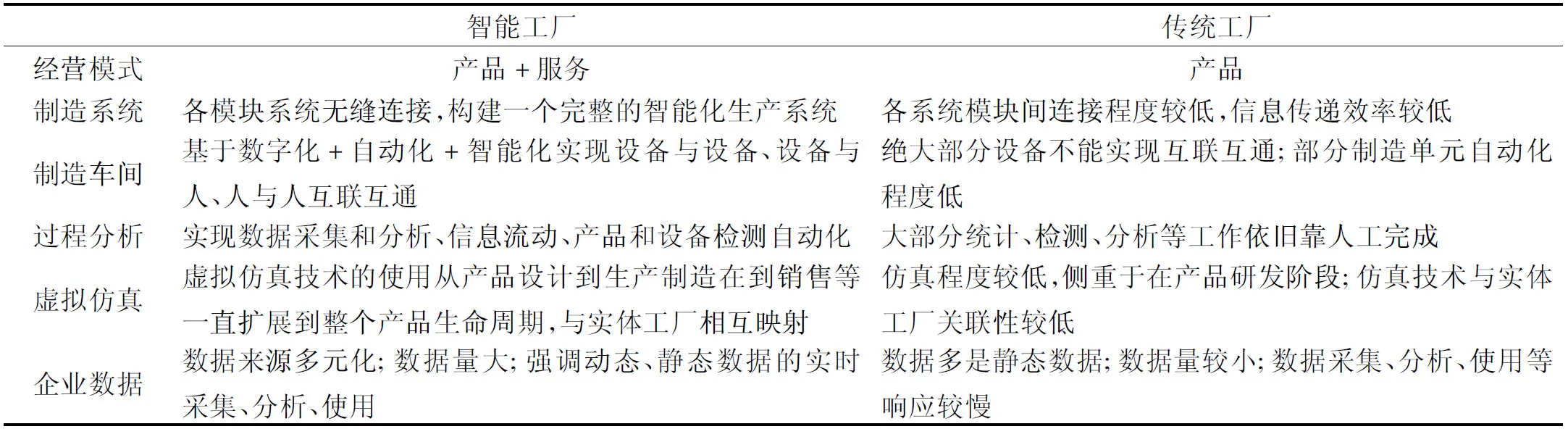

在新技術革新的背景下,未來智能工廠逐漸轉移到以大數據、物聯網等新一代技術基礎之上的全生命周期管理,強調生產系統“智能化”。智能工廠與傳統工廠比較如表1所示[17-19]。

表1 智能工廠與傳統工廠比較表

智能工廠具有豐富的內涵,不同行業的智能工廠需要建立不同的智能工廠模型框架。呂佑龍提出了基于大數據的智慧工廠的技術框架;楊春立從制造業生產模式角度歸類出3種智能工廠框架模式:(1)在流程制造領域,從生產過程數字化到智能工廠;(2)在離散制造領域,從智能制造單元到智能工廠;(3)在消費品領域,從個性化定制到互聯工廠。

CHAND[20]從數據角度提出自下而上3層次智能工廠框架結結構:(1)整合工廠數據,實現數據共享;(2)通過仿真對數據進行分析處理,實現產品定制;(3)改變現有商業模式。

齊瑞超等[21]從建模角度提出了智能工廠多層次建模方法:構建模型庫、模型抽象、工廠建模、構建智能工廠仿真系統。以上學者從不同角度探討了智能工廠的理論與框架。

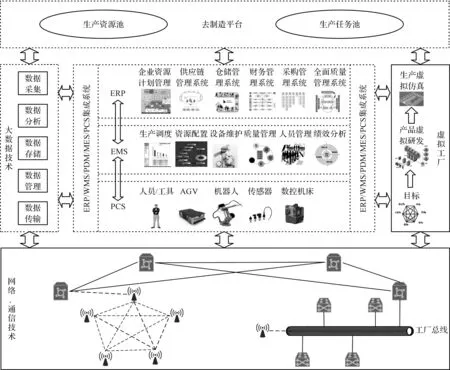

目前,學術界對智能工廠框架引用較多、認可程度較高的智能工廠框架架構如圖1所示。

圖1 智能工廠框架架構

但是該框架更傾向于整個智能制造的框架。不少學者基于PCS-MES-ERP架構對智能工廠的框架結構進行了更細化的研究。李利民提出基于PCS-MES&ERP構建高度集成的數字化、智能工廠的管控平臺,基于此向上延伸構建出MBSE體系;張益總結出服務交互平臺-設備端交互平臺-移動端操作平臺-信息可視化平臺-客戶端服務平臺的智能工廠的參考層級架構。德國工業4.0、美國重振制造業、中國制造2025等所強調的智能工廠的核心技術是構建CPS,虞文進[22]詳述了智能工廠的物理信息物理融合系統,包含了感知層、網絡層、計算層、服務層;SAILER指出CPS要求智能生產單元能夠實現數據的自動采集、分析、控制,其歸根到底還是大數據的采集、分析技術;溫景榮[23]認為CPS系統是構建智能工廠的基礎,但是CPS不是某項特定的專業性技術,而是一個綜合了網絡通信技術、大數據技術、傳感器技術等諸多先進技術的有機體;杜傳忠[24]提出基于橫向集成和縱向集成的智能工廠框架,橫向集成是指通過IT將生產中的各模塊進行連接,縱向集成是指將各種不同層面的IT系統進行連接。

本文通過對諸位學者研究進行歸納,總結出了基于大數據技術、虛擬仿真技術、網絡通信技術的智能工廠框架,如圖2所示。

圖2 智能工廠體系架構

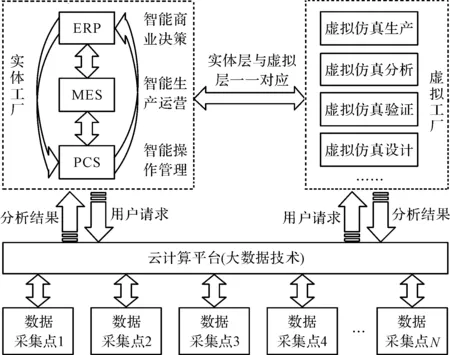

智能工廠可以分為實體工廠和虛擬工廠兩層:實體工廠和虛擬工廠組成一個閉環系統,實體工廠為虛擬工廠提供基礎數據,虛擬工廠通過數據分析、模擬仿真將信息反饋到實體工廠,對實體工廠做出命令、提出建議。大數據技術則貫穿于整個智能工廠和智能制造體系,大數據技術為各模塊的數據采集、分析、使用等提供了解決方案。

1.3 智能工廠特點

智能工廠是一個復雜的系統工程,為客戶提供個性化制造服務。彭瑜[25]從工廠建設的角度認為數字化工廠是智能工廠的建設基礎,智能化工廠包含數字化工廠的一切特點;李德芳總結出智能工廠擁有自動化、數字化、可視化、模型化、集成化5個特征;崔曉文認為智能工廠的智能化體現在系統具有預測能力、自我診斷能力,能源和材料更有效;張曙從數字化和智能化區分角度出發,認為智能工廠中的設備應具有自我感知、調整、控制、交互的能力,同時具備自我預測能力。

本文根據智能工廠的概念及其框架結構,總結出智能工廠具有如下特點:

(1)數字化工廠特點。自動化、數字化、可視化、集成化、精細化、模塊化;

(2)智能化。機器、傳感器等設備具有自我感知、自我學習、自我維護能力,能夠理解環境信息和自身信息;

(3)預測性。系統、設備等基于現有數據具有自我感知、自我預測能力,在故障發生前發出警報,減少故障時間;

(4)協同化。通過云平臺實現企業間的互聯互助。

2 智能工廠關鍵技術及其研究現狀

國內外學者普遍認為智能工廠的核心技術是構建CPS,溫景榮指出CPS不是某項特定的專業性的技術,而是一個綜合了網絡通信技術、大數據技術、傳感器技術等諸多先進技術的有機體。CHAND指出了智能工廠建設的3個階段:(1)通過物聯網技術實現基層設備的互聯互通;(2)在第一段階段基礎上實現數據分析,為產品質量監測、生產調度等提供使能技術;(3)通過引入互聯網,構建云制造平臺,實現企業與企業的互聯互通。

呂佑龍在評價了各階段關鍵技術后認為:第一階段關鍵技術是大數據技術中的采集技術,涉及智能設備、傳感器等;第二階段關鍵技術是大數據技術中的分析技術、傳輸技術;第三階段關鍵技術涉及云計算、云存儲、網絡架構、網絡安全等技術。

綜合學者的研究可知:智能工廠是一個以大數據技術、仿真技術、網絡通信技術等為基礎構建的CPS系統為基礎的智能化生產有機體。

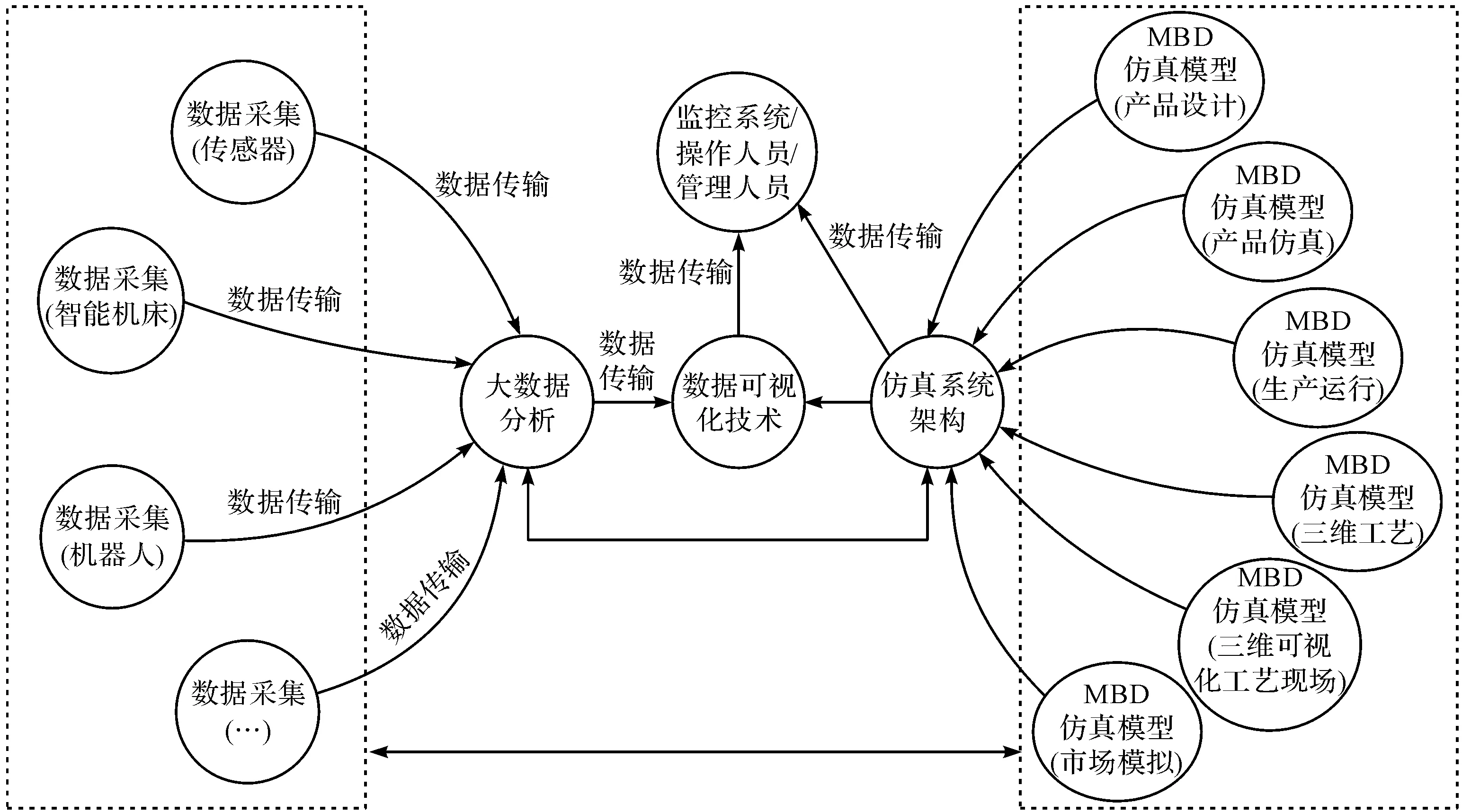

綜上所述,智能工廠大數據技術、虛擬仿真技術、實體工廠之間的關系如圖3所示。

圖3 實體工廠、大數據技術、虛擬仿真技術關系圖

網絡通信技術是整個智能工廠順利運行的保障,現有的學術研究[26-29]在理論、現狀、挑戰、應用、發展趨勢等方面的研究已經非常全面,本章將重點對智能工廠中的大數據技術、虛擬仿真技術和人工智能技術做出探究。

2.1 大數據技術

智能工廠在其運行過程中會產生大量的結構化、半結構化、非結構化的確定性和非確定性數據。大數據技術貫穿了整個智能工廠和智能制造體系,為各模塊的數據采集、分析、使用等提供了解決方案。

2.1.1 數據采集技術

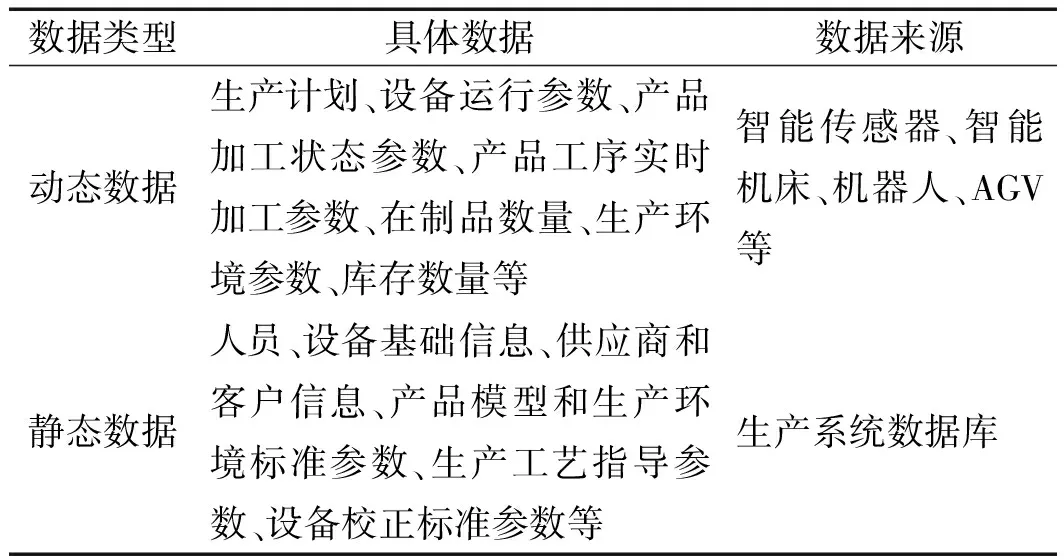

制造業在正常生產中會產生和需要多種數據,一部分包括需要實時采集的動態數據,另一部分包括儲存在數據庫中的靜態數據。智能工廠數據分類如表2所示。

表2 智能工廠數據分類表

數據采集是建設智能工廠的第一步,其關鍵是對動態數據的采集。目前主要的數據采集技術有射頻識別技術、條碼識別技術、視音頻監控技術等,這些先進技術的載體則主要是傳感器、智能機床和機器人等。

傳感器構成了整個智能工廠采集數據的基礎節點。目前傳感器種類有速度、質量、長度、光強等多種[30-31]。雖然傳感器種類較多,但是目前仍面臨著數據采集器功能單一、數目較少、采集參數少的問題。為適應智能工廠智能化需求,傳感器也朝具有自我判斷、自我決策能力的方向發展。通過實現傳感器的智能化,傳感器能夠自動篩選要采集的數據,同時能夠對采集到的數據進行初步加工,提高數據使用響應和降低后端處理系統負荷;智能傳感器在運作過程中也能夠實時判斷自身的運行狀況,減少停機時間。

傳感器按連接方式可分為有線和無線兩類[32]。張俊[33]認為無線傳感器是智能傳感器的發展的基礎,提出了無線傳感器和無線傳感器網絡(wireless sensor network, WSN);張智夫[34]從物聯網與無線傳感器網絡、無線傳感器網絡技術、基于無線傳感器物聯網發展方向綜述了面向物聯網的無線傳感器網絡。

目前,智能傳感器的通信標準仍以IEEE1451系列標準為主,文獻[35-36]基于Zig-Bee技術設計出了傳感器無線接口方案。目前對智能傳感器的理解仍停留在概念層面,體現傳感器智能思想的有氣敏陣列理論、紅外集成的熱圖技術、智能傳感器自診斷方法[37]。在智能工廠、智能制造的背景下,傳感器向著高精度、高可靠性、復合型、集成化、微型等方向發展。

數控機床是機械加工自動化與智能化的基礎。在大數據環境下,數控機床的技術總體向高精、復合化、環保方向發展,且已經進入了智能化時代。美國國家標準技術研究所[38]認為智能機床應具有以下行為:感知自身狀態和加工能力,監視和優化加工行為能力,對加工質量評估能力,自我學習能力。目前,智能機床的發展在國內外已經取得成功案例,如國外的DEC MORI、HEIDENHAN、OKUMA、MAZAK等智能機床;國內沈陽機床集團推出i5系列智能機床,同時打造了一套云端產能分享平臺。在設備平臺方面,宋杰[39]從大數據角度提出了基于NCUU總線大技術的智能設備的大數據平臺,實時采集、監控設備狀態。基于智能機床,生產過程中加工設備能夠自主根據加工環境對其加工模式、加工參數做出調整,實現該單元的智能化加工,將加工過程中產生的加工數據、自身運行數據實時傳輸至生產系統,方便監控系統或操作人員做出相應的調整。智能工廠通過采用智能機床改造升級生產線,以適應虛擬制造、個性化定制、柔性制造,推動企業走向“產品+管理+服務”。目前智能機床主要偏向大型復雜設備,而對小型、通用型加工設備的智能化研究與案例還比較少。

工業機器人是智能工廠的核心部件之一。目前,國際上工業機器人領域的標桿企業有瑞典ABB、德國KUKA、日本安川電機和FANUC等。隨著物聯網技術的發展和智能工廠的發展,以及模糊控制、人工神經網絡等技術的進一步應用,針對機器人的研究也將更多面向成本、工業、服務。

傳感器、機床、機器人等智能設備的發展將成為智能工廠中數據采集和加工制造單元智能化的關鍵。

2.1.2 數據傳輸技術

現有的數據傳輸方式主要分有線傳輸和無線傳輸。有線網絡傳輸的發展比較完善[40],但有線傳輸方式不適合工廠內移動終端設備的連接需求。目前無線傳輸方式主要有:ZigBee、Wi-Fi、藍牙、超寬頻UWB等。RFID技術也是無線傳輸的一種,目前在制造業中已有廣泛應用,如制品管理[41]、質量控制[42]等。但無線傳輸可靠性差、傳輸速率低,同時受困于頻譜資源。因此,關新平提出建立一個保障服務質量的、可靠的自適應通信協議,針對不同的數據制定不同的傳輸等級。

數據傳輸可靠性是智能工廠順利運行的保障,目前主要手段有重傳機制、冗余機制、混合機制、協作傳輸、跨層優化等[43]。

根據以上分析可知:目前學術界針對智能工廠的數據傳輸的研究偏向無線傳輸,數據傳輸正趨向智能化、網絡化、高可靠性等方向發展。

2.1.3 數據分析技術

工業大數據分析手段具有一定邏輯的流水線式數據流分析手段,強調跨學科技術的融合,包括數學、物理、機器學習、控制和人工智能等。智能工廠中對設備控制與維護、生產過程監控等的判斷都是基于數據分析,科學有效的數據分析方法對智能工廠的智能化建設具有重要意義。

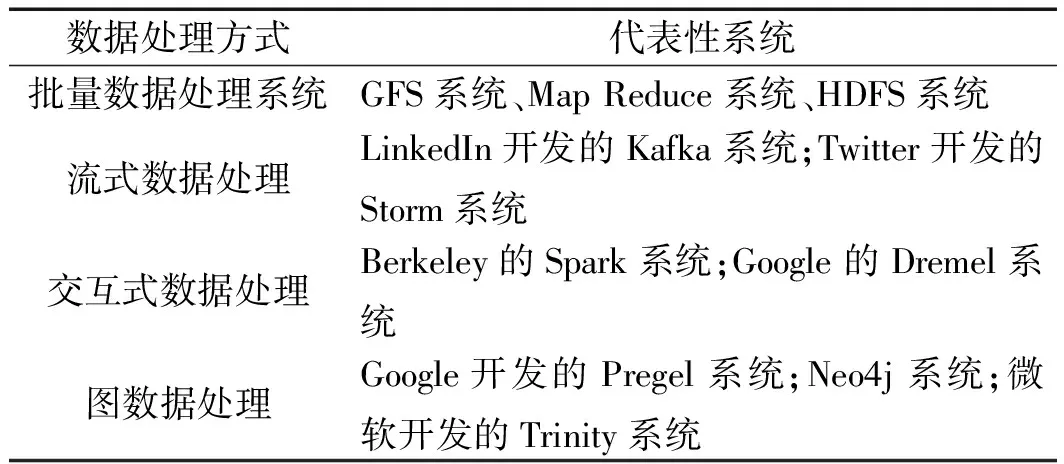

大數據技術是伴隨著云計算出現而出現的。文獻[44-47]探討了當今具有代表性的數據處理系統,典型數據處理系統如表3所示。

表3 典型數據處理系統

目前的數據處理系統正朝著數據處理引擎專用化、平臺多樣化、計算實時化等方向發展[48]。

目前大數據分析主要技術有深度學習、知識計算。微軟、Facebook等在深度學習方面已經取得一系列重大進展。通過深度學習將數據進行層層抽象、分析,從而提高智能工廠中繁雜數據精度。知識計算其代表性的知識庫有TextRunner、NELL、KonwItAll、SOFIT、PROSPERA等[49]。知識計算可以將片面、離散的數據進行整合分析,挖掘數據背后的隱藏價值。文獻[50-52]分別將主成分分析法、核密度估計、貝葉斯網絡等方法用于故障診斷、質量控制、不確定性調度優化中,提出將生產管理與數據分析有機結合。

大數據分析技術將智能工廠運作中采集到的數據轉化為信息,數據分析后以何種形式呈現也會直接影響到用戶服務體驗,而可視化技術將大大有助于解決該問題。可視化技術根據使用要求可以分為文本可視化、網絡可視化、時空數據可視化、多維數據可視化等。目前可視化技術面臨的主要挑戰體現在可視化算法的可擴展性、并行圖像合成算法、重要信息提取和顯示等方面[53]。針對可視化技術存在的挑戰,程學旗指出了可視化技術研究方向:簡化冗余數據,設計多角度、多層次的方法實現信息在不同層度進行顯示,采用取外存儲方式,用新的視覺隱喻方式來展示數據。

從上述研究可知:大數據分析技術正朝專業化、實時化方向發展,強調對數據實時、高效的處理,多樣化的數據可視化技術將為用戶提供更為專業、更加符合人機關系的數據解釋方法。

2.2 虛擬仿真技術

通過虛擬仿真技術可實現產品設計、仿真實驗、生產運行仿真、三維工藝仿真、三維可視化工藝現場、市場模擬等產品的數字化管理,構建虛擬工廠。虛擬仿真技術在制造業中迎來了快速發展[54],不僅用于產品設計、生產和過程的試驗、決策、評價,還用于復雜工程的系統分析。

隨著大數據技術的發展,虛擬仿真也面臨著挑戰與變革。李軍[55]認為在大數據時代,傳統仿真架構平臺、單純的機器硬件升級已經無法滿足需求;胡曉峰[56]認為大數據時代下傳統仿真原理、建模方法等已不適用;GLOTZER[57]認為目前超級計算機技術已經得到快速發展,但是其仿真系統和算法發展嚴重滯后,仿真包含的多學科融合技術仍未成熟,需要探索新技術下科研的新范式。

為滿足未來大數據時代下智能工廠的使用需求虛擬仿真技術著重突破MBD技術、仿真系統架構、仿真模型3個環節。基于大數據技術的總結出虛擬仿真技術架構如圖4所示。

圖4 虛擬仿真技術架構圖

2.2.1 MBD技術

基于模型的定義(model based definition, MBD)技術,用一個集成的三維實體模型來完整表達產品定義信息,實現面向制造的設計。MBD技術是智能工廠實現數字設計、制造的基礎。馮國成等[58]基于MBD技術開發了一套注釋信息管理系統;周秋忠等[59]提出了MBD模型的工藝設計流程;羅煒等[60]基于MBD技術開發了基于幾何特征的工藝規劃方法及編程工具。在實際應用中軟件商分別在自己CAD產品匯總實現了三維標注等MBD相關功能模塊,如PTC、Simens、Dassault等。西門子工業軟件公司的Teamcenter+NX已經被眾多企業作為實現MBD技術的信息化平臺[61],實現MBD數據的共享控制。目前國內外飛機制造商已經成功將MBD技術應用到航空領域,如A380、波音787等。目前MBD技術在中低端制造業中使用案例很少,同時我國MBD技術存在著缺乏統一標準和管理規范、軟件標注工能難以滿足MBD數據信息的表達、MBD技術數字化程度較低等問題[62]。未來MBD技術應基于標準化逐步完善軟件開發和使用環境、提高其數字化程度,加快向中低端制造業的技術轉移。

2.2.2 仿真系統架構

在未來智能工廠中仿真包含了產品設計、產品仿真實驗、生產運行仿真、三維工藝仿真、三維可視化工藝現場、市場模擬等一系列復雜仿真。目前國內外仿真界普遍采用基于HLA分布交互仿真規范[63],高層體系結構(high level architecture,HLA)是系統仿真用來構建大型復雜仿真系統的仿真技術方法。基于HLA技術,國內外科研取得眾多成果[64]:北京航空航天大學開發出分布式虛擬戰場集成環境;國防科技大學電子科學與工程學院開發出HLA對象模型開發工具及HLA模型構建方法;美國Aegis創建了最先進的HLA對象建模工具等。

目前國內仿真系統更多是在Matlab、Isight等基礎上進行局部仿真,難以實現全局的仿真分析,同時大型復雜仿真技術主要集中在軍事領域。未來仿真系統發展方向更是實現全局模擬仿真,同時加快向商用仿真的技術轉移。

2.2.3 仿真模型

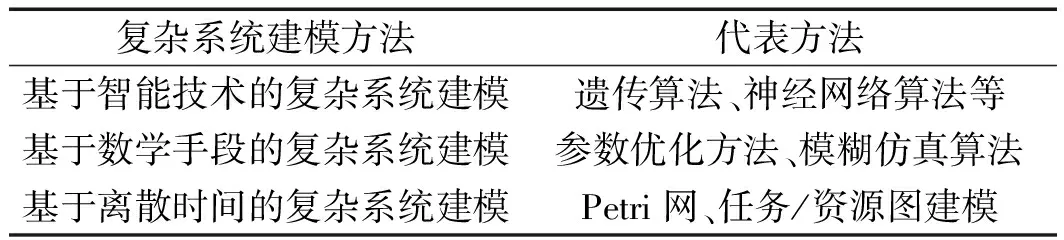

LUNA等人[65]關于層次化建模給出了模型的4大類層次性:概念的層次性;組合的層次性;替換的層次性;描述的層次性;文獻[66-68]對仿真模型重用與組合關鍵技術做出了探討。目前復雜系統建模仿真常用方法如表4所示。

表4 復雜系統建模仿真常用方法表

隨著科學技術發展,傳統仿真建模也正發生改變。張俊從仿真模型資源虛擬、仿真流程定制與運行、案例實現3個方面,對大數據環境下的仿真模型資源虛擬化做出了探討;李軍總結出大數據時代仿真實現流程,數據存儲在HDF分布式文件系統,通過Map Reduce分布式計算框架處理數據,通過Mahout數據挖掘工具建立仿真分析模型,最后通過Pig或Hive提供相應查詢結果。現有復雜仿真模型更著重在理論、框架的研究,實際應用的案例比較少。

新一代建模與仿真技術的發展與Web服務技術、模型驅動技術與仿真技術的融合、基于網絡計算技術的仿真網絡技術、基于Agent的建模與仿真技術、大數據VV&A技術等技術的發展息息相關。目前高端仿真技術仍主要應用在國防、飛機等高端行業,仍需加快向普通制造業技術轉移。

2.3 人工智能技術

人工智能(artificial intelligence, AI)極大促進了智能工廠發展。在人工智能技術的配合下,達到人機之間表現出互聯互通、互相協作的關系,使得機器智能和人的智能真正集成在一起。為響應國家“智能制造2025”戰略,應加強對于人工智能技術的研究與應用。

人工智能主要體現在計算智能、認知智能、感知智能3個方面[69]。大數據技術、核心算法是助推人工智能的關鍵因素,驅動人工智能從計算智能向更高層的感知、認知智能發展。

在智能工廠研究中,按關鍵詞數量排前五的依次為:人工智能、機器人、機器視覺、計算機視覺、機器學習。綜合人工智能技術發展及研究,人工智能技術體系包括機器學習、自然語言處理、圖像識別等3個模塊。

2.3.1 機器學習

當前機器學習的研究主要圍繞3個方向進行:面向任務、認識識別、理論分析研究。目前機器學習代表算法有深度學習、人工神經網絡、決策樹、隨機森林算法、SVM算法、Boosting與Bagging算法、關聯規則算法、貝葉斯學習算法、EM算法等[70]。主流應用的多層網絡神經的深度算法包含了感知神經網絡、反向傳遞網絡、自組織映射、學習矢量化等,提高了從海量數據中自行歸納數據特征的能力以及多層特征提取、描述和還原的能力。機器學習在智能工廠的使用,使得設備具有自我感知、自我分析、自我決策能力,真正實現工廠中設備的智能化。

2.3.2 自然語言處理技術

自然語言處理(natural language processing, NLP)在于研制能有效實現自然語言通信的計算機系統,包括信息檢索、信息抽取、詞性標注、語音識別、語種互譯、語法解析等。

目前,諸多專家學者將深度學習應用到自然語言處理,并且取得了較大進步,在詞性標注方面,文獻[71]將DNN和詞編碼用于翻譯,其機器困惑度下降15%;文獻[72]只通過使用字符序列訓練循環神經網絡文本成器,其效果接近了大量人工規則的文本生成系統,在SENNA系統[73]中,對詞性標注、組塊分析、語義角色標注和命名實體識別中給出了統一的解決框架,即基于詞向量特征的深度網絡判別模型;文獻[74]使用了詞和字符作為特征,并將LSTM與條件隨機場合相結合,采用dropout策略,在實體識別上取得了更好的識別率。

在機器問答領域,文獻[75]提出了記憶神經網絡,經過語義分析和人為篩選的先驗事實文本為輸入,有監督學習循環神經網絡權重。

現有的自然語言處理的成果更多的出現在智能產品中,如手機、汽車等,而在實際的制造業加工中的成果卻很少。

2.3.3 圖像處理技術

對于我國當下人工智能圖像識別技術來說,最常見的技術為神經網絡的圖像識別技術與非線性降維的圖像識別技術[76]。在圖像識別學術研究中,文獻[77]從專利、研究機構等方面對圖像識別技術做出了綜述;文獻[78]從圖像預處理、圖像提取、特征分類、人臉識別深度學習算法等方面對圖像識別技術中的人臉識別技術做出了詳細綜述。目前,圖像識別已經得到廣泛使用,如公安領域的人臉識別、醫學領域的心電圖與B超識別。由于基于深度學習的圖像識別過于依賴數量和計算資源,限制了該技術大規模使用。

目前的人工智能技術在智能制造的生產加工過程中的成果并不多見。同時對于復雜場景的人工智能技術過于依賴計算資源與昂貴的硬件設備,這些因素也極大限制了人工智能技術在生產加工領域的普及。

3 智能工廠研究分析與展望

結合國內外研究和智能工廠的實際建設可知,智能工廠未來主要研究方向有以下幾方面:

(1)智慧安全技術。大數據時代下的智能工廠,在日常生產過程中將產生大量的生產數據,智慧安全技術將為智能工廠的正常運行提供全方位的保障,包括數據安全技術、通信安全技術、網絡安全技術等;

(2)智慧工廠架構、規范、標準。智能工廠建設中涉及通信、計算機、自動化等諸多領域的知識,為后續實現某行業或全行業的智能工廠的互聯互通,因而也急需制定一套實施規范與標準,包括國際標準、國家標準、行業標準,針對智能工廠標準化建設,高士艷[79]提出三步走策略:構建智能工廠系統架構,界定標準對象、內涵;與基礎標準和重點行業標準共同制定智能工廠標準體系架構;制定智能工廠標準體系架構;

(3)軟件算法的研究和應用。目前互聯網企業在智能算法上的研究已經取得成果,但是在制造企業中使用智能算法、智能分析的案例比較少。未來應加強數學模型和軟件的研究,實現語音識別、手勢識別、神經網絡算法等智能技術在制造業領域的應用。

4 結束語

研究結果表明:智能工廠較傳統的生產模式存在巨大優勢,隨著技術的發展,傳統生產模式勢必被智能工廠代替,同時現有的智能工廠的實際建設已經取得巨大成果,智能工廠的建設離不開大數據、虛擬仿真、人工智能等關鍵技術,縱使這些技術已經取得較大成果,但是仍在成本過高、技術成熟度低等問題,阻礙其在實際工廠建設中的大規模使用。

智能工廠是諸多先進技術的綜合體,不僅僅是在大數據、虛擬仿真、人工智能等關鍵技術亟待解決,在許多其他科學領域也存在同樣的問題。