基于ABAQUS軟件的油氣站場地基沉降管道的應力分析

,,,,

(塔里木油田分公司 油氣運銷部,庫爾勒 841000)

隨著石油工業的快速發展,石油管道敷設量迅猛增加,壓力管道的使用越來越廣泛,由于壓力管道輸送的多為高壓、有毒、易燃、腐蝕性強的介質,一旦發生壓力管道破損,必將造成破壞性后果。壓力管道失效是由多方面因素引起的,主要有內外腐蝕、不均勻沉降、疲勞斷裂等[1-2],因此對壓力管道的運行狀態進行檢測至關重要。

目前,國內已逐步開展埋地管道應力分析方面的研究[3-4],帥健等[5]認為管道在上覆土體和夯實地基的不均勻作用下會發生局部彎曲和橢圓化變形,管底夯實地基起到阻止管道下沉的作用;楊朝娜[6]定量分析了各因素如管線的埋深、材質、壁厚等對管線受力和變形的影響;張鵬[7]認為管道覆土的不均勻對管道的變形存在一定影響。然而現有文獻鮮有利用ABAQUS軟件對油氣集輸站場內地基沉降管道進行應力分析,本工作利用ABAQUS軟件根據已觀測到的地基沉降,分析了埋地管道的應力,并與實測應力進行對比。

1 油氣集輸站場地基沉降管道模型的建立

1.1 沉陷區

當埋地管-土相互作用產生較大位移或變形時,管道和土體的變形會進入非線性狀態,采用理論分析方法求解十分復雜困難。隨著數值模擬技術的發展,基于有限元模型的分析方法可以便于描述管-土之間的相互作用,如土彈簧模型,見圖1。該模型將管道周圍土體簡化為一系列的等效彈簧,彈簧的剛度和自由度則由土質和土體運動形式決定[8]。

埋地管道一般采用溝埋式敷設,并在特殊地段上覆回填砂土。管軸方向上,單位長度管道所受的回填土極限作用力為[9]

fu=πDkcs+0.5πDHρsg(1+K0)tanδ

(1)

式中:D為管道直徑;cs為回填土內聚系數;H為地面至管道軸線的埋深;ρs為土密度;g為重力加速度;K0為靜土壓力系數,可取0.5;k為黏合系數;δ為管-土界面摩擦角,δ=f′φ,φ為土內摩擦角,f′為防腐蝕層相關系數,與土內摩擦角和管-土界面摩擦角有關。

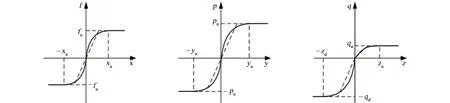

假設管道周圍土體狀態均勻一致,當管-土間的相對位移達到最大值(屈服位移)后,管-土間的相互作用力為一恒定值,以此確定土的彈簧剛度,如圖2所示。

1.2 橫向管-土作用

橫向土的彈簧剛度主要由場地土質決定,單位長度上管-土間橫向極限作用力為[9]

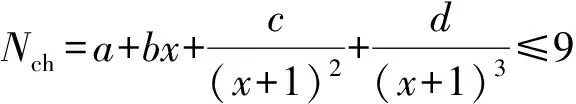

pu=NchcsD+NqhDHρsg

(2)

1.3 豎向管-土作用

當管道在豎直平面內移動時,由于上層土體厚度有限,管道向上與向下的地基土剛度存在明顯差異,即管道相對于土作向上位移時的土反力和向下位移時的土反力是不同的。因此,豎直方向的土彈簧分為向上和向下兩部分。

(a) 軸向 (b) 橫向 (c) 豎向圖2 埋地管-土相互作用力Fig.2 Interaction force of buried pipe-soil

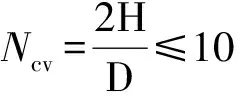

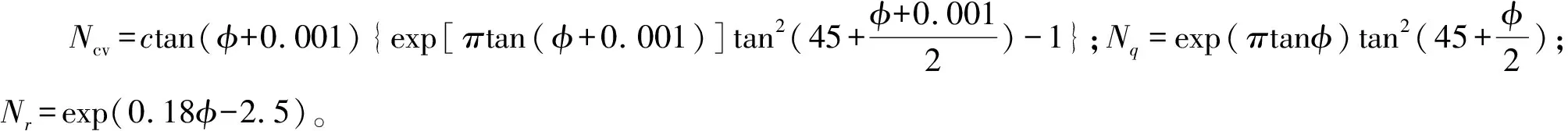

垂直向上管-土相互作用力為[9]

qu=NcvcsD+NqvρsgHD

(3)

垂直向下管-土相互作用力為[9]

(4)

土體密度選取2 000 kg/m3,內摩擦角30°,根據上述管-土相互作用計算方法,計算埋地管道的管-土作用力。

2 ABAQUS應力分析

2.1 沉陷管道有限元模型建立

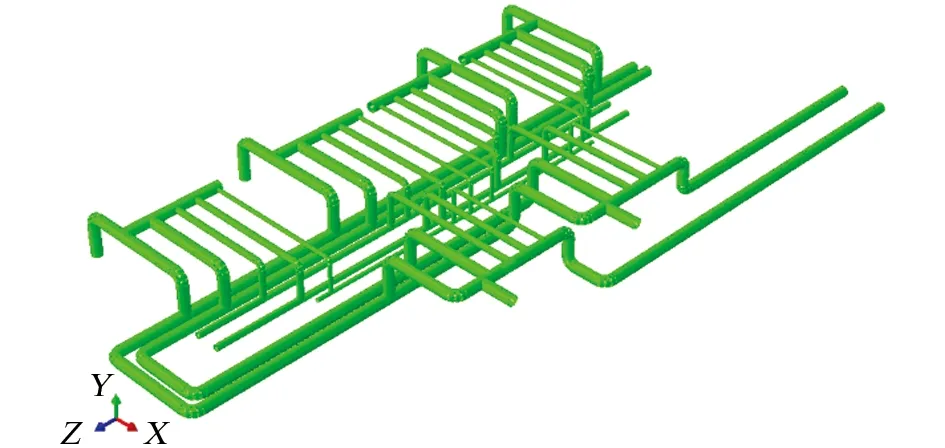

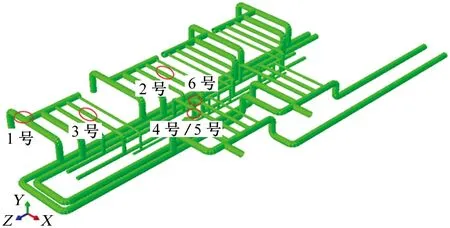

利用ABAQUS有限元軟件模擬分析地基沉陷區管道的變形和應力。首先,根據站內1~6號罐前閥組管道布局建立有限元模型,如圖3所示。模型選用梁結構,梁截面為管狀,利用土彈簧模型加以模擬。

圖3 站內1~6號罐前閥組管道模型Fig.3 Pipe model of valve groups No.1-6

2.2 邊界條件

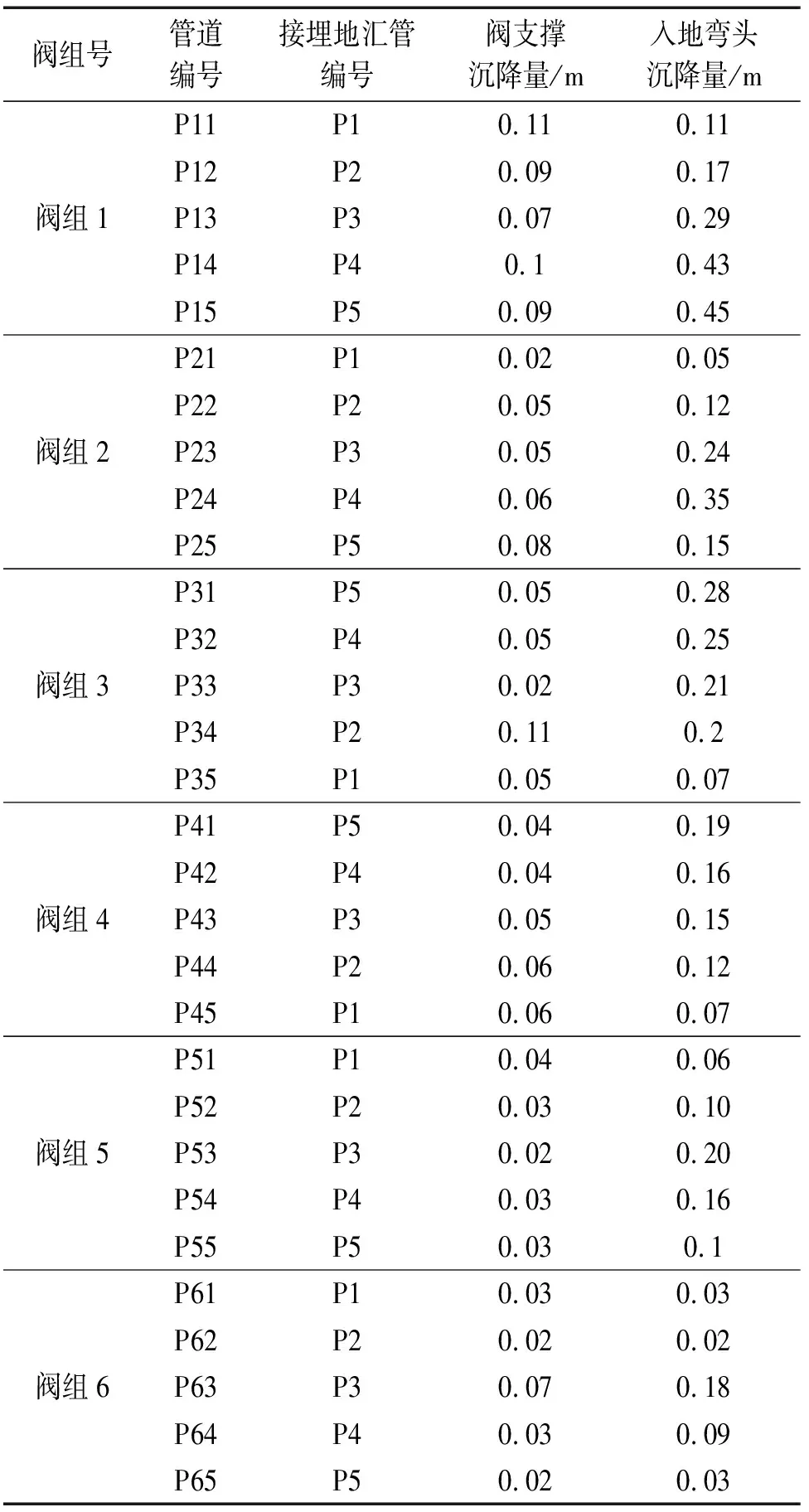

利用全站儀對閥組內管線進行沉降測試,結果見表1,可以看出:管道沉降最嚴重的位置位于閥組一的P14和P15管道,入地彎頭沉降量分別達到了0.43 m和0.45 m。

表1中:閥組分別為1~6號,埋地管道分別為P1~P5。架空管道編號分別為P11~P65,例如管道標號P13表示閥組一與P3埋地管道連接的架空管道。

表1 1~6號罐前閥組的沉降數據Tab.1 Settlement data of the valve groups No.1~6

2.3 應力分析

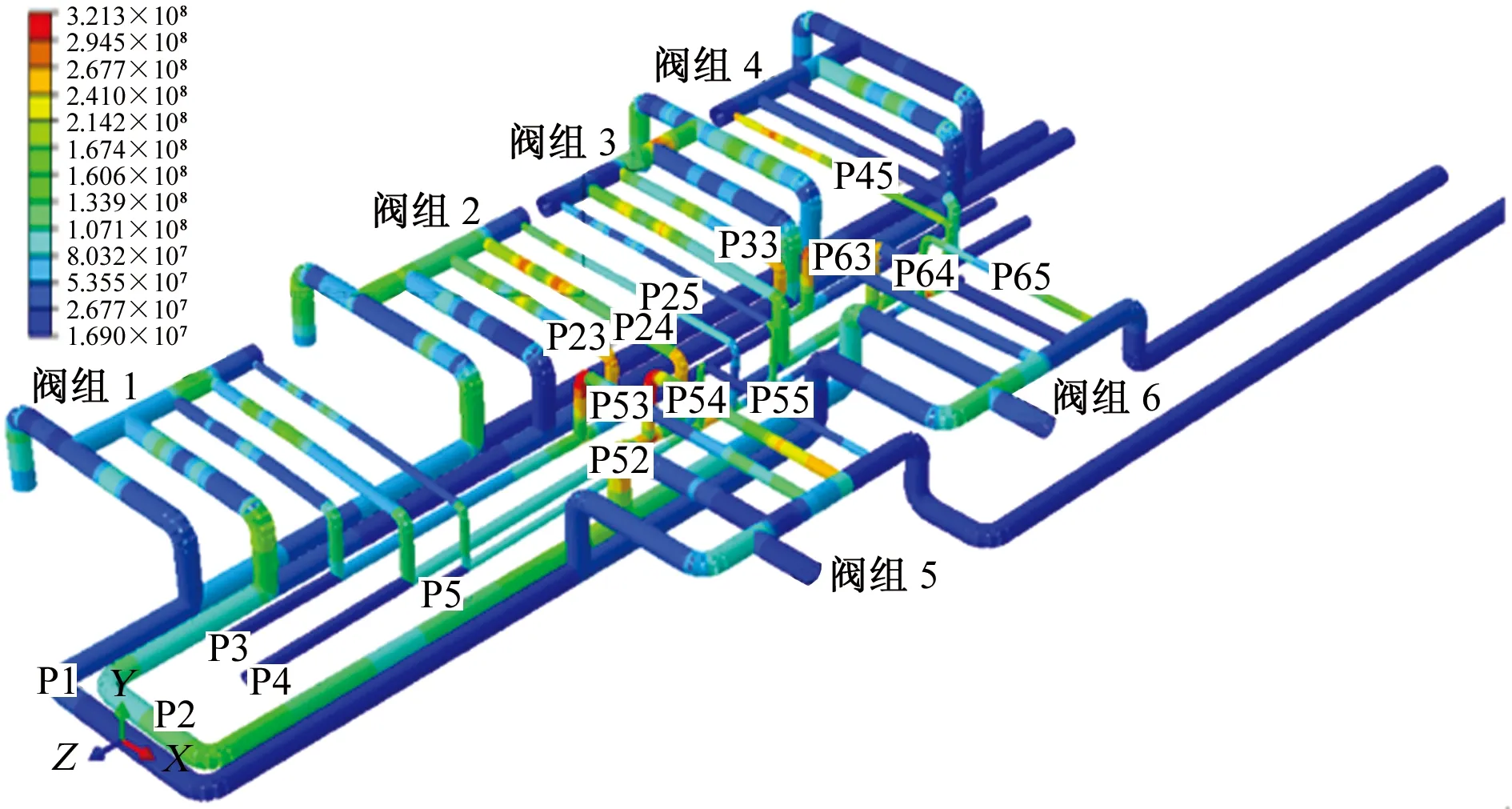

根據沉降檢測和分析結果,利用ABAQUS有限元分析軟件,對站內1~6號罐前閥組施加位移載荷,得到管道Mises等效應力和剪切應力情況如圖4及圖5所示。從圖中可以看出,應力較大位置集中在閥組支撐位置和沉降量較大的入地彎頭位置,如閥組二處的φ426和φ273地上管道支撐處和彎頭處(與地下管道P3和P4相連)應力均達到屈服狀態。此外,閥組5和閥組6中管道雖然沉降量并不大,但受到埋地管道P3和P4的影響,應力也較為集中,如P53、P54和P63。

圖4 管線Mises等效應力(單位:Pa)Fig.4 Mises equivalent stress of the pipeline (unit: Pa)

圖5 管線剪切應力(單位:Pa)Fig.5 Shear stress of the pipeline (unit: Pa)

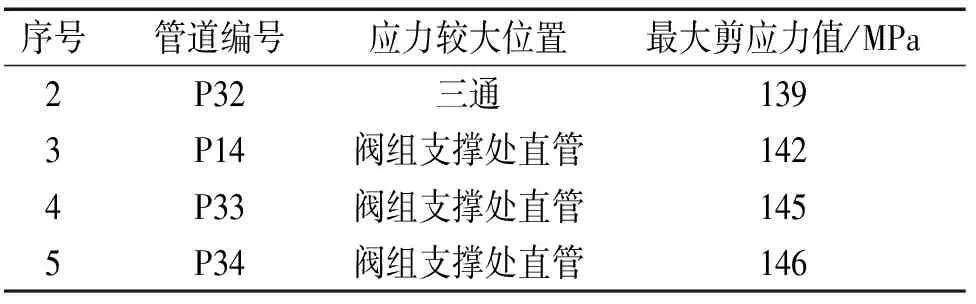

由圖5可見:在P22和P32地上管三通處,P14、P33和P34位置,剪應力值較大,剪應力約為145 MPa。

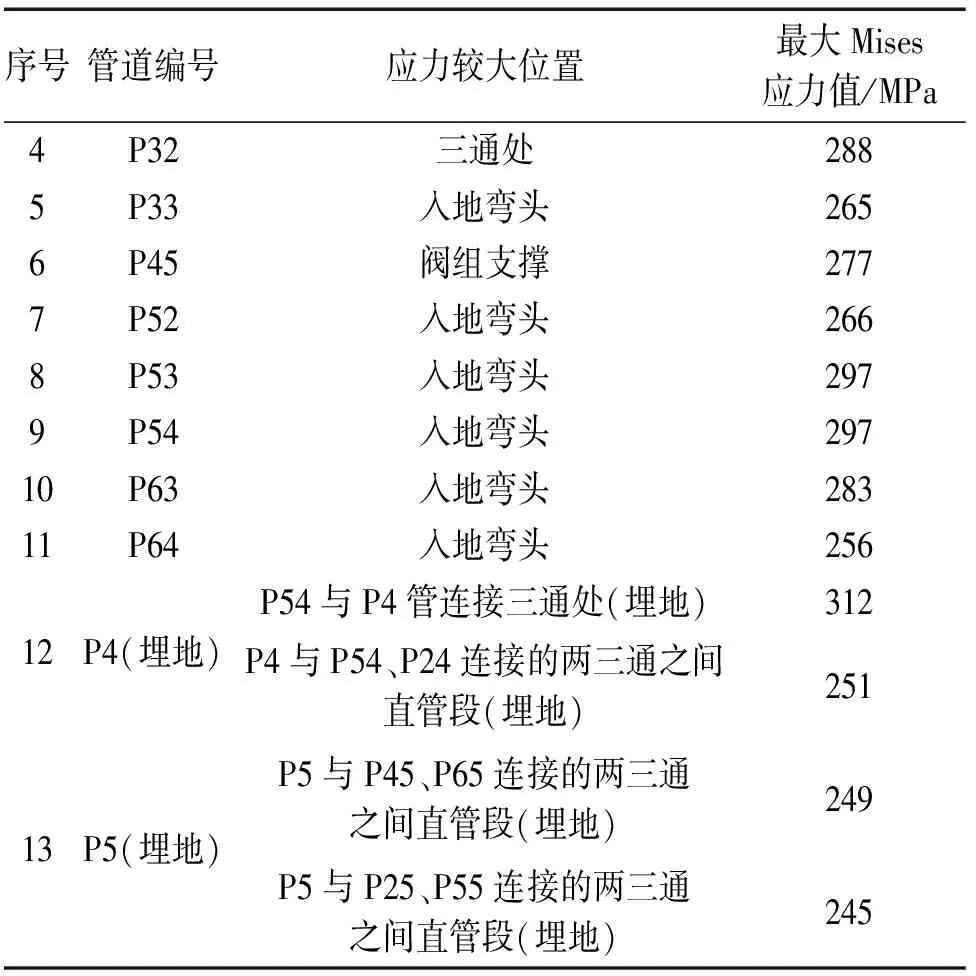

根據應力分析結果,管道Mises等效應力相對較大位置的應力分布情況見表2,最大剪切應力情況見表3。

3 ABAQUS管件應力分析結果與現場實測應力對比

3.1 選點位置及原則

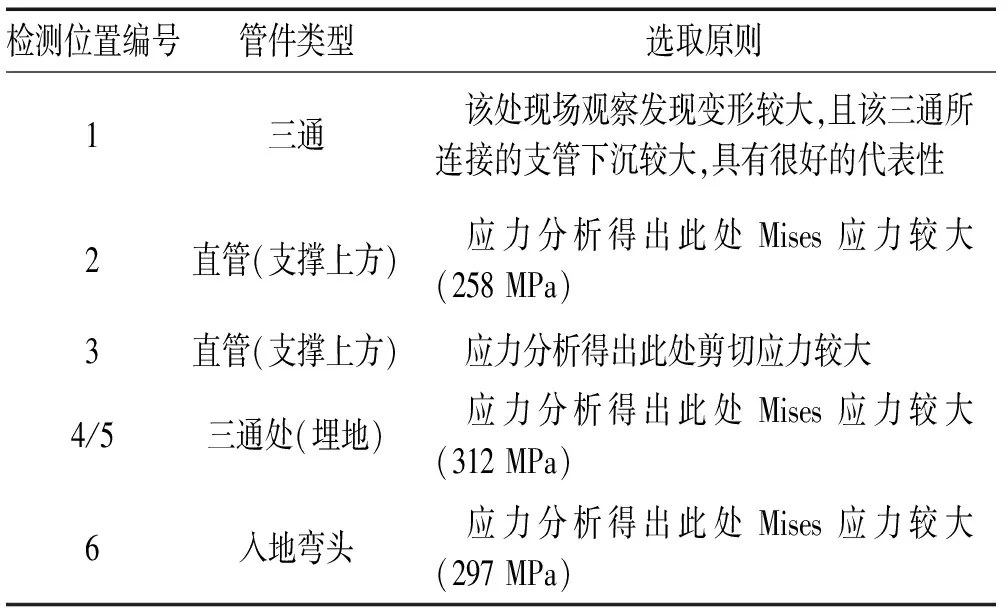

為分析每個管件的應力分布,同時為應力檢測點的布置提供參考,對6處擬進行現場X射線測試的管件進行了有限元實體模型分析,選點位置及原則如圖6和表4所示。

表2 Mises應力分布情況Tab.2 Distribution of Mises stress

表3 剪切應力的分布情況Tab.3 Distribution of shear stress

圖6 選點位置示意圖Fig.6 Selected point positions

3.2 測試儀器及方法

采用X射線應力儀進行檢測,該儀器采用改進的Ψ衍射幾何(對稱側傾法)緊湊測角儀G2,具有雙側512通道線形成像探測器。測試方法為側傾法,測試射線為CrKα輻射線,衍射晶面(211)面,射線管工作電壓30 kV,射線管工作電流6.7 mA。測試要求如下:測點表面必須沒有污垢、油膜、厚氧化層和附加應力層等,表面粗糙度應小于10 μm。本次測試首先對10個測位范圍打磨以去除漆層、氧化層和污垢等,然后用細砂紙打磨光滑,最后對測點電解拋光以消除由打磨帶入的加工應力。

表4 應力檢測位置及選取原則Tab.4 Stress detection positions and selection principles

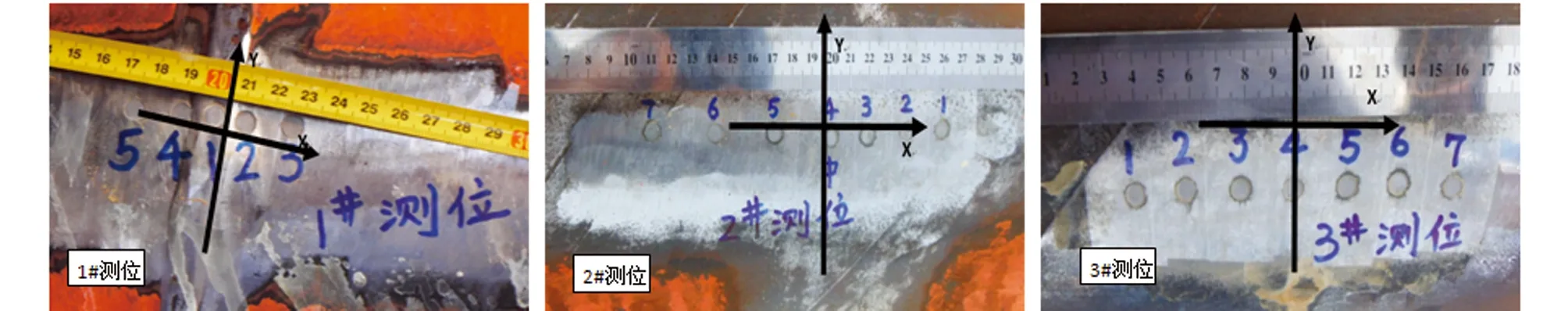

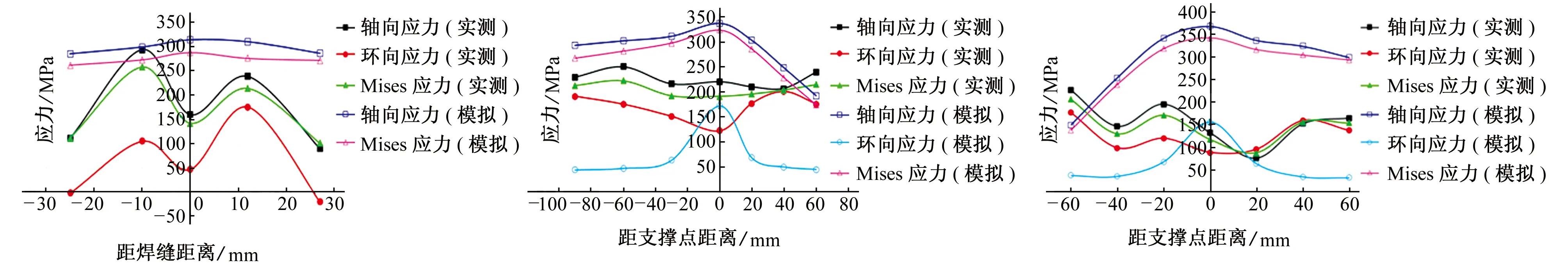

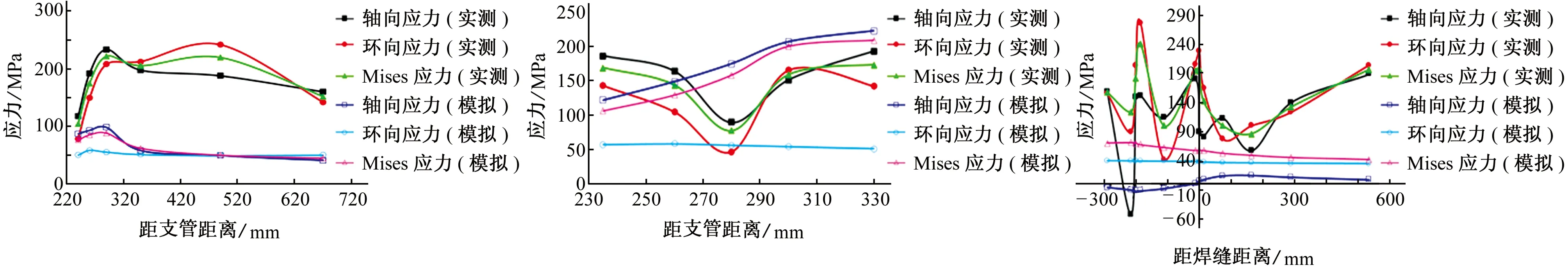

各測位點實測結果如圖7所示。

3.3 檢測結果對比

圖8為各實際測量位置的測量結果與有限元模擬結果對比圖。

比較1號測位現場應力測試數據和有限元模擬結果:焊縫兩側熱影響區域實測應力較高,主要由于焊接殘余應力所致;實測熱影響區Mises等效應力較母材處的高約100~150 MPa,計算過程忽略了徑向應力。由于有限元無法模擬殘余應力,在熱影響區應力無變化。有限元模擬得到的Mises應力和軸向應力值均高于實測值,而環向應力值相差較小,這與測繪預測的管道沉降量有關。比較2號測位現場應力測試數據和有限元模擬結果:在支撐點處,實測環向應力比模擬環向應力低約150 MPa,其他點均高于模擬值;遠離支撐點位置,模擬Mises應力與實測結果較為接近,但焊縫處相差較大,相差約130 MPa,這是由于該管道入地彎頭位置沉降量預測偏大。模擬數據顯示在2號測位支撐點處的各項應力值高于其他各點位置處的,實測數據無此現象。比較3號測位現場應力測試數據和有限元模擬結果:3號測位實測結果和模擬結果與2號測位的相似,除環向應力外,模擬結果的軸向應力和Mises應力均高于實測數據,這是由于測繪得到的該管道彎頭沉降量偏大。焊縫處,實測環向應力低于模擬結果60 MPa。比較4號測位現場應力測試數據和有限元模擬結果:實測和模擬數據曲線的走勢基本一致,在距支管240~300 mm處,各應力值均隨距離增加而增大,實測數據上升趨勢高于模擬數據;在距支管300~700 mm處,應力值隨距離增大而降低,實測數據第5點例外;各測點模擬結果低于實測結果。比較5 號測位現場應力測試數據和有限元模擬結果:除點3外,實測和模擬數據基本一致;模擬得到的環向應力均低于實測應力,各點環向應力值基本一致,軸向應力和Mises應力隨著距支管距離的增大而呈上升趨勢。比較6號測位現場應力測試數據和有限元模擬結果:該測點有兩條焊縫,2~4測點為螺旋焊縫,6~8測點為環焊縫,在焊縫附件,實測各應力均波動較大,焊縫處最大環向應力在4點、7點位置;模擬結果未考慮焊縫和熱影響區的材料差異,以及焊接帶來的殘余應力,所以各點應力較為穩定,均低于實測結果,模擬得到的Mises應力最大值為72 MPa,在2點位置,低于實測值。

(a) 1號測點 (b) 2號測點 (c) 3號測點

(d) 4號測點 (e) 5號測點 (f) 6#測位測點分布圖圖7 測點位置圖Fig.7 Detection point positions

(a) 1號測點 (b) 2號測點 (c) 3號測點

(d) 4號測點 (e) 5號測點 (f) 6號測點圖8 1~6號測點的實測結果與有限元模擬結果對比圖Fig.8 Comparison of measurement results with finite element simulation results at No.1~6 test points

4 結論

(1) 利用ABAQUS軟件建立了埋地管道的三維計算模型,通過已知的邊界條件得到了埋地管道的應力分布。

(2) ABAQUS有限元應力分析具有局限性,無法對焊縫熱影響區進行應力分析。

(3) 通過與現場實際測量值進行對比得出ABAQUS管道應力模擬仿真值具有一定的實際意義,可為判斷管道失效與否提供依據。