高膨脹比發泡膠視比重測試技術的研究

左 洋,謝玉萍,馬 寧,陳 怡,王 哲,祁俊峰

(1.北京衛星制造廠,北京 100094;2.國家蛋白質中心,北京 102206)

0 引言

隨著航天器載荷輕量化需求的不斷加大,航天器結構在滿足一定強度和尺寸穩定性的前提下,通過應用不同的航天材料,盡量減輕質量。為適應新材料和輕量化結構的需求,一方面,采用輕質高強的有色金屬材料和復合材料,如鎂合金、鈦合金、碳纖維復合材料等;另一方面,采用輕質結構,如泡沫夾層結構、蜂窩夾層結構、整體壁板結構、桁架結構等。發泡膠因密度小、質量輕、比強度高等優勢,適應新材料和輕量化結構的需求,廣泛應用到航天器用結構材料中[1-2]。

發泡膠屬于膠粘劑的一種,但是必須在模具里加熱才能成型,加熱時像海綿,能夠在較寬的溫度范圍內承受機械應力,在較苛刻的物理化學環境中使用的高性能高分子材料。一般能承受一定的外力作用,有良好的機械性能和尺寸穩定性,在高、低溫下能保持其優良性能[3-4]。隨著星、船等航天器研制任務的快速增長和航天器減重的迫切需求,高膨脹比發泡膠以密度小、質量輕、強度高、良好的穩定性等優勢被應用,但視比重(發泡膠在標準體積中固化后的質量)一項制約著發泡膠的使用,現有檢測條件不能滿足視比重的測試要求,外協測試周期長并且產生大量費用。為了解決高膨脹比發泡膠視比重測試準確度和測試精度的難題,滿足航天器減重要求,更好地適應復合材料的工藝成型過程要求,對現有的測試方法進行改進,是非常現實和必要的。

1 難點分析

發泡膠因其良好的固化和填充效果,起到支承增強材料的良好效果,廣泛應用到航天器復合材料中。復合材料的性能與發泡膠的類型、取向和用量、發泡膠的種類、成形工藝及其相容性有關。在發泡膠的使用過程中,視比重制約著發泡膠的減重效果,在保證復合材料強度和尺寸穩定性的基礎上,影響后續的加工和成型工藝、發泡膠的用量[4]。

發泡膠在升溫固化過程中能自動發泡,引起體積膨脹,充滿所處部件的不規則空間,使其黏接在一起,形成一個完整的受力體系。J-78D2發泡膠因其高膨脹比,溫度升高到一定程度時,會出現大面積、無規則的膨脹性流動現象,在保溫階段固化成型的過程中流動性最強,膨脹的過程中會出現受力變形的現象。發泡膠的這些固有特性制約著視比重的測試過程和測試結果。

通常采用的測試工藝為:將一定質量的發泡膠裝入具有固定尺寸的鋁管中,加熱、保溫使其固化,然后稱質量,鋁管兩邊采用普通施壓物進行施壓,用質量除以管間體積,計算得到視比重。圖1為施壓測試時發泡膠固化照片,可以看到,施壓不均勻造成發泡膠膨脹并無規則流動,一些固化后的發泡膠流到鋁管口的外圍,固化后的發泡膠強度高,不容易去除,這些固有特性影響到視比重測試時標準體積參與計算的發泡膠質量,不僅造成測試結果不準確,而且制約著測試效率的提高。

圖1 施壓測試時發泡膠固化照片Fig.1 The diagram of foaming adhesive solidification during pressure test

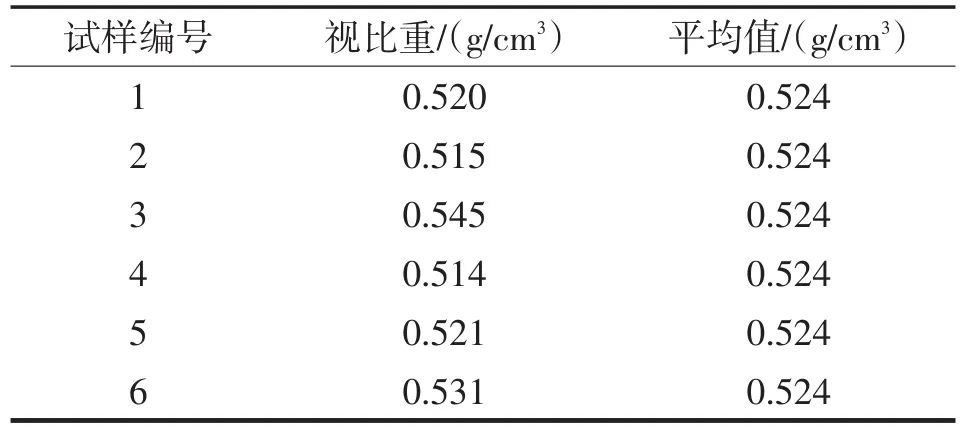

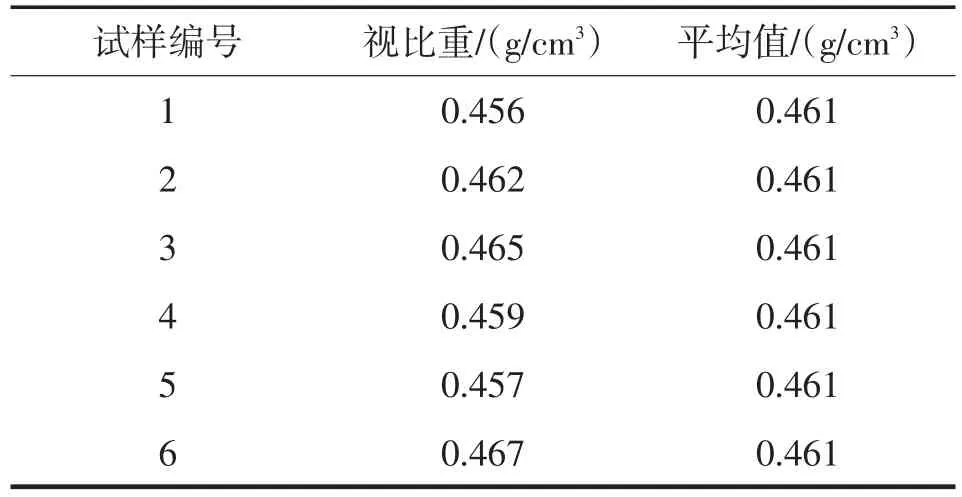

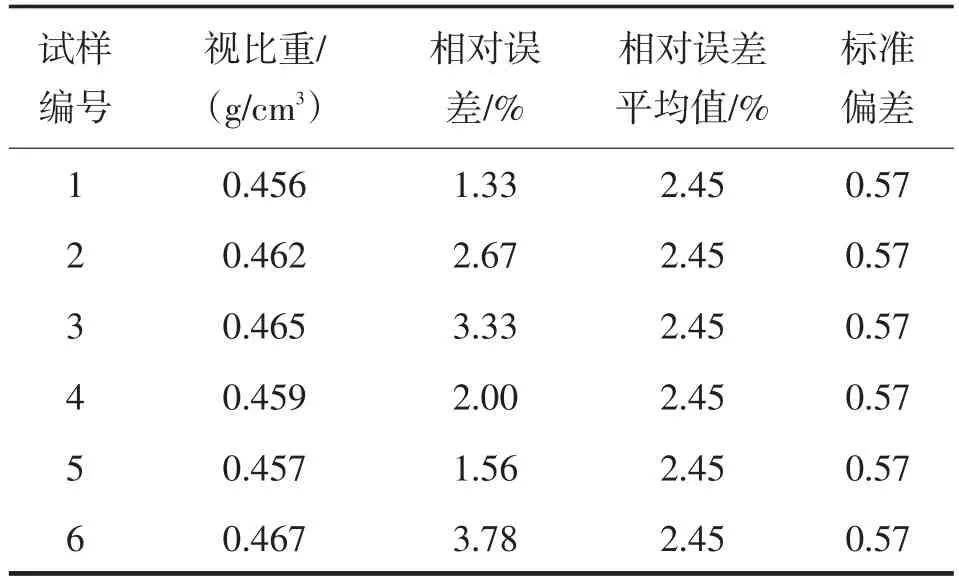

表1為施壓固化的六次試驗數據,可以看出,試驗結果均超出了標準中J-78D2發泡膠視比重的理論范圍0.45±0.05 g/cm,呈現規律性偏高的試驗現象。在發泡膠的視比重試驗過程中的技術難點主要包括四個方面:

(1)如何控制發泡膠發泡過程中因施壓不均勻造成發泡膠的膨脹并無規則流動的現象;

(2)如何解決固化過程中發泡膠流到鋁管口的外圍,極不容易去除,造成測試結果偏高的現象;

(3)如何控制發泡工藝,使發泡膠能夠一次脫模,減少鋁管過多消耗的難題;

(4)如何改進測試工藝,在保證測試準確性的前提下,提高測試效率。

表1 發泡膠測試數據Table1 Test data of foam rubber

2 解決方案

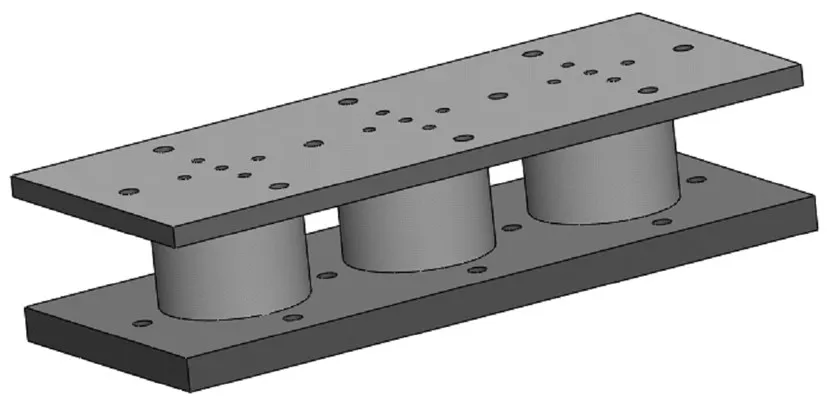

為了解決發泡膠在受熱固化成型保溫階段的無規則膨脹流動現象,以保證發泡膠測試階段的穩定性,提高測試精度。根據Q/HSY157-2010標準中對J-78D2高膨脹比發泡膠膜視比重測試要求,分別設計了測試裝置的上、下蓋板和膠樣發泡柱體,完成了發泡膠測試裝置的功能性設計和機械結構設計。圖2、3分別為發泡膠測試裝置組合、分解示意圖。可以看出,通過規則尺寸的鋁管(內徑為25 mm,高為30 mm)限定了一定量的高膨脹比發泡膠固化成型的容積;通過工裝鋁管上蓋板均勻分布的5 mm小孔和工裝上、下蓋板圍繞發泡小孔周圍螺栓的緊固作用,保證了鋁管內發泡膠在升溫和保溫階段均勻出泡;通過鋁管四周沿著小孔方向的內穿螺栓均勻施力和緊固作用,抵消了發泡膠發泡過程中的作用力,不僅確保發泡的均勻性和有序性,而且確保固化成型效果和脫模效果。

圖2 發泡膠測試裝置組合示意圖Fig.2 The combination schematic diagram of foaming adhesive test device

基于發泡膠工裝的基礎,根據相關技術標準的要求又做了大量試驗,從工藝上解決發泡膠發泡過程中的技術難點。經過反復的對比,最終確定了一套測試工藝:

(1)取內徑為25 mm、高為30 mm的鋁管,在鋁管內壁均勻貼上聚酰亞胺脫模劑,將發泡膠8~10 g緊密而均勻地帖敷在鋁管內壁,然后裝入工裝的凹槽中,再用內穿螺栓緊固;

(2)將樣品放置在烘箱中,從室溫開始升溫,升溫速度為1~3℃/min,加熱到85~90℃,保溫4~5 h;

(3)固化完畢后關閉電源,試件隨著烘箱自然冷卻到50℃以下時方可取出。根據管間體積及存在于管間的膠量,可以計算出固化后發泡膠的比重。

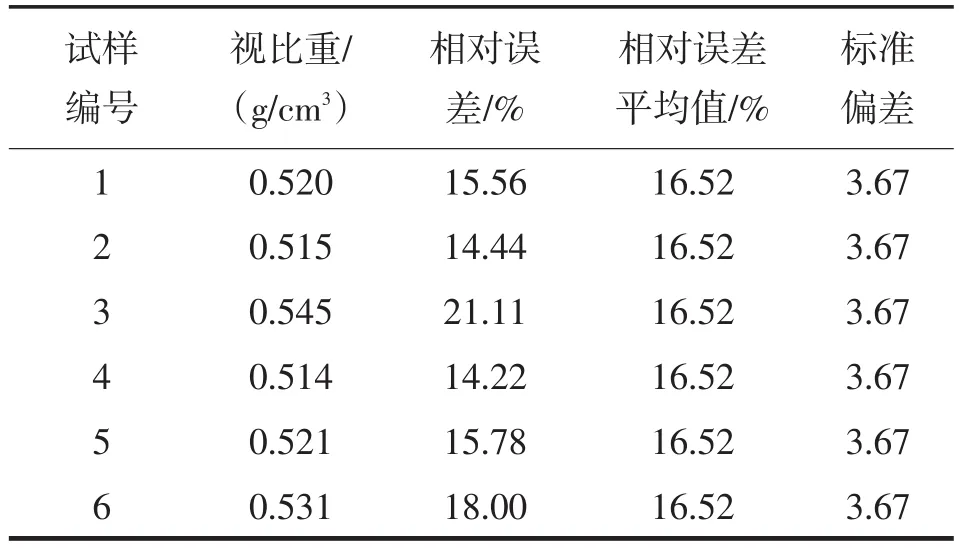

圖4為發泡膠測試裝置工作示意圖,圖5為發泡膠一次發泡、出膜示意圖。可以看出發泡膠測試裝置的工作狀態和發泡膠在鋁管內一次發泡、固化、脫模、出樣的全過程。改進后,發泡膠均勻在管間成型,能夠有規則的一次出膜,這樣為視比重地定量計算提供了準確的參數。測試一組發泡膠的工作時間從6 h以上降為4 h左右,工作效率提升了50%。表2為試驗后的六組測試數據。對比表1和表2,可以看出,改進后,試驗結果與標準中J-78D2發泡膠視比重的理論范圍吻合性較好。

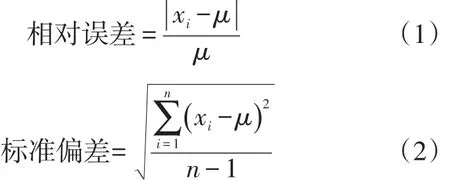

相對誤差能夠反映測試結果的準確度,標準偏差能夠反映測試結果的精密度,計算如式(1)和式(2)。為了進一步對比改進前后的試驗數據,將表1和表2的數據分別進行了分析,求出六組試驗的相對誤差和標準偏差,如表3和表4。

式中:xi為試樣第i次視比重測試結果,g/cm3;μ為n次試樣測試結果的平均值,g/cm3。

圖4 發泡膠測試裝置工作示意圖Fig.4 The working schematic diagram of foaming adhesive test device

圖5 發泡膠一次發泡、出膜示意圖Fig.5 Foaming adhesive once foaming,film out schematic diagram

表2 發泡膠測試數據Table2 Test data of foaming adhesive

表3 改進前發泡膠試驗數據Table3 Test data of foamed adhesive before improvement

表4 改進后發泡膠試驗數據Table4 Test data of foaming adhesive after improvement

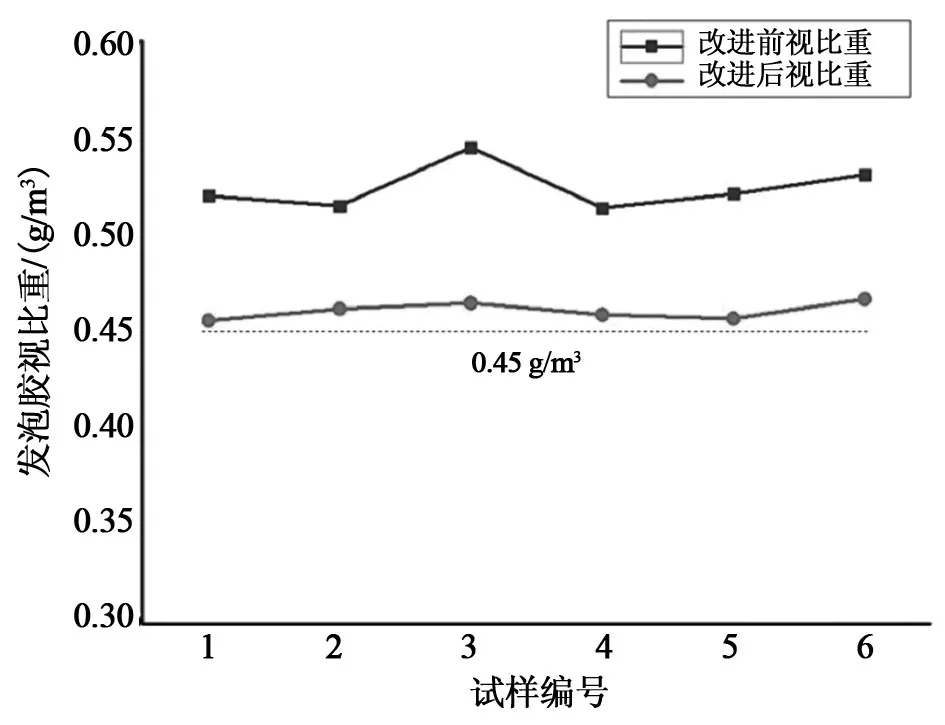

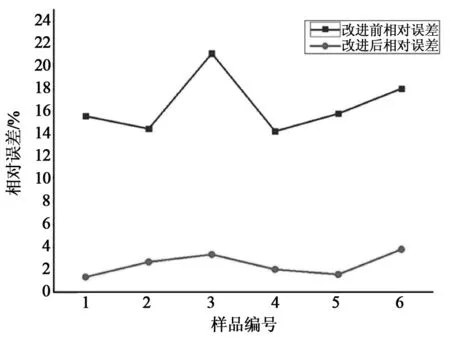

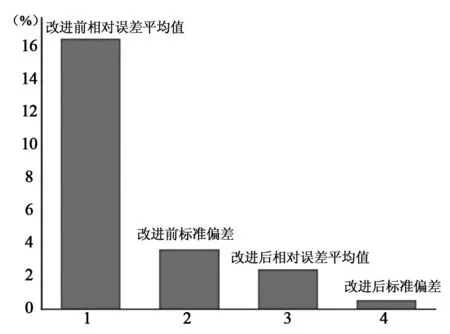

圖6、7為改進前后發泡膠視比重測試數據圖,圖8為改進前后發泡膠視比重相對誤差、標準偏差柱狀圖。

圖6 發泡膠視比重測試數據圖Fig.6 Test data of tap density of foaming adhesive

結合表3、4和圖6、7結果可以明顯看出:

(1)改進前,發泡膠的測試數據均高于理論測試值的上限(0.50 g/cm3),最大相對誤差達到21.11%;

(2)改進后,發泡膠的測試數據均下降到理論上限以內,最大相對誤差在4%以內;

(3)改進前,發泡膠的測試數據明顯高于理論中間值(0.45 g/cm3);

(4)改進后,發泡膠的測試數據與理論中間值基本保持一致。

圖7 發泡膠視比重相對誤差測試數據圖Fig.7 Test data of the relative error of foaming adhesive’s tap density

圖8 發泡膠視比重相對誤差、標準偏差柱狀圖Fig.8 The histogram of the relative error and standard deviation of foaming adhesive’s tap density

以上數據說明在受力均勻的前提下,管間的發泡膠固化充分、發泡規整,參與計算的發泡膠量能夠準確限定于標準體積中。改進后視比重測試數據的相對誤差出現大幅度下降,六組數據的相對誤差均下降到4%以下,平均相對偏差從16.52%降為2.45%,標準偏差從3.67下降到0.57。這說明改進后的六組測試數據更接近真實值,與標準中J-78D2發泡膠視比重的理論范圍吻合性很好,數據分布較均勻、離散性較好。這一點從圖8的相對誤差、標準偏差柱狀圖中能夠明顯體現出來。

3 結論

基于以上測試數據,視比重測試的技術改進成果主要包括以下幾個方面:

(1)視比重測試數據與理論值的平均相對誤差從16.52%降為2.45%,數據準確度明顯提高,測試結果與理論值吻合程度高;

(2)視比重測試數據標準偏差從3.67降為0.57,數據離散性較好;

(3)發泡膠發泡、固化、脫模、出樣一次完成,自動化程度高,檢測效率提高50%以上;

(4)提升了的檢測能力和水平,能夠大幅節省生產成本和外協費用。

改進后,視比重測試數據平均相對誤差和標準偏差大幅度下降,數據準確度明顯提高,這些指標證明了改進后的測試工藝夠滿足發泡膠的測試精度要求。試驗過程中發泡膠發泡、固化、脫模、出樣一次完成,脫模后的鋁管可以重復利用,在減小生產成本的基礎上提高生產效率。針對重要型號蜂窩夾層結構上使用的高膨脹比發泡膠,形成了一項發泡膠視比重檢測技術,該技術方法在保證型號測量任務完成的同時,從經濟、技術水平上都達到了很好的效果。

運用此套工裝和測試工藝,不僅提高此種牌號發泡膠視比重的測試能力,解決了發泡膠發泡過程中因為施壓不均勻造成發泡膠膨脹并無規則流動的難題,提高了測試準確度,完善了發泡膠的發泡、固化工藝,在減小生產成本的基礎上生產效率提高了50%。而且能夠為后續多個牌號發泡膠的固化、使用、測試(如固化時間、發泡率等測試)提供技術上的準備,通用性和實用性強。