結晶器窄面銅板結構優化設計

王文學,黃進春,曾 晶,楊超武,史學亮

(中國重型機械研究院股份公司冶金裝備研究所,陜西 西安 710032)

0 前言

伊朗某鋼廠雙流板坯連鑄機生產包晶鋼、亞包晶鋼等裂紋敏感性鋼種時,鑄坯角部附近多出現表面縱裂以及少量橫裂、星狀裂紋等缺陷。根據國內的生產經驗,該類型鑄坯角部缺陷和連鑄工藝、設備的合理性都有不可密切的關系。通過改善連鑄工藝參數,如結晶器一次冷卻水量、二冷噴水參數優化,設備對弧參數調整均可改善鑄坯質量[1-2],特別是近年來研發的內倒角銅板改善鑄坯角部缺陷尤為突出[3-4]。 本文基于凝固計算回歸,研發一種外倒角式窄面銅板結構,相比內倒角結晶器銅板,通過增加銅板角部中下部空氣熱阻保證連鑄坯角部的緩冷,減少或消除鑄坯角部缺陷,提高鑄坯質量,而且減少窄面銅板的磨損,延長窄面銅板使用壽命,減少結晶器維修量的特點。該技術為國際首創,得到了伊朗業主認可。

1 板坯角部缺陷特點和原因分析

如圖1所示,鑄坯角部縱裂紋主要出現在鑄坯寬面邊部靠角部的縱向開裂狀缺陷,通常距離角部 10~20 mm,嚴重時將導致漏鋼。角部橫裂出現在鑄坯寬面和窄面交界處的裂紋,如圖2所示,其主要發生在振痕處,在鑄坯內外弧的角部均出現。 另外還有很細小的星狀裂紋,深度約0.5~2 mm和Φ30~Φ50 mm 斑點。以上鑄坯角部缺陷的出現和連鑄工藝、設備的合理性都有不可密切的關系。

圖1 板坯角部縱裂

圖2 板坯角部橫裂

板坯澆鑄包晶鋼和亞包晶鋼等裂紋敏感性鋼種時,產生角部縱裂、橫裂的根本原因在于鋼種設計中碳含量在0.09 %~0.15 %范圍,凝固坯殼在結晶器彎月面處隨溫度下降發生包晶反應(L+δ→γ),伴隨較大的相變體積收縮。由于在結晶器中鑄坯角部屬于二維傳熱,冷卻速度較大以及冷卻不均勻引起的凝固收縮不均勻嚴重時就產生了裂紋[2]。

另外現場發現該廠連鑄機窄面銅板下部的角部在澆鑄幾千噸后就出現嚴重磨損。根據生產分析,露銅基體的銅板繼續使用造成連鑄坯角部滲銅,引起鑄坯角部表面星狀裂紋,且引起幾次漏鋼事故。銅板磨損同時還增加了更換結晶器頻率,嚴重降低鑄機生產效率。

經分析,幾種裂紋的出現不僅僅與鋼種特性有關,與連鑄工藝如結晶器寬面和窄面一冷水不協調、結晶器窄面二冷強度不合理,與設備參數設定如浸入式水口偏流、結晶器窄面錐度設定不合理等造成初生坯殼不均勻均有關。

因此伊朗現場在澆鋼過程中對結晶器冷卻參數、結晶器錐度等參數優化調整,鑄坯質量有所改善。但角部缺陷主要由鑄坯角部冷卻不均造成,這和設備原始設計參數有很大的關系,如窄面銅板結構邊部水縫設計和工作面角部結構設計等。

2 結晶器窄面銅板結構優化

結晶器銅板作為連鑄工藝中將液態鋼水凝固成固態坯殼的重要部件,特別是窄面銅板直接影響到鑄坯窄面角部附近的質量。對于裂紋敏感性鋼種,通過窄面銅板角部合理性設計改善連鑄坯角部傳熱以解決鑄坯角部裂紋等缺陷是提高連鑄坯質量是重要措施。

2.1 結晶器銅板技術現狀

為解決連鑄板坯角部缺陷,目前國際上對結晶器窄面銅板結構優化主要采用窄面銅板倒內直角或者倒內圓[5-7],如圖3所示為改變窄面銅板冷卻水縫結構技術,內倒角布局整個銅板長度,盡管一定程度上提高了鑄坯角部質量,但是對于銅板倒內角,母材消耗量大,成本較高,加工復雜,該技術仍未解決銅板下部角部的磨損嚴重、銅板壽命低的問題,增加了鋼廠企業的噸鋼成本[8]。

圖3 板坯角部橫裂

2.2 新式結晶器銅板結構

根據鋼液在結晶器中的凝固機理,通過在結晶器窄面銅板下部的角部加工外倒角增加鑄坯和銅板角部之間熱阻,保證鑄坯角部緩冷,改善鑄坯角部質量;鑄坯角部屬于二維傳熱,角部坯殼厚、強度較大,直接和銅板發生滑動摩擦,降低了銅板的壽命[9-10]。因此在結晶器下部銅板角部和鑄坯角部虛接觸以改善銅板磨損和減少鑄坯角部滲銅,解決鑄坯角部星狀裂紋的產生,提高了銅板的利用率和使用壽命。

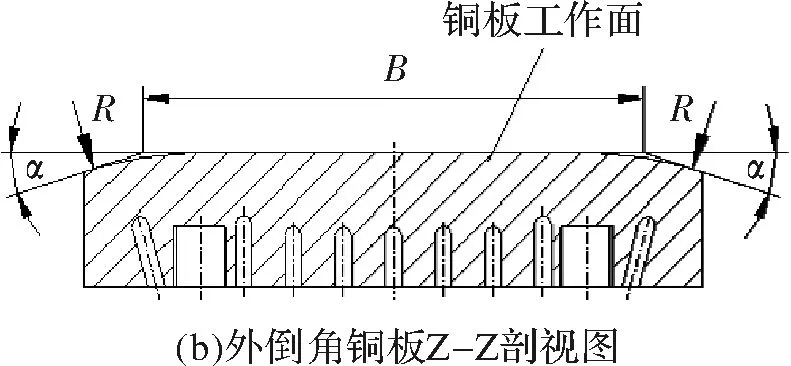

如圖4所示結晶器窄面銅板倒外角,根據鋼液在結晶器中的凝固收縮特性進行計算回歸,按照計算回歸的方程在窄面銅板中下部的兩側角部,距離銅板上沿A處、在窄面銅板寬度B兩側開始加工外倒角α。這樣鑄坯角部和結晶器角部間隙向下呈線性增加,熱阻也隨之增加,實現鑄坯角部均勻、緩慢的冷卻,使鑄坯角部缺陷得以減少或消除,鑄坯質量得到保證。

圖4 窄面銅板倒外角

依據鑄坯凝固計算結晶器窄面銅板下部的兩側角部加工外倒角,得到加工參數A、B以及角度α。

(1)

(2)

(3)

式中,A為銅板上沿到開始加工倒角的距離,mm;x為距離銅板上沿的尺寸,mm;B為高度x時,倒角加工后的平面寬度,mm;α為倒角角度,(°);a為線性系數,mm/min;b為線性常數,mm;k為鋼的凝固系數, mm·min-1/2;v為設計正常拉坯速度,mm/min;C為窄面銅板下口寬度,mm。

倒角和銅板工作面相交線過渡圓角R≥50 mm,R表示倒角和工作面交點處倒圓弧R,避免尖角及銅板工作面應力集中。根據經驗倒角R≥50 mm才能有效改善銅板工作面應力集中。

伊朗外方的雙流板坯連鑄機為歐洲一設計公司2012年成套供貨、投產。此次結晶器改造后熱試規格為200 mm×1 630 mm,熱試鋼種為包晶鋼3034即等同于Q215。生產實踐證明,使用設計的外倒角窄面銅板的結晶器澆鑄后,鑄坯外形尺寸和常規的無倒角結晶器生產的鑄坯外形無區別,和內倒角結晶器生產的鑄坯角部出現多倒角相比,后續不需要改變軋鋼工藝,最主要是解決了包晶鋼角部裂紋缺陷。外倒角結晶器生產出的鑄坯尺寸規整,鑄坯窄面質量良好,窄面無缺陷,如圖5所示。窄面銅板磨損大大改善,得到外方業主的高度認可和贊賞。

圖5 窄面無缺陷的高質量鑄坯

3 結論

(1)解決連鑄板坯角部缺陷,不僅僅通過連鑄工藝和設備參數進行調整,應從原始設計就要杜絕鑄坯產生角部缺陷的可能性,如窄面銅板冷卻結構優化。

(2)基于鋼液在結晶器中凝固原理,設計外倒角的窄面銅板具有加工參數A、B、角度α,倒角和銅板工作面相交線過渡圓角R。此外倒角銅板保證鑄坯角部和結晶器角部間隙呈線性增加而達到增加熱阻的目的。

(3)實踐證明,對于裂紋敏感性鋼種,外倒角窄面銅板不僅保證連鑄坯角部的緩冷,減少或消除鑄坯角部缺陷,提高鑄坯質量,而且減少窄面銅板的磨損,延長窄面銅板使用壽命。