液壓驅(qū)動起升機構(gòu)控制系統(tǒng)的優(yōu)化設(shè)計

王 磊

(秦皇島優(yōu)益重工科技有限公司,河北 秦皇島 066000)

0 前言

隨著工業(yè)及基礎(chǔ)設(shè)施的發(fā)展,越來越多的起重機械將投入到國民生產(chǎn)生活中。作為起重機的核心部件之一起升機構(gòu),其性能優(yōu)劣直接影響起重機的性能指標(biāo)。目前主流的起升機構(gòu)有兩種,一種采用電機驅(qū)動,另一種采用液壓驅(qū)動。生產(chǎn)中部分液壓驅(qū)動起升機構(gòu)制動系統(tǒng)出現(xiàn)使用壽命短、易損壞的問題,本文通過調(diào)整制動系統(tǒng)各部件的響應(yīng)時間以及PID的控制參數(shù),減少利用制動系統(tǒng)的制停時間,從而減少對制動系統(tǒng)的沖擊。

1 系統(tǒng)原理

液壓驅(qū)動起升機構(gòu)主要由液壓馬達(dá)、減速機、鉗盤制動器、卷筒等組成。以目前高鐵建設(shè)主要起重設(shè)備900 t輪胎式起重機為例,其主要受力包括,提升總載荷Q1,其為800 t的混凝土預(yù)制箱梁;其他載荷Q2,其為20 t的吊索、吊具及吊鉤。機構(gòu)采用4點起吊,鋼絲繩倍率n為24,所以單個卷揚機起升力F為

F=(Q1+Q2)/4n

(1)

卷筒直徑D為1 100 mm,所需扭矩T為

T=FD/2

(2)

由式(1)與(2)可知扭矩T為46 980 N·m。選用某品牌GFT 110系列減速機,減速比i為215,額定扭矩110 000 N·m。液壓馬達(dá)扭矩Tg為

(3)

式中,Vg為馬達(dá)排量;△P為馬達(dá)兩端壓差;η為效率;根據(jù)工作狀態(tài)綜合選取馬達(dá)排量為107 cm3/r。

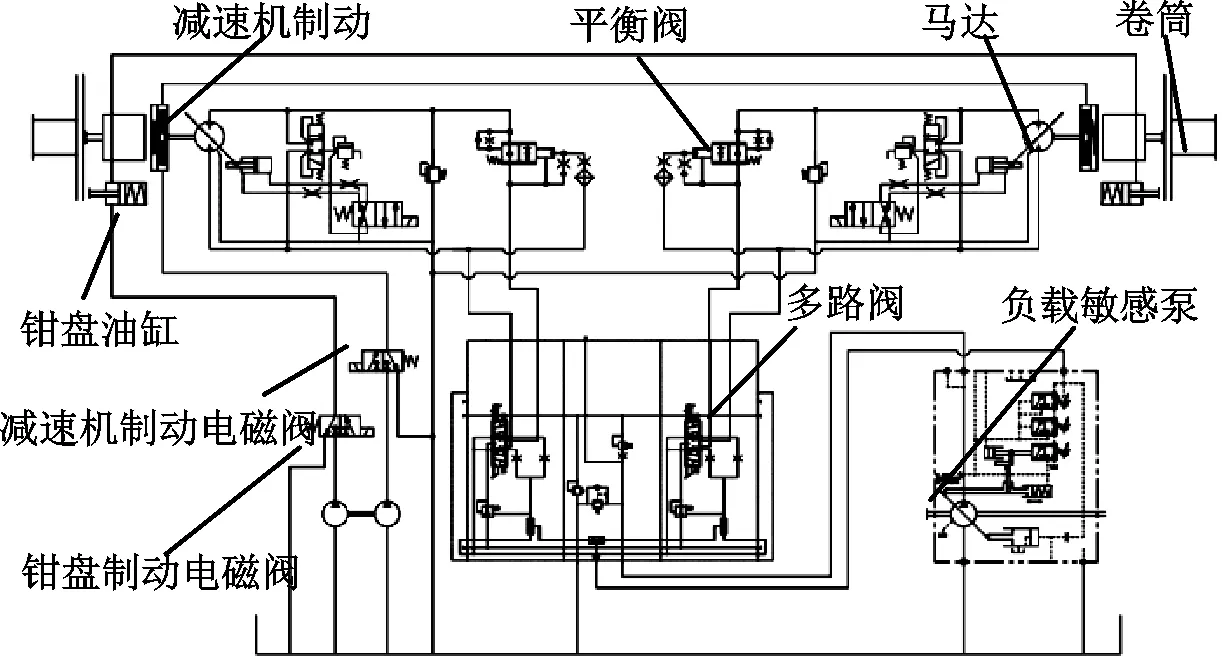

圖1 卷揚液壓系統(tǒng)原理圖

卷揚液壓系統(tǒng)原理如圖1所示,負(fù)載敏感泵為系統(tǒng)提供動力源,多路閥可以無級控制卷揚馬達(dá)轉(zhuǎn)速,并不受負(fù)載大小影響,與負(fù)載敏感泵配合使用,能提高系統(tǒng)效率。平衡閥、減速機制動及鉗盤油缸作為將馬達(dá)鎖緊的三道保護(hù),保證卷揚停車時不出現(xiàn)溜鉤現(xiàn)象。平衡閥的鎖緊過程具有動態(tài)性,能維持卷揚重載下降時的速度,不因負(fù)載作用而產(chǎn)生失速的情況。鉗盤及減速機制動作為卷揚停止后的冗余制動措施,保持卷揚的靜態(tài)鎖緊,防止系統(tǒng)內(nèi)泄漏產(chǎn)生的溜鉤現(xiàn)象。

2 系統(tǒng)建模與仿真

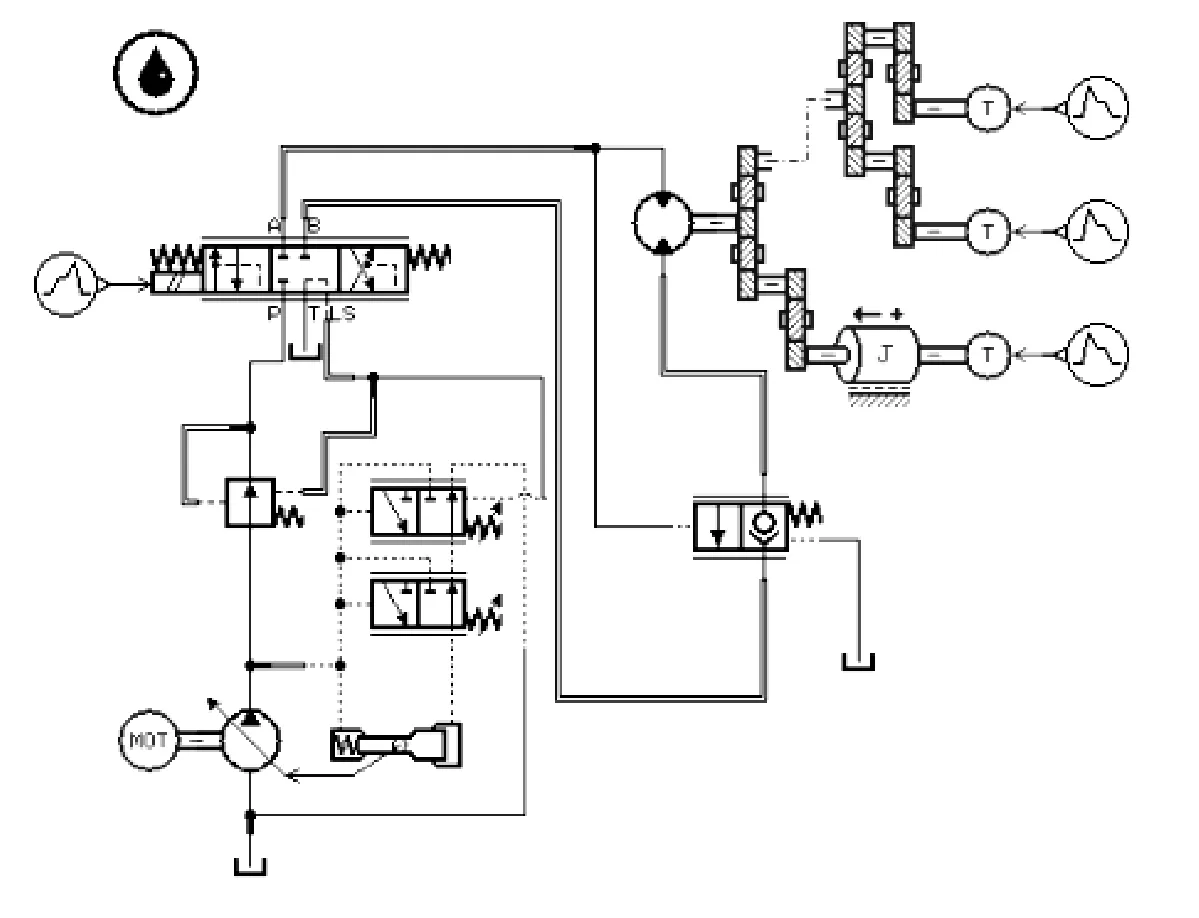

根據(jù)液壓原理圖,創(chuàng)建系統(tǒng)AMESim仿真模型,如圖2所示。

圖2 系統(tǒng)AMESim仿真模型

模型利用齒輪嚙合等效減速機制動及鉗盤制動,減速機制動由單位階躍信號提供制動力矩,模擬制動力矩瞬間到最大的過程;鉗盤制動由斜坡信號提供制動力矩,模擬鉗盤制動力矩由小到大的過程。負(fù)載信號模擬減速機受重物產(chǎn)生的力矩。整個仿真過程10 s,前2 s閥無輸出,中間5 s閥輸出流量使卷揚下降,后3 s閥停止輸出使卷揚停止,刷新率為100 Hz。仿真系統(tǒng)假設(shè)泵、閥等均為理想元件,且無內(nèi)泄漏。液壓系統(tǒng)主要參數(shù)設(shè)置如表1所示。

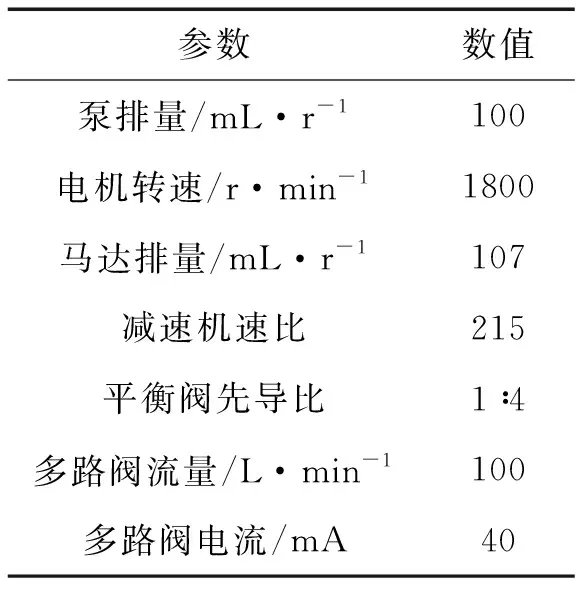

表1 液壓系統(tǒng)主要參數(shù)設(shè)置

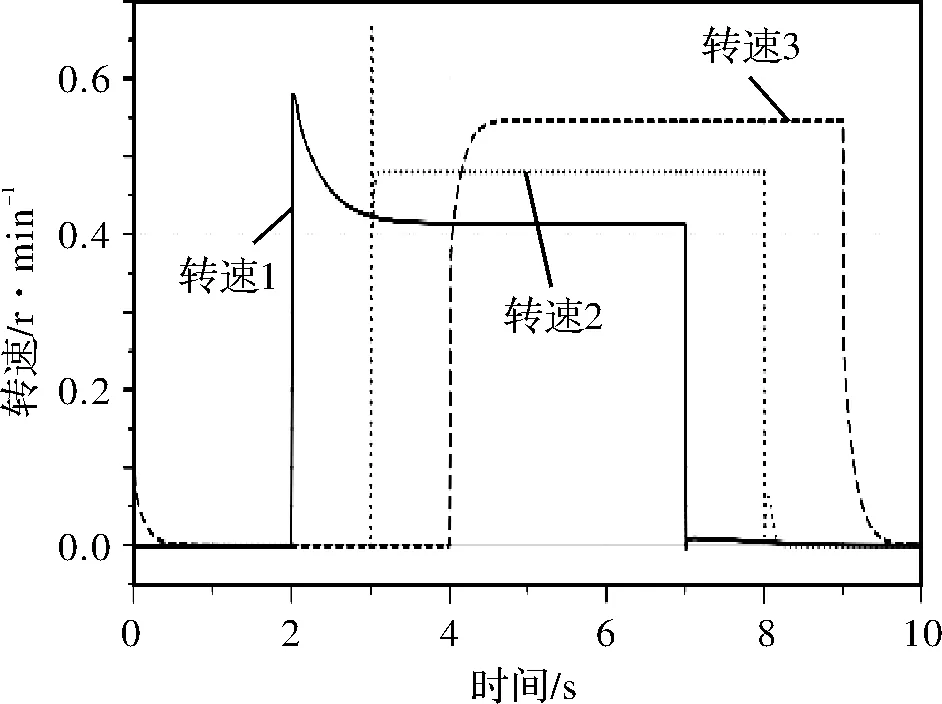

減速機轉(zhuǎn)速仿真曲線如圖3所示。

圖3 減速機轉(zhuǎn)速仿真曲線

圖3中轉(zhuǎn)速1為減速機制動、鉗盤制動與多路閥控制同步進(jìn)行,即操作卷揚手柄時,減速機制動信號、鉗盤制動信號與多路閥控制信號同時輸出;轉(zhuǎn)速2為先輸出鉗盤制動信號,然后輸出減速機制動信號,最后輸出多路閥控制信號,即操作卷揚手柄時,3個信號按順序輸出;轉(zhuǎn)速3與轉(zhuǎn)速2輸出信號順序一致,但在轉(zhuǎn)速2的基礎(chǔ)上增加了PID調(diào)節(jié)。

為了便于顯示仿真結(jié)果,將3種轉(zhuǎn)速的卷揚下降時間錯開1 s,下降速度錯開0.6 r/min,基本不影響仿真的準(zhǔn)確性。

根據(jù)仿真曲線分析,當(dāng)卷揚由靜止?fàn)顟B(tài)轉(zhuǎn)變?yōu)橄陆颠^程時,由于流體可壓縮性的影響,減速機制動響應(yīng)速度最快,其次是多路閥,最后是鉗盤制動。由于轉(zhuǎn)速1曲線的三種信號同時輸出,就會形成減速機制動先打開,然后卷揚馬達(dá)旋轉(zhuǎn),最后鉗盤制動打開。由于馬達(dá)先旋轉(zhuǎn),鉗盤制動此時還沒來得及打開,使系統(tǒng)壓力升高,鉗盤承受多余的制動力矩。當(dāng)鉗盤打開的瞬間,升高的壓力使馬達(dá)迅速旋轉(zhuǎn),造成馬達(dá)轉(zhuǎn)速超調(diào),穩(wěn)態(tài)時間增大。同理,當(dāng)由下降過程轉(zhuǎn)變?yōu)殪o止?fàn)顟B(tài)時,由于減速機制動響應(yīng)最快,所以在制動的瞬間,承受絕大部分系統(tǒng)沖擊,馬達(dá)轉(zhuǎn)速迅速停止。

轉(zhuǎn)速2曲線由于對輸出信號的順序進(jìn)行排序,當(dāng)卷揚下降時,將鉗盤及減速機制動完全打開后,再控制多路閥操作卷揚馬達(dá)旋轉(zhuǎn),由于閥的超調(diào)特性,狀態(tài)轉(zhuǎn)變的瞬間馬達(dá)轉(zhuǎn)速迅速升高,但穩(wěn)態(tài)時間很短。同理,從卷揚下降過程轉(zhuǎn)變?yōu)殪o止?fàn)顟B(tài)時,多路閥先停止,其次為減速機制動,最后為鉗盤制動。由于沖擊載荷的作用,卷揚停止瞬間只有平衡閥作用于馬達(dá),所以穩(wěn)態(tài)時間增大。

轉(zhuǎn)速3曲線是在轉(zhuǎn)速2曲線的基礎(chǔ)上,增加PID調(diào)節(jié),使轉(zhuǎn)速曲線在啟動及停止的瞬間平滑過渡,未出現(xiàn)轉(zhuǎn)速超調(diào),穩(wěn)態(tài)時間較長。

綜上所述,轉(zhuǎn)速1曲線在第2 s啟動時刻轉(zhuǎn)速超調(diào)大,沖擊大,穩(wěn)態(tài)時間長,在第7 s停止時刻轉(zhuǎn)速無超調(diào),沖擊大,穩(wěn)態(tài)時間短;轉(zhuǎn)速2曲線在第3 s啟動時刻轉(zhuǎn)速超調(diào)大,沖擊小,穩(wěn)態(tài)時間短,在第8 s停止時刻轉(zhuǎn)速超調(diào)小,沖擊小,穩(wěn)態(tài)時間較長;轉(zhuǎn)速3曲線在第4 s啟動時刻轉(zhuǎn)速無超調(diào),無沖擊,穩(wěn)態(tài)時間長,在第9 s停止時刻轉(zhuǎn)速無超調(diào),無沖擊,穩(wěn)態(tài)時間長。

所以,由于轉(zhuǎn)速1曲線的控制方法在啟停瞬間存在很大沖擊,且沖擊大部分被鉗盤制動器及減速機制動器吸收,造成制動系統(tǒng)容易損壞。改為轉(zhuǎn)速3曲線的控制方法后,可有效消除沖擊,轉(zhuǎn)速平穩(wěn)。

3 結(jié)論

(1)本研究分析了液壓驅(qū)動起升機構(gòu)的3種不同工作狀態(tài)。

(2)利用AMESim軟件對系統(tǒng)進(jìn)行建模與仿真,驗證了制動系統(tǒng)響應(yīng)時間是造成制動系統(tǒng)損壞的主要原因。

(3)結(jié)合PID控制的方法,可避免制動系統(tǒng)吸收沖擊,使轉(zhuǎn)速平穩(wěn)。