阻攔索無損檢測試驗研究

曾 權,王悅民,李夢杰

(海軍工程大學動力工程學院,湖北 武漢 430033)

0 引 言

航空母艦作為艦載機的海上活動平臺,必須具有使艦載機起飛與降落的能力[1-3]。目前,國內外大多采用液壓式阻攔系統將艦載機阻攔著艦[4],艦載機高速降落與系統中阻攔索直接接觸傳遞能量,通過阻攔系統吸收艦載機傳遞的高速動能,實現攔停。艦載機與阻攔索直接接觸使得阻攔索成為易受損的部位。阻攔索的健康狀態直接影響整個阻攔系統正常工作和艦載機安全著艦。因此,對阻攔索進行無損檢測,并評價其健康狀態,對保證整個航母阻攔系統正常工作和艦載機安全降落至關重要。

目前,國內外針對阻攔索檢測的相關研究可以公開查閱的資料較少;其中,鄧文力[5]基于無損檢測中漏磁檢測技術,設置環狀陣列傳感器,搭建試驗平臺,制作缺陷對航母阻攔系統中阻攔索進行了大量試驗,并取得較好效果,但其并未對缺陷的定位進行深入研究,更未對周向缺陷進行研究。

雖針對航母阻攔系統中阻攔索的檢測較少,但阻攔索也是一根鋼絲繩,因此可借助工業上檢測鋼絲繩的方法對阻攔索進行檢測。康宜華等[6]依據斷絲漏磁檢測原理,推導出采用霍爾元件周向陣列布置實現無漏檢時元件的布置方法和最佳元件數計算式;Jomdecha等[7]采用獨特的串聯式線圈傳感器,較好檢測出缺陷在徑向、軸向及切向的漏磁場;王彬彬等[8]利用小波分析對鋼絲繩斷絲信號進行消噪和平滑處理,能夠提高斷絲識別準確率;賈社民等[9]提出了采用當時最新智能探傷儀實現實時同步檢測,但對缺陷定位仍需將索道停下;Zhang等[10-11]利用軸向延伸、周向展開的方法將霍爾元件陣列傳感器獲得的二維漏磁圖像構成三維漏磁圖像,對圖像進行數字化處理,采用交叉梯度算子方法提高漏磁圖像中缺陷的對比度,進而給出了一種基于局部二值模式的缺陷定位算法。

以上均是基于漏磁檢測原理對鋼絲繩進行的研究。對于航母阻攔系統中阻攔索的研究尚淺且較少,本文同樣基于漏磁檢測原理,搭建檢測平臺,制作多種缺陷,對阻攔索軸向及周向缺陷的識別和定位進行研究。

1 檢測原理

航母阻攔系統中阻攔索由高強度、高韌性鋼絲制造,加工工藝復雜,捻制方式和結構與普通礦用、民用的鋼絲繩有較大區別。工業上鋼絲繩檢測方法有很多,其中應用其鐵磁性質進行電磁檢測較廣泛,原理是通過外加磁場將鋼絲繩均勻磁化,如果存在缺陷,其表面或內部磁特性會發生變化,利用磁敏元件去捕捉這些信號,進一步分析即可確定是否存在缺陷。

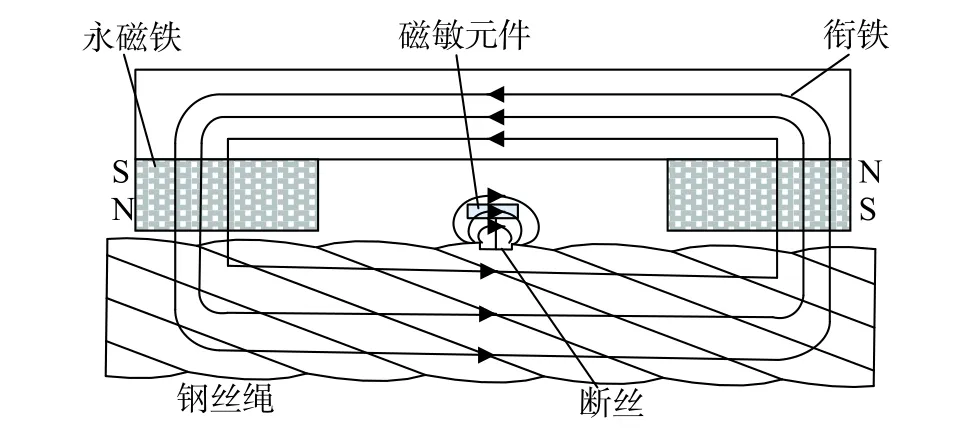

航母阻攔系統中阻攔索工作環境特殊,在承受巨大的沖擊力后,多個部位彎折角度大,極易在彎折處形成斷絲和磨損等局部損傷,稱為局部損失型缺陷(LF型)。電磁檢測法通過將磁敏元件貼近鋼絲繩表面,獲取缺陷處的漏磁信號,如圖1所示。

圖1 典型LF型檢測結構示意圖

對于鋼絲繩缺陷軸向定位,采用較多的是在檢測探頭上安裝導向輪,同時設置編碼器對探頭的行程進行記錄。導向輪沿阻攔索軸向做純滾動并帶動編碼器運動,每轉動一定的角度,編碼器發出一個脈沖信號,脈沖信號反饋給計算機,然后對磁敏元件測取的信號進行等空間采樣,只需測量時設置起點,結合儀器實際測量的信號圖即可對缺陷進行軸向定位。對于缺陷的周向定位,假設斷絲漏磁場相當于點磁荷磁偶極子產生的疊加場,當檢測距離增加時,信號峰值存在衰減的距離效應。分析表明漏磁場信號峰值理論上按檢測距離的四次方衰減[12]。由于距離效應的存在,這樣等量斷絲位于鋼絲繩橫截面上不同位置(除繩中心外)時,圓周方向上所檢測的信號峰值是不同的,根據這一原理便可實現缺陷周向定位。

2 試驗設置

2.1 試驗平臺及檢測設備

搭建檢測平臺便于對阻攔索進行檢測,如圖2所示,將阻攔索放置到臺架上,阻攔索兩端使用錨具夾住,然后使用液壓裝置將阻攔索拉直并固定。使用圖中所示的便攜式檢測儀,該檢測儀器由檢測探頭和數據采集處理及顯示屏等外設3部分組成。探頭負責獲取信號,然后將信號傳輸到采集處理模塊進行處理和分析,最后通過顯示屏顯示波形圖。傳感器采用固定永磁體磁化,可使整個儀器安裝更加靈活、方便。為保證周向定位精度及不出現漏檢,結合考慮阻攔索直徑,將12路磁敏元件均勻布置在整個圓周上。

圖2 阻攔索檢測試驗臺架

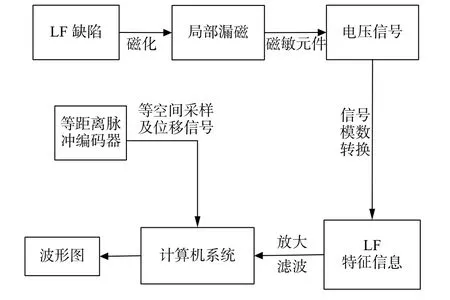

2.2 檢測系統流程

典型帶位移編碼器LF型缺陷檢測系統流程如圖3所示,首先通過勵磁源對阻攔索進行磁化,缺陷位置會產生一個局部漏磁場,再通過貼近阻攔索的磁敏元件采集漏磁場信號得到電壓信號,電壓信號經過放大、模數轉換,最后通過軟件處理得到簡單易識別的缺陷波形圖。

圖3 LF型缺陷檢測系統流程

2.3 缺陷制作

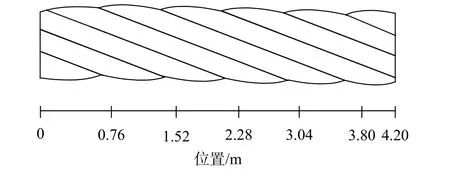

參照斷絲缺陷制作標準[13]配置阻攔索斷絲缺陷,在圖2所示臺架上進行阻攔索試驗研究,選取中間一段阻攔索制作缺陷進行試驗,該段長4.2 m,如圖4所示。軸向上都設置在距離通道3最近的區域上,距離所選起點 1.52,2.28,3.04,3.8 m處分別制作單根斷絲缺陷,缺口大小分別為1.5,3.0,6.0,12.0 mm,距離所選起點0.76 m處制作一寬3 mm磨損缺陷。周向上設置在距離起點1.52 m處通道3和通道12檢測區域上兩處1.5 mm單根斷絲缺陷和通道6檢測區域上一處寬4 mm深1 mm的磨損缺陷,如圖5所示。

圖4 軸向缺陷位置示意圖

3 檢測試驗及結果分析

3.1 軸向檢測

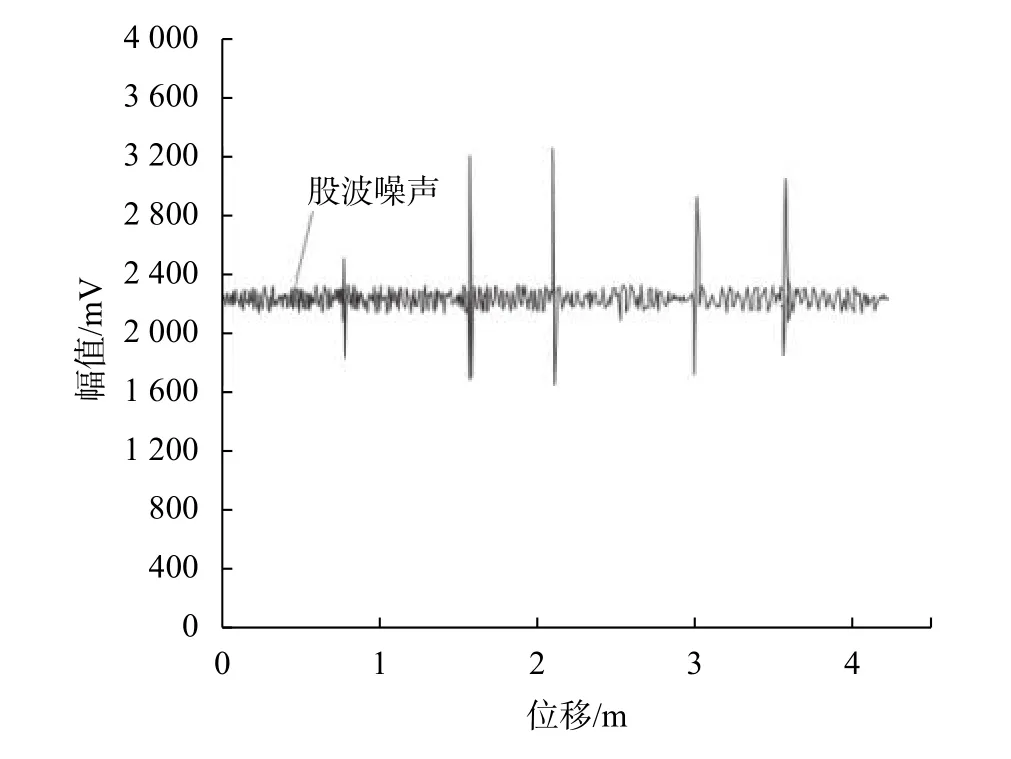

檢測時,先將儀器安裝在阻攔索上,然后打開儀器開關,運行相應的軟件。按照從圖4所示起點位置沿軸向均勻移動檢測探頭,直至終點處,由于設置了編碼器,可選用等空間采樣,即以位移為橫坐標的信號幅值圖,如圖6所示。

圖6 軸向位移幅值信號圖

從檢測信號圖顯示,檢測位移不到3.5 m,而實際距離為4.2 m,其原因是編碼器記錄不準確,由于探頭導向輪在滾動過程中存在打滑,引起脈沖間空間間距不均和位置記錄偏差;同時儀器中信號采集系統最高時間域采樣頻率受其處理能力的限制,導致采樣過程中,瞬時速度過高,采樣信號發生重疊。因此,對于導向輪打滑,在操作時盡量保證導向輪與阻攔索緊密貼合;并且由于不能完全避免導向輪打滑,需通過在阻攔索上進行大量試驗得出修正系數。對檢測速度的控制,進行多次檢測試驗尋找合適的速度,檢測時盡量保持合適且均勻的速度移動探頭。按照上述要求操作并增加修正系數再次進行檢測得到如圖7所示信號圖。

圖7 修正后軸向位移幅值信號圖

由圖可知,一共檢測出5個缺陷,缺陷信噪比好,磨損缺陷幅值明顯比斷絲缺陷幅值小,相對而言更難檢測出。讀出各缺陷的位置坐標,分別為0.778,1.57 ,2.1 ,3.0 ,3.58 m, 誤差分別為 0.018 ,0.05 ,0.18 ,0.04 ,0.22 m。

3.2 周向檢測

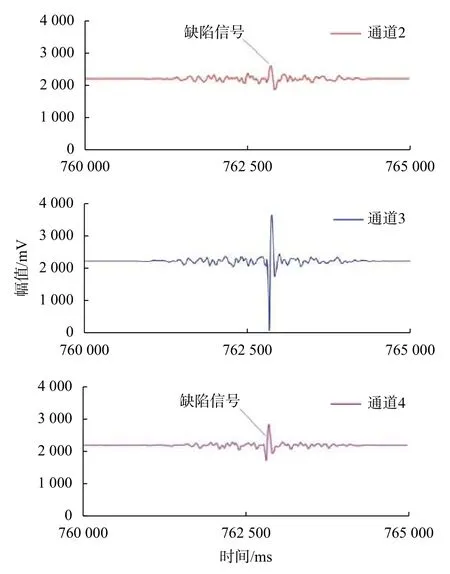

3.2.1 單缺陷試驗及結果分析

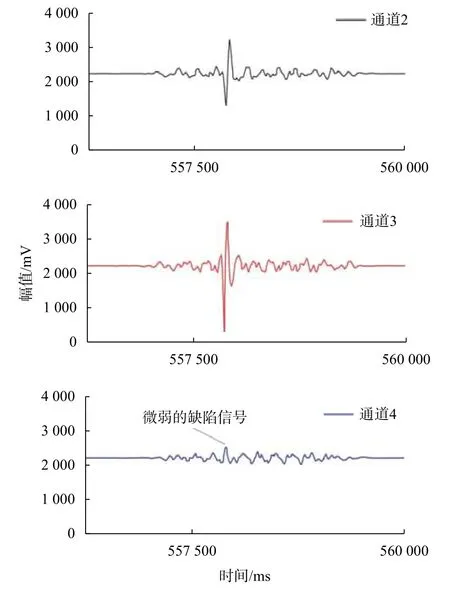

首先進行周向單缺陷檢測,制作單根斷絲,斷口寬度為1.5 mm,調整傳感器探頭,使檢測通道與阻攔索周向缺陷對應關系如圖8(a)所示。打開儀器開關,運行軟件,保持不轉動移動探頭,得到檢測信號圖,發現只有2~4通道中檢測到缺陷信號,其他通道顯示均只有噪聲信號。如圖9所示,其相應的缺陷幅值為 2 670,3 656 ,2 854 mV,從圖中可以看出,該缺陷可由通道2、3、4同時檢測出,并不是單一通道作出響應,并且通道3檢測到的缺陷幅值最高,通道2、4檢測到的缺陷幅值相當。轉動傳感器探頭,使檢測通道與阻攔索上缺陷的對應位置如圖8(b)中所示,然后移動探頭進行檢測。檢測結果顯示,也只有通道2、3、4檢測出缺陷信號,如圖10所示,幅值大小分別為 3 100 ,3 506,2 534 mV,通道3檢測的缺陷幅值最高,通道2次之,通道4的缺陷信號將要被噪聲掩蓋。繼續轉動傳感器探頭,使檢測通道與阻攔索上缺陷的對應位置如圖8(c)所示,移動探頭進行檢測,此時只有通道3、4檢測出該缺陷,信號如圖11所示,幅值大小分別為3 743,3 650 mV。

圖8 缺陷與通道對應圖

圖9 1#位置時間幅值信號圖

圖10 2#位置時間幅值信號圖

在比較磁敏元件所測得的缺陷幅值大小時,由于其電壓大小與線圈匝數、線圈切割磁力線的速度、線圈切割磁場的方向都有關系,上述試驗在設置和操作上都應控制無關變量的影響,相鄰磁敏元件盡量朝相同方向布置,每個通道磁敏元件的線圈匝數布置一樣,元件全布置在同一傳感器周向上,傳感器通過缺陷位置時,瞬時速度相同。

從上述實驗可以發現,傳感器對阻攔索單根斷絲缺陷可有相鄰多個通道作出響應,并且距離阻攔索斷絲缺陷最近的通道檢測到的缺陷峰值最大,距離過遠則會被噪聲掩蓋。 因此,將橫截面周向360°根據12通道劃分為12部分,可對缺陷周向進行30°區域定位。

3.2.2 多缺陷試驗及結果分析

圖11 3#位置時間幅值信號圖

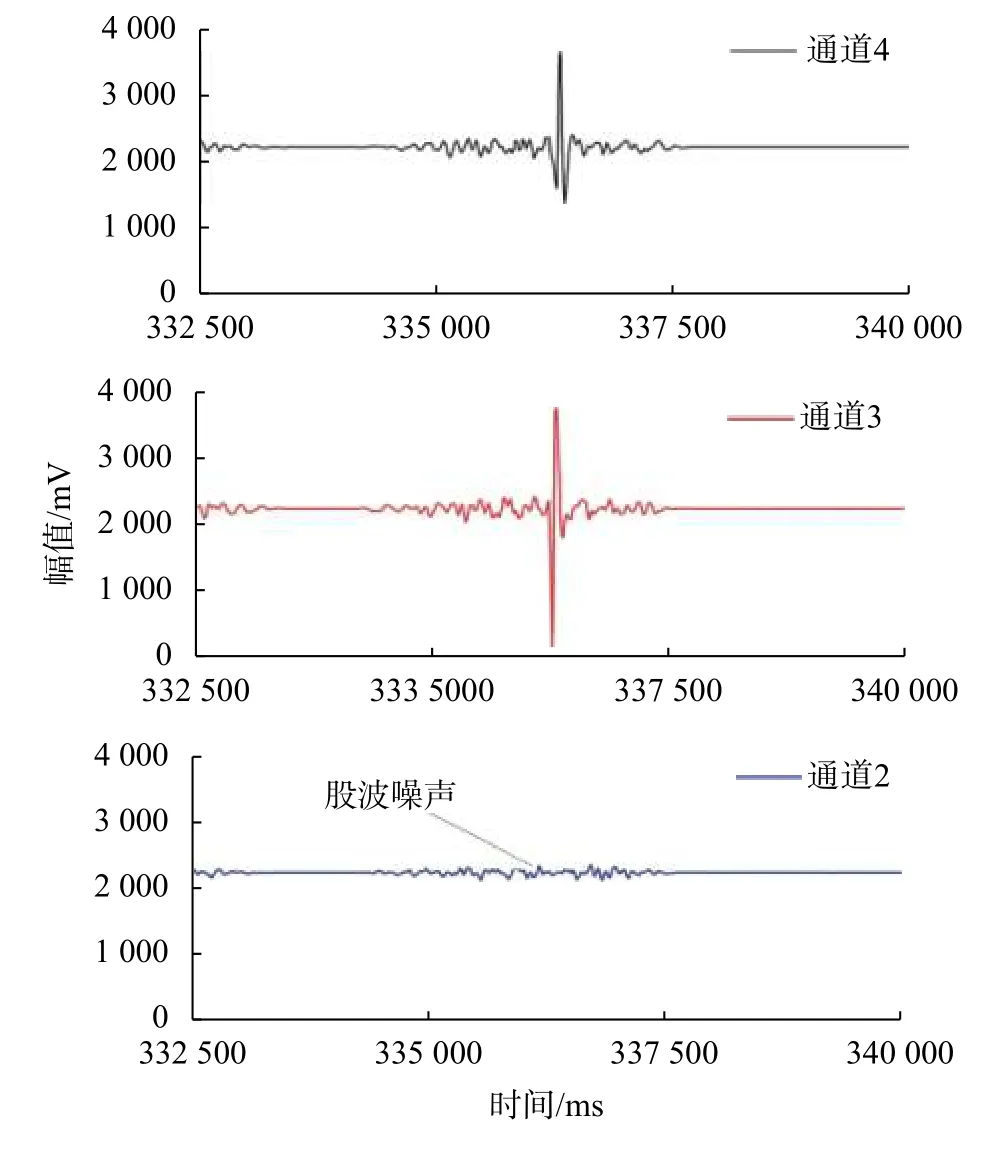

艦載機在航母上阻攔著艦時,阻攔索與阻攔鉤周向接觸角度達180°以上,并且每次接觸的位置存在偏差,易在橫截面上多處形成缺陷。因此在周向上設置多個缺陷進行模擬試驗,如圖5所示,寬度為1.5 mm的單根斷絲兩處和寬為4 mm深1.0 mm的磨損缺陷。經大量試驗后,隨機選取其中某一次試驗結果,對信號圖進行濾波降噪處理得到圖12~圖14所示的信號圖。

圖12 通道1~4時間幅值信號圖

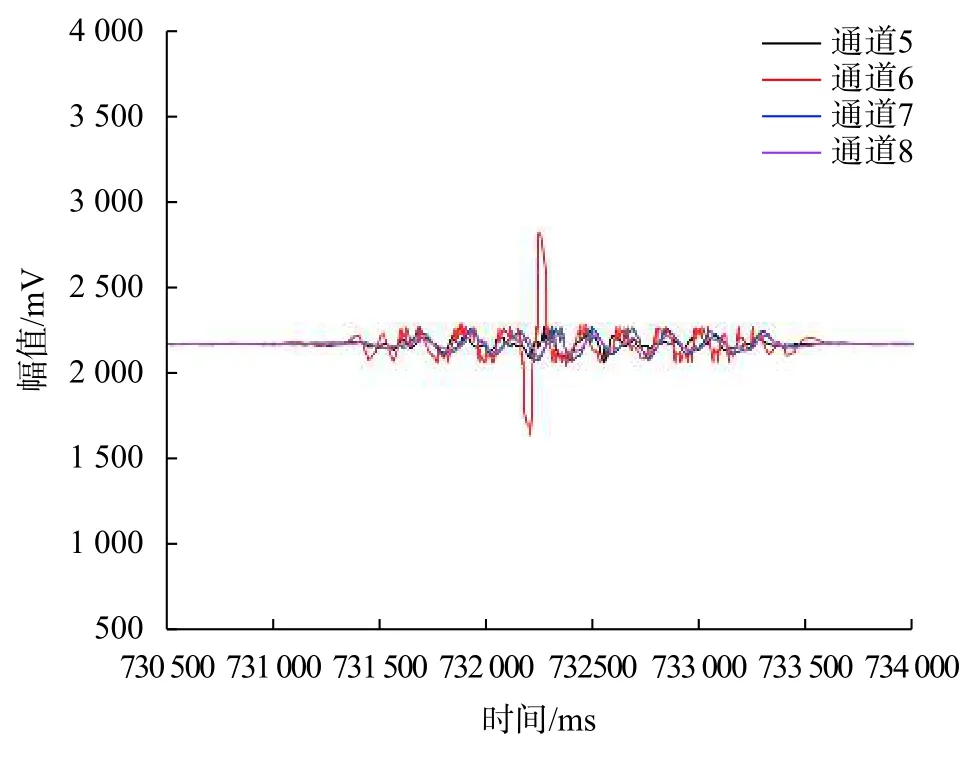

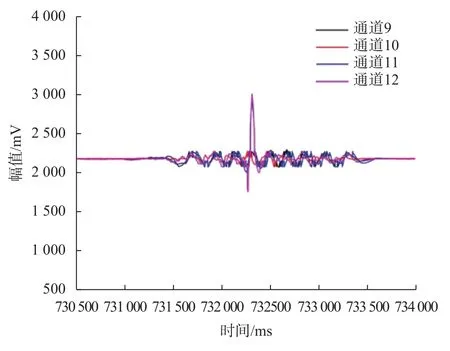

由圖可知,只有通道 2、3、6、11、12檢測出缺陷信號,其峰值分別為 3 245 ,3 771 ,2 819 ,2 905 ,3 000 mV。

圖13 通道5~8時間幅值信號圖

圖14 通道9~12時間幅值信號圖

將通道從1至12依次展開對應圓周360°,則每個通道對應30°范圍,取每個通道最高信號幅值,作為該通道的信號特征值,得到如圖15所示直方圖,可方便直觀分析缺陷周向所在位置。

從圖中可以很明顯發現5個通道同時檢測到缺陷信號,其中相鄰通道有2、3和11、12,對比前面分析的結果,其都是一個缺陷所致,即總共檢出3 個 缺 陷, 分別 位 于周 向 60°~90°、150°~180°和330°~360°區域。與前面所述的結論相吻合,也可以看出傳感器對周向多缺陷反應靈敏。

4 結束語

圖15 通道對應角度區域直方圖

本文通過搭建試驗平臺,制作模擬缺陷,基于漏磁檢測技術,對航母阻攔系統中阻攔索損傷缺陷進行檢測與定位。從檢測信號圖分析可得,本系統對阻攔索上出現的斷絲、磨損等局部損傷缺陷有很好的檢出效果,信噪比良好,并且能對軸向和周向精確定位,周向定位精度可達30°。同時得出結論:在本試驗條件下,最靠近斷絲位置傳感器通道檢測的缺陷信號幅值最高。通過大量試驗發現,磨損缺陷信號峰值無論在周向還是軸向上都比斷絲缺陷信號峰值低。基于漏磁原理,不同缺陷種類所產生的漏磁場不同,進而所檢測的信號不同,通過反演方法,可以通過不同檢測信號的多種特征信息推斷出缺陷種類,該部分工作正在開展研究。