蒸汽冷凝水管道腐蝕機理及防腐蝕措施

,,

(中國石油天然氣股份有限公司大連石化分公司,遼寧 大連 116031)

蒸汽冷凝水具有水質好、潛熱高的特點,在工業裝置中會對其再利用以提升整個設備的經濟效益與環境效益[1]。工業用蒸汽中含有較多的氣體雜質,在輸送過程中也會溶入一定量的雜質氣體,導致管道腐蝕[2]。管道腐蝕一般是造成經濟損失最常見的原因。2017年某石化公司工藝設備管道腐蝕泄漏總次數為1 118次,其中蒸汽冷凝水管道腐蝕泄漏次數為120次,約占總數的10.7%。該文分析了蒸汽冷凝水管道產生腐蝕的原因,采取適宜的防腐蝕措施,便可確保蒸汽冷凝水管道安全可靠運行。

1 現場情況分析

以某催化裂化裝置的冷凝水管線的故障為例,分析蒸汽冷凝水管道的腐蝕形式。冷凝水管線主管泄漏情況如圖1所示。圖1(a)為管道泄漏時圖片,圖1(b)為修補后圖片。主管線是DN250,旁邊支線是DN25,支線是伴熱回收線回主管(溫度150 ℃,壓力1.0 MPa),支線與主線正對處有腐蝕小孔。

圖1 冷凝水管線主管泄漏

在日常維護中發現,管道設備發生故障部位主要在彎頭和焊縫附近。由于不能進行工藝切出檢修,部分管線一旦穿孔,則會對裝置正常運行帶來一定影響。

2 冷凝水管道的腐蝕機理

冷凝水管道的腐蝕主要包括CO2腐蝕、溶解氧腐蝕及多相流腐蝕[3]。為了能準確地找到不同類別腐蝕的應對措施,必須對這些腐蝕的產生機理進行深入研究,同時結合腐蝕機理,分析廠區內管道腐蝕的主要原因。

2.1 CO2腐蝕

CO2氣體本身沒有腐蝕性,但溶于水后對鋼鐵材料具有較強的腐蝕性,由此引起材料破壞或結構損傷,統稱為CO2腐蝕。CO2腐蝕的基本形式為均勻腐蝕,主要表現為管道內壁表面均勻減薄,一般發生在腐蝕初期。由于均勻腐蝕的速率往往較低;所以對金屬結構的危害不大。CO2對管道的腐蝕屬于電化學腐蝕,當環境中的CO2濃度較高時,部分CO2溶解于水,并經過水合反應形成H2CO3,H2CO3可以電離出H+,使溶液呈酸性,在腐蝕發生的過程中會有H2析出,故CO2腐蝕的陽極反應和陰極反應方程式如下:

可以看出,腐蝕產物中含有亞鐵離子(Fe2+),最終會形成碳酸亞鐵保護膜,阻礙腐蝕的繼續進行。但是在實際工況下,受CO2分壓、管道內水的流速與水質的影響,表層的碳酸亞鐵會溶解,從而失去其對管道的保護性。

CO2溶于水時可以形成H2CO3(碳酸),雖然H2CO3是一種弱酸,但是在冷凝水這種鹽含量較少的水質中,少量的CO2就可以對溶液的pH值造成顯著影響。圖2給出了冷凝水pH值與碳鋼腐蝕速率的關系[4]。此外,水中CO2的溶解度是水中CO2分壓的函數,分壓越大其溶解度越大。CO2分壓對腐蝕速率具有顯著的影響,一般冷凝水管道常用碳鋼,CO2分壓對碳鋼的腐蝕速率影響見圖3。

圖2 pH值對碳鋼腐蝕速率的影響

從圖3可以看出,CO2分壓對管道腐蝕的影響很大,CO2的存在降低了冷凝水的pH值,當管道內介質pH值較低時,管道的腐蝕速率則會加快。查取廠內某催化裂化裝置內的記錄,當蒸汽冷凝水pH值為7.5時,引起的管道腐蝕速率較快,容易使管道整體壁厚減薄,在某些應力集中的區域,則會出現點蝕。對于主體材質為碳鋼的冷凝水管道而言,一般pH值在10以上則不容易發生酸腐蝕。

圖3 CO2分壓對碳鋼腐蝕速率的影響

2.2 溶解氧腐蝕

在含量相同的情況下,O2的腐蝕性要大于CO2,在不同濃度O2和CO2下,碳鋼的全面腐蝕速率見圖4。

從宏觀上來看,冷凝水的氧腐蝕屬于潰瘍腐蝕,管道中被腐蝕的金屬在表面會形成鼓包,顏色多為黃褐色或者磚紅色,在鼓包之下,金屬表面則是一個個腐蝕坑;從微觀來講,當最初的腐蝕點形成后,產生的腐蝕產物會阻礙氧在水中的擴散,則在腐蝕點周圍的氧濃度高于中心區,新一輪的腐蝕便會圍繞最初的腐蝕點繼續進行,管道中溶解氧腐蝕一旦形成,便很難阻止[5]。

圖4 O2與CO2含量對碳鋼腐蝕速率的影響

氧氣的水溶性很差,但是關于管道腐蝕的研究表明,溶解氧質量濃度很低(小于1 mg/L)的情況下,就能造成碳鋼嚴重腐蝕。與此同時,氧在水中的溶解度與壓力、溫度和氯化物含量有關,氧在鹽水中的溶解度小于在淡水中的溶解度。冷凝水管道的輸送介質以及所處工藝環節決定了必須要對水中溶解氧進行嚴格控制。

在水中,金屬與氧氣發生電化學反應,其對應的陽極與陰極反應如下:

亞鐵離子(Fe2+)與水中的氫氧根離子(OH-)結合生成溶解性較差的氫氧化亞鐵,再經過氧化水解等反應最終轉化為成分復雜的鐵銹,具體的反應方程式如下:

從上面的反應方程式中可以看出,pH值對溶解氧腐蝕的影響較大:當溶液呈酸性(pH值<7)時,H+的存在不僅會加速氧腐蝕的過程,還會對管道產生酸腐蝕;當溶液呈堿性(pH值>7)時,氫氧化亞鐵會在金屬表面形成保護膜,阻礙氧腐蝕的繼續進行。

在裝置內蒸汽冷凝水均經過除氧器脫氧,水質情況較好,凝結水管道系統的壓力為1.0 MPa,《工業鍋爐水質》中有明確的規定,當蒸汽壓力不大于1.57 MPa時,給水氧質量濃度不大于0.1 mg/L,而凝結水中的氧質量濃度在15 μg/L左右,遠遠低于規定的標準,說明溶解氧腐蝕不是管線腐蝕的主要原因。

2.3 多相流腐蝕

在實際工業應用中,可以發現管道腐蝕最嚴重的區域多見于彎頭、變徑等流型突變處,此種腐蝕是多相流在力學和化學協同作用下發生的,稱為多相流腐蝕。研究時,常把多相流腐蝕劃分為3種不同類型:(1)沖刷損傷。主要是由多相流體的力學作用導致金屬表面材料的損失和減薄。(2)流動促進腐蝕。主要是流動促進反應介質或腐蝕產物傳質速率加快或金屬表面反應速率加快等導致材料表面的快速腐蝕。(3)沖刷腐蝕。主要是多相流力學沖刷作用造成腐蝕產物膜的破壞,從而促進材料表面快速腐蝕。在凝結水管線中,由于其他離子的含量較少,主要發生的電化學腐蝕為CO2腐蝕與氧腐蝕,在管線彎頭處管道內流體的流動會加速電化學反應,除了氣液混合流體對管道壁的沖刷,彎頭處流型突變引起的湍流會剝落由氧腐蝕或CO2腐蝕產生的保護層,增大金屬表面腐蝕速率;除此之外,冷凝水管線面臨最多的腐蝕為應力腐蝕與氣蝕。

應力腐蝕是在腐蝕環境與應力共同作用下產生的,在管線彎頭、三通以及變徑處,會出現流速或壓力的變化,流體會對管道有一定程度的沖擊[6]。

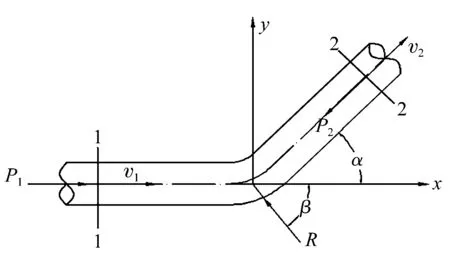

對水平彎管進行流體力學分析,工業過程中常見的水平彎管(分析時不考慮重力作用)見圖5。假設管道中為冷凝水,速度υ是穩定的,在管道彎頭處受到的水平作用力為Rx,豎直作用力為Ry,用流體力學中較為經典的動量方程來分析:

沿x軸方向有:

p1A-p2Acosα-Rx=ρQ(υcosα-υ)

沿y軸方向有:

Ry-p2Asinα=ρQυsinα

解得:Rx=(p1-p2cosα)A+ρQυ(1-cosα)

Ry=p2Asinα+ρQυsinα

式中:p1和p2——兩個截面處的壓力;

A——管道截面面積;

α——管道偏轉角度;

Q——管道內流體的流量。

圖5 水平彎管示意

上述分析是在假設流體為穩定狀態下進行的,以廠內冷凝水系統的一條管線為例,在該管線的彎頭附近,管徑為150 mm管道內壓力p1和p2均為1.0 MPa,彎頭角度為90°,正常狀態下凝結水的流量為40 m3/h,流體速度為0.62 m/s,由上式可算得,流體對管道彎頭處在x方向與y方向的作用力都為42.47 kN,總作用力為60.06 kN。以上分析的前提是管道流體處于穩定狀態,而實際工業管道中,由于管道內流體的運動具有脈動性,又有重力、溫度的影響,彎頭處受的應力會更大。

在應力腐蝕情況時,蒸汽冷凝水管線還存在氣蝕。由于蒸汽冷凝水的回收溫度為145 ℃左右,此時管道中液態水與高溫蒸汽共存,當此種介質通過管線的彎頭或三通部分時,管路內壓力降低,有部分液態水汽化,在這些管道結構突變處,蒸汽增多,瞬間膨脹的蒸汽會對管道內壁產生很大的沖刷力,造成氣蝕。此種形式的腐蝕主要的危害是使管線的壁厚減薄,在有些應力集中區則會形成砂眼。

經過以上分析可以得出結論,蒸汽冷凝水管道的氧腐蝕不是腐蝕的主要原因,蒸汽冷凝水pH值過低引起的酸腐蝕和多相流腐蝕是蒸汽凝結水腐蝕的主要原因。針對這兩種腐蝕機理,需采取相應的防腐蝕措施。

3 防止管道腐蝕的措施

3.1 去除腐蝕介質

在冷凝水管線中,能夠引起腐蝕的主要氣體為CO2與O2,即酸腐蝕與氧腐蝕。在酸腐蝕的防治中,目前有效手段為在蒸汽中加堿性物質來消耗游離的CO2。從之前的分析中可以看出,冷凝水的pH值需要在11以上,才可以有效減緩腐蝕。控制pH值常用的藥品為氨水(NH4OH),當NH4OH注入蒸汽中時,會生成氨氣(NH3)和水蒸氣,NH3和CO2氣體一起隨蒸汽的凝結而溶入冷凝水中,于是在冷凝水中就分別產生NH4OH和H2CO3,兩者可以發生中和反應。當NH4OH過量時,凝結水的pH值提高,便能有效防止冷凝水對管道的酸腐蝕;另一方面,NH4OH的價格便宜,市場購買方便,這種加藥方案易于實施。此外NH4OH屬于弱堿性物質,即便在冷凝水中有一定的富余量,也不會造成碳鋼管道的腐蝕。但必須注意的是,氨會對銅管產生腐蝕,若冷凝水管道中含有銅制管件,則不能用此種方法。某公司催化裂化裝置的凝結水系統管件均為碳鋼,適用于在蒸汽中加氨水的方法減緩管道腐蝕。

氧腐蝕的防治中,最主要的措施是鍋爐給水除氧,從源頭中除去溶解的氧。給水除氧方面,一般都選用熱力除氧的形式,不僅能除去溶解的氧,也能有效控制CO2,建議車間加裝熱力除氧設備;另一方面,冷凝水可以采用閉式回收的形式,此種形式可以降低大氣中的O2進入凝結水中。

3.2 蒸汽凝結水管道局部材質升級

目前現場管道主要材料為20號鋼。在運行中發現,在直管段基本沒有發生腐蝕的情況,點蝕主要集中在彎管處,可以將彎管部分替換為低合金鋼。在眾多合金元素中,Cr元素的抗腐蝕性最好,Cr質量分數超過12%的鋼材,如304和316L材質,在多數環境中耐蝕性優良。因此,在現場冷凝水系統中,對問題較為嚴重的彎頭部分,采用Cr含量大于12%的不銹鋼,可以有效防止管線腐蝕。

3.3 改變管道結構

改變管道結構主要目的是避免運行中管道內出現湍流和渦流。在管道變徑時,特殊的部位如凸臺、溝槽及直角過渡等會產生渦流,會加速腐蝕。管線的彎曲半徑應盡可能大,盡量避免直角彎曲。通常管子的彎曲半徑應為管徑的3倍,而不同材料的數值也不相同,如軟鋼和銅管線取彎曲半徑為管徑的3倍,強度特別小或高強度鋼取管徑的5倍。此外,流速越高則彎曲半徑也應越大。除此之外,還可以采用不銹鋼襯里,以及在彎頭、三通處增焊加強背板的方式。采用這些措施,可以有效降低管道因沖蝕而產生的泄漏問題。

4 結 語

對某廠區內催化裂化裝置冷凝水管線腐蝕問題進行了重點考察。通過現場典型實例,結合管道腐蝕機理,從各個角度分析冷凝水管道腐蝕的原因,發現腐蝕產生的主要原因是酸腐蝕與多相流腐蝕,廠區內冷凝水管線氧腐蝕問題并不嚴重。最后針對腐蝕問題,提出了向冷凝水中加入氨水提升pH值以及改變管道材料與結構的改進措施,對廠區內冷凝水管道的防腐蝕具有借鑒意義。