逆流變徑耦合催化裂化提升管進料段內固含率及顆粒速度的徑向分布

邊 京,趙鳳靜,范怡平,盧春喜

(中國石油大學(北京) 重質油國家重點實驗室,北京 102249)

流化催化裂化工藝在中國石油加工業中占據著重要的位置,提升管反應器是其核心設備之一。在傳統結構的進料混合段內,進料噴嘴斜向上30°~40°安裝,原料油由噴嘴噴入并在短時間內與催化劑顆粒接觸、混合發生反應,該進料區內油、劑之間的接觸及混合狀況將直接影響整個催化裂化反應的進程。針對混合進料段內油、劑兩相理想流動狀況與實際流動狀況存在的矛盾與差距[1-4],國內外學者們提出了不同的方案,旨在改進傳統提升管進料段內的混合、流動情況。鐘孝湘等[5]、劉清華等[6]和吳文龍等[7]都提出了提升管內徑變化的方案,結果表明,變徑結構可以改變提升管內氣-固兩相流動狀態,與傳統同徑提升管反應器相比,油、劑兩相可實現更快速、均勻的混合。陳昇等[8-9]和閆子涵等[10-11]結合模擬和實驗,考察了噴嘴斜向下進料方式對油、劑兩相混合情況的影響。結果表明,與傳統的進料方式相比,向下進料的方式可以有效地改變氣-固混合行為,使混合更加均勻,且在噴嘴斜向下30°時,改善效果最明顯。

顯然,采用油、劑逆流接觸的方式和提升管進料段結構變徑的方式均可以改善催化裂化提升管進料段內理想與實際流動混合狀態之間存在的矛盾,可使固體顆粒和射流氣體的濃度在徑向分布更加均勻。但現有研究中采用的油、劑逆流提升管進料段結構均為同徑結構,沒有在結構尺寸上進行變徑。為此,有必要將進料噴嘴斜向下與變徑結構相耦合,且對耦合后的新型結構內的氣-固流動狀況進行研究。筆者針對此問題開展研究,通過引入適當的擴張角,對現有的同徑提升管進料段結構進行變徑。采用一套大型冷模實驗裝置,考察了逆流變徑耦合的催化裂化提升管進料段內固含率及顆粒速度的分布,并與已有同徑結構的研究結果進行對比。

1 實驗部分

1.1 實驗裝置

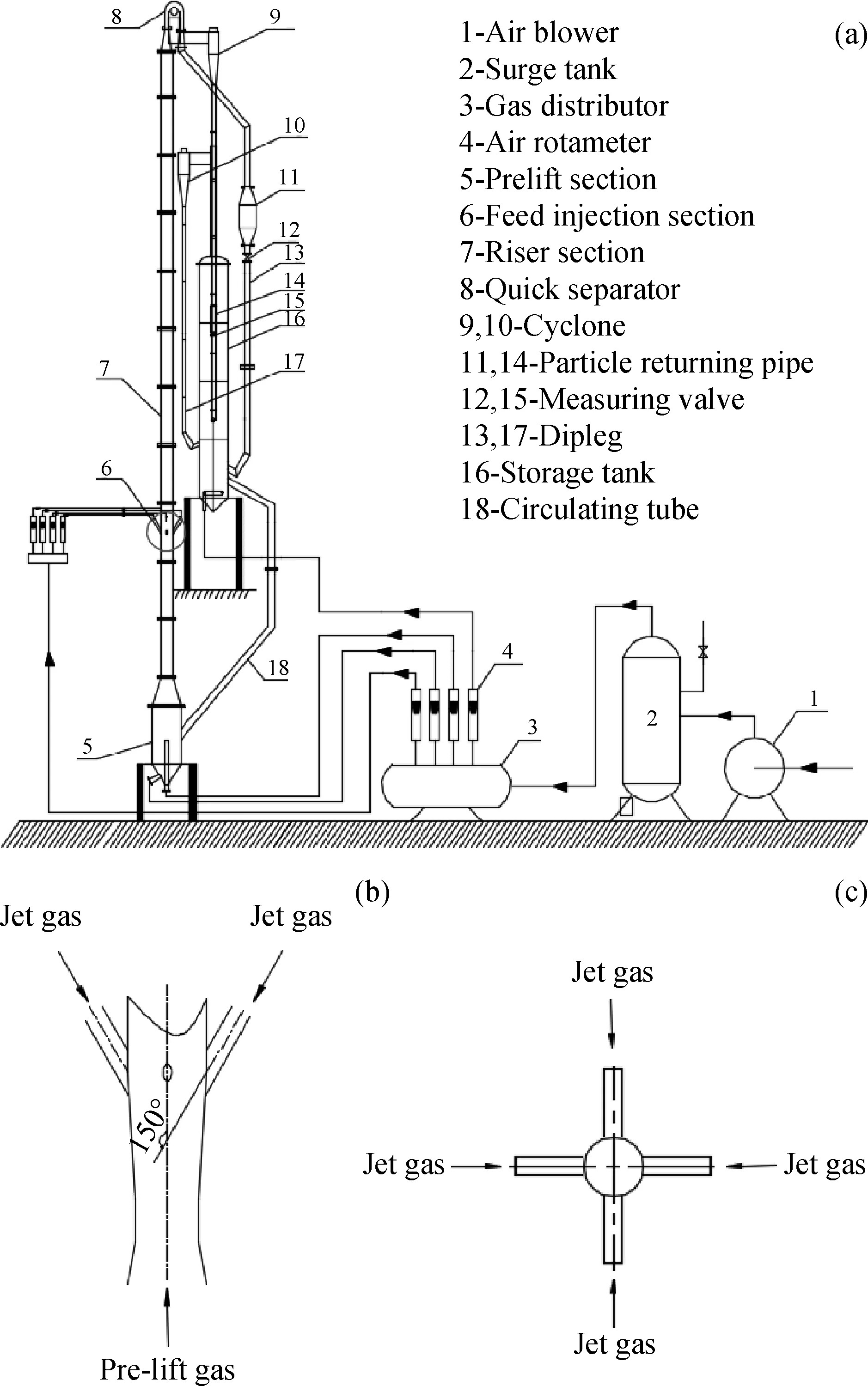

圖1為實驗裝置示意圖。由圖1(a)可知,提升管總高11 m,在預提升氣體分布板上4.5 m處安裝4個傾斜向下的進料噴嘴,均勻地布置在提升管周向,由噴嘴射入的氣體與催化劑顆粒、預提升氣體混合后共同向上運動。由圖1(b)和圖1(c)的逆流變徑耦合進料混合段結構(圖1(a)中結構6)主視、俯視示意圖可知,進料噴嘴位置以上與閆子涵等[10-11]所用結構相同,即噴嘴安裝角度為150°,均直段內徑φ186 mm。噴嘴位置以下采用變徑結構,最小內徑處φ149 mm,由下至上看,進料噴嘴處于結構擴徑段以上,擴張角為6°。

圖1 實驗裝置示意圖Fig.1 Schematic diagram of experimental apparatus (a)Experimental apparatus;(b)Front view of 6 in Fig.1(a);(c)Top view of 6 in Fig.1(a)

1.2 實驗材料及分析儀器

固體顆粒為工業中典型的FCC分子篩催化劑,其顆粒堆積密度為929 kg/m3,顆粒平均粒徑為79 μm; 噴嘴射流氣體和預提升氣體均為常溫、常壓空氣。使用中國科學院過程工程研究所開發的PV-6D型顆粒速度密度兩用儀[12-13]測定固含率和顆粒速度。

1.3 實驗方法

1.3.1 操作參數及測點布置

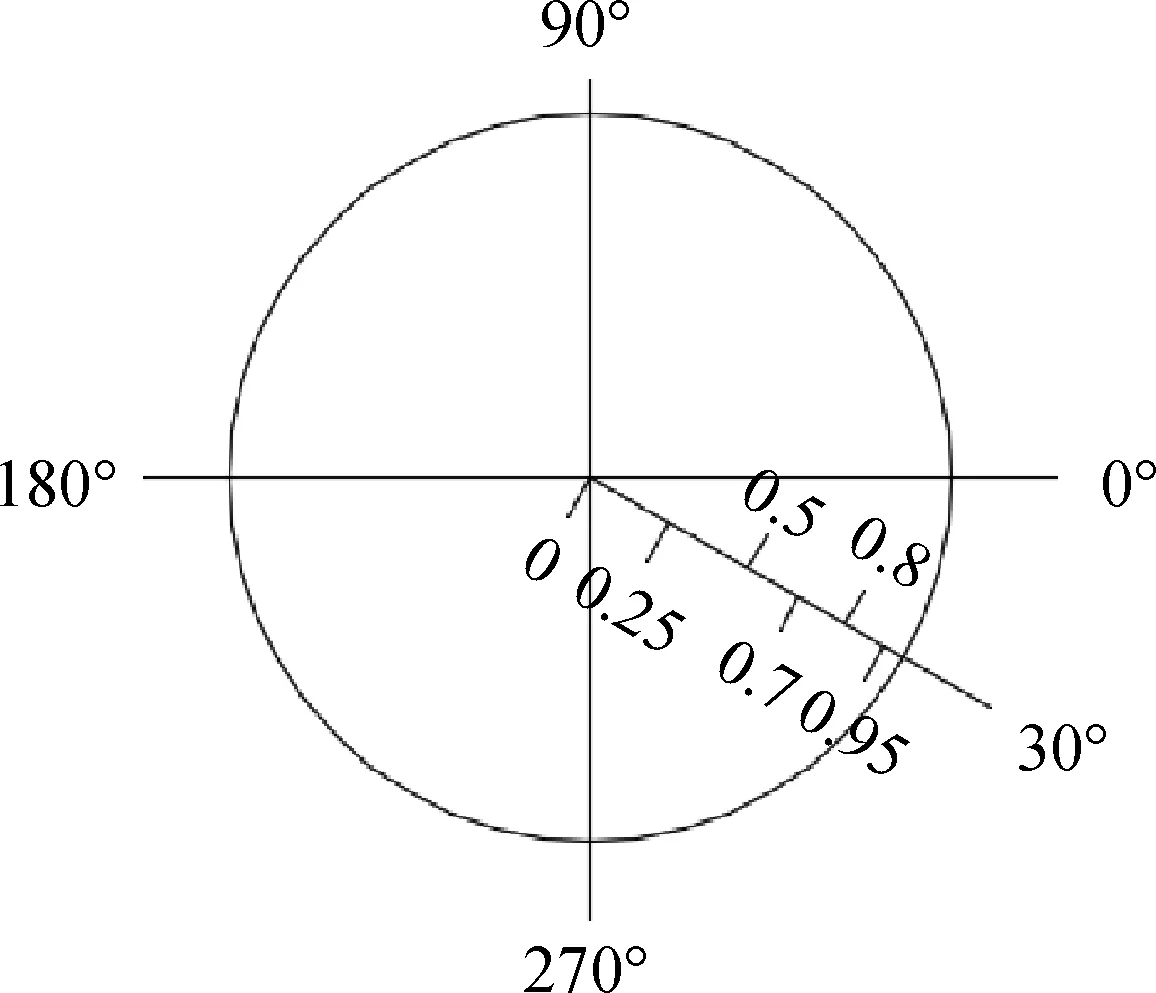

實驗中預提升氣速Ur為2.4~4.1 m/s,噴嘴射流速度Uj為41.8~78.5 m/s,顆粒循環強度Gs取65~85 kg/(m2·s)。設進料噴嘴所在的位置為零截面,即沿提升管軸向高度H=0,取噴嘴以上高度為正,以下高度為負,軸向設置5個高度(H=-0.370、-0.185、-0.100、0.185、0.370 m)。每一高度的截面內均取6個徑向測點(r/R為0、0.25、0.5、0.7、0.8、0.95),如圖2所示,r/R為無因次半徑,其中,r(單位,m)為每一徑向測點距所在截面中心的長度,R(單位,m)為測點所在高度的截面半徑。

圖2 徑向測點示意圖Fig.2 Schematic diagram of radial measure points

1.3.2 計算方法

提升管內的顆粒循環強度采用容積法測量,關閉圖1中蝶閥12,記錄一段時間t(單位,s),計量罐11中堆積的顆粒高度,計算相應體積V(單位,m3)和質量m(單位,kg),計算提升管截面積Sr(單位,m2)代入式(1)得到顆粒循環強度Gs(單位,kg/(m2·s)):

(1)

PV-6D在不同采樣點可測得相應電壓值,將其代入標定好的公式中可得相應測點密度[10],即可測得固含率ε。由PV-6D軟件內自帶的處理方法即可測得每組數據中對應的顆粒向上速度vu(單位,m/s)和向上組數nu與向下速度vd(單位,m/s)和向下組數nd,可計算出顆粒平均速度vp(單位,m/s):

(2)

2 結果與討論

2.1 不同軸向位置固含率及顆粒速度的徑向分布

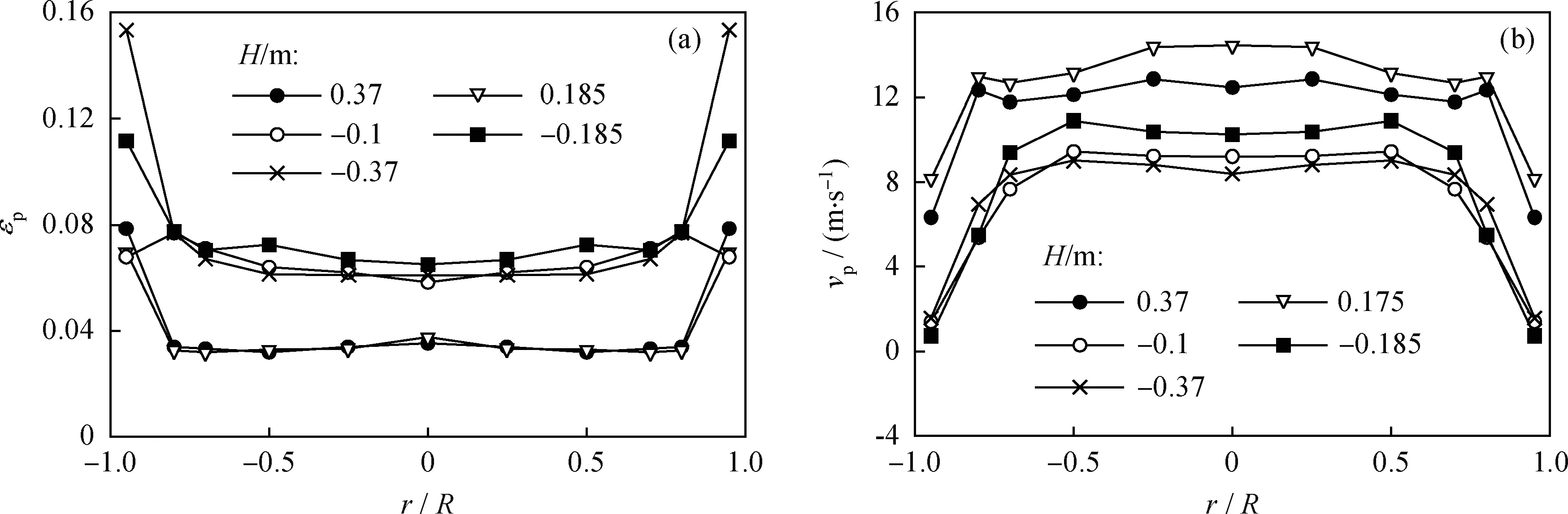

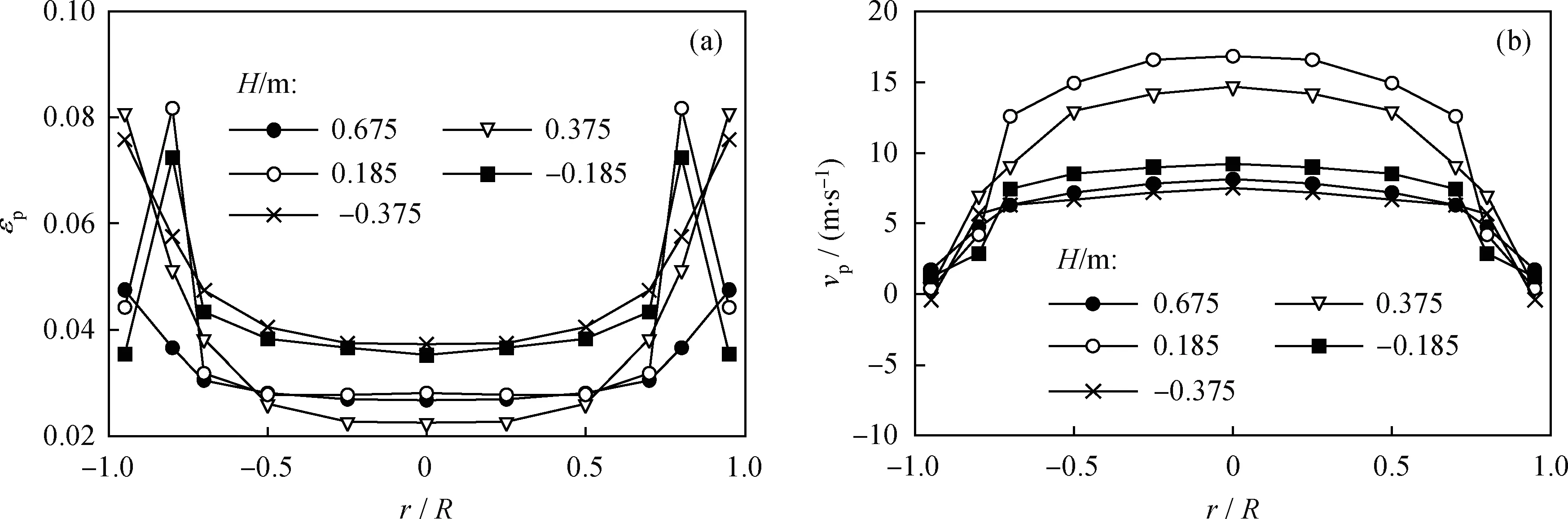

圖3、圖4分別為逆流變徑耦合結構提升管進料段內有噴嘴射流和無噴嘴射流情況下固含率和顆粒速度在不同軸向高度的徑向分布。

圖3 變徑結構不同軸向位置固含率和顆粒速度的徑向分布Fig.3 Radial profiles of solids hold-up and particle velocity at different axial heights in diameter changing structureUr=3.5 m/s; Uj=78.5 m/s; Gs=70 kg/(m2·s)(a)Solids hold-up;(b)Particle velocity

由圖3、圖4可知,對于H=0.370 m截面和H=-0.370 m截面,在有噴嘴射流和無噴嘴射流條件下,隨著無因次半徑r/R的增大,固含率及顆粒速度的變化趨勢基本一致。這表明,在這兩個高度,固體顆粒在油、劑逆流接觸進料段內的分布已不受噴嘴射流影響。由此可以認為,噴嘴射流的影響范圍H為-0.370~0.370 m。此外,閆子涵等[10]在相似實驗操作條件下,研究了φ186 mm同徑提升管進料段內顆粒流動情況。結果表明,噴嘴射流的影響范圍H為-0.675~0.675 m。因此,通過對比變徑結構與同徑結構的實驗結果,發現變徑結構的噴嘴射流影響范圍縮短約45.2%。

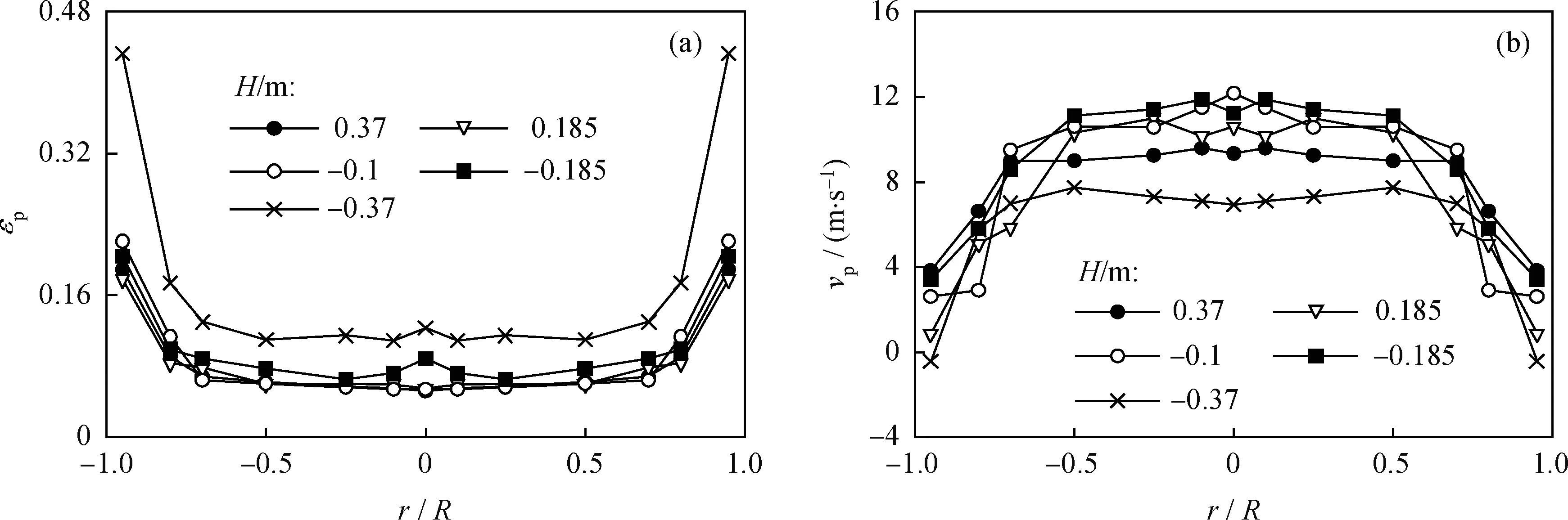

圖5為閆子涵等[10]選用的內徑φ186 mm同徑結構內固含率和顆粒速度的分布。由圖5可知,在均一直徑結構內,隨著無因次半徑r/R的增大,固含率的徑向分布呈明顯的“環-核”結構,即邊壁濃度很高,中心低,且徑向變化梯度很大。此外在H=±0.185 m截面內,固含率的最大值出現在無因次半徑r/R=±0.8位置處,出現了“峰值”。可見,顆粒濃度的徑向分布在此同徑結構內很不均勻,這不利于油、劑兩相的高效混合、反應。對比圖3可知,在本研究所用的逆流變徑耦合進料段內,固含率的徑向分布明顯更加均勻,徑向變化梯度有所減小,且沒有出現如圖5中的“峰值”點。

圖4 無噴嘴射流變徑結構不同軸向位置固含率和顆粒速度的徑向分布Fig.4 Radial profiles of solids hold-up and particle velocity at different axial heights in diameter changing structure without nozzle jetUr=3.5 m/s; Uj=0 m/s; Gs=70 kg/(m2·s)(a)Solids hold-up;(b)Particle velocity

圖5 同徑結構不同軸向位置固含率和顆粒速度的徑向分布[10]Fig.5 Radial profiles of solids hold-up and particle velocity at different axial heights[10]Ur=3.5 m/s; Uj=78.5 m/s; Gs=76.2 kg/(m2·s)(a) Solids hold-up; (b) Particle velocity

對比圖3(a)和圖5(a),在變徑結構H=-0.370 m截面內,隨著無因次半徑r/R的增大,固含率的徑向變化仍呈現“環-核”趨勢,這與同徑結構H=-0.375 m截面內分布情況相似。但相對同徑結構,變徑結構內固含率的徑向變化梯度明顯減小,中心平穩段為r/R為-0.7~0.7(同徑結構內為r/R為-0.5~0.5)。這是因為在本研究所用的結構中,H=-0.370 m截面處于內徑變化段(φ149 mm),由下至上已有一部分縮徑結構,顆粒在上升過程中,直徑不斷減小,流通面積逐漸減小,使得顆粒漸漸向中間聚集,中心區顆粒濃度增大,因而對“環-核”結構起到了緩解作用。由圖3可知,H=-0.185 m截面內固含率徑向分布比較均勻,尤其在r/R為-0.8~0.8范圍內,邊壁處濃度有所增加,但整體徑向變化梯度較小。H=-0.100 m截面,固含率的徑向分布已趨于均勻,很大程度上消除了濃稀相的存在。一方面,這兩個位置受傾斜向下的高速噴嘴射流影響,催化劑顆粒向中心偏轉聚集;另一方面,由下至上看,這兩個截面處于擴徑段,隨著內徑的增大催化劑逐漸擴散到邊壁。二者相互作用,使催化劑在整個截面內分布更均勻,且越靠近進料噴嘴位置,分布越均勻。在H=0.370 m和H=0.185 m這兩個截面,變徑結構內固含率的徑向分布與同徑結構相似,即隨著無因次半徑r/R的增大,仍趨于“環-核”結構。但變徑結構內固含率的徑向變化梯度有所減小,尤其在r/R為-0.8~0.8內,分布較平穩,邊壁區濃度漸漸增大。

對比圖3(b)和圖5(b)2種進料段結構內顆粒速度的徑向分布情況可知,在本研究所用的逆流變徑耦合進料段結構中,顆粒速度的徑向分布更加均勻。在H=0.370 m和H=0.185 m截面內的改進效果最為明顯,中心范圍內的平穩段在同徑結構內r/R為-0.5~0.5,而在變徑結構中則擴大到r/R為-0.8~0.8,即變徑結構內的顆粒速度徑向分布更均勻,徑向變化梯度更小。此外,對比顆粒速度數值大小還可知,變徑結構有效地提高了進料噴嘴以下截面內顆粒速度的大小,這有利于顆粒間高速碰撞及向上擴散。而對于進料噴嘴以上的截面,顆粒速度又適當減小,以避免速度過高造成反應不均勻的現象。總結可知,進料段內徑的改變能夠使催化劑顆粒速度在軸向不同高度內的徑向分布更均勻,使氣-固兩相更快速的混合反應,且適宜的速度大小也有利于實現“油、劑”間的“高溫短接觸”。

通過上述分析,根據固含率及顆粒速度的徑向分布,可對本研究所用的逆流變徑耦合混合進料段進行劃分,分別為射流上游過渡區(H為-0.370~-0.185 m)、射流影響控制區(H為-0.185~-0.100 m)和射流下游過渡區(H為-0.100~0.370 m)。

2.2 操作條件的影響

2.2.1 預提升氣速的影響

圖6 變徑結構進料段不同預提升氣速下軸向截面內的固含率徑向分布Fig.6 Distributions of solids hold-up at each heights under different pre-lift gas velocitiesUj=41.8 m/s; Gs =70 kg/(m2·s)H/m: (a)0.370; (b)0.185; (c)-0.100; (d)-0.185; (e) -0.370

圖7 變徑結構進料段不同預提升氣速下軸向截面內的顆粒速度徑向分布Fig.7 Distributions of particle velocity at each heights under different pre-lift gas velocitiesUj=41.8 m/s; Gs =70 kg/(m2·s)H/m: (a) 0.370; (b) 0.185; (c) -0.100; (d)-0.185; (e) -0.370

圖6和圖7為噴嘴射流氣體速度Uj=41.8 m/s,顆粒循環強度Gs=70 kg/(m2·s),預提升氣體速度Ur分別為2.4、3.5和4.1 m/s時逆流變徑耦合結構進料段不同高度內的固含率和顆粒速度的徑向分布。

由圖6可知,隨著預提升氣速增大,變徑結構各截面內固含率徑向分布的變化趨勢基本不變,但在數值上有變化。在H=0.370和H=0.185 m截面,隨著預提升氣速的增大,在無因次半徑r/R為0~0.8,固含率均有微弱的減小趨勢。但在較高預提升氣速下(Ur=4.1 m/s),固含率在自r/R=0.8至邊壁明顯增大,且變化梯度較大。在噴嘴以下的截面內(H為-0.100、-0.185、-0.370 m),預提升氣速增大,隨無因次半徑r/R的增加,固含率隨逐漸減小但徑向變化梯度明顯減小,即顆粒分布更均勻,且逐漸減弱“環-核”趨勢。由圖7可知,在變徑結構內,隨著預提升氣速的增大,各截面內局部顆粒速度均隨無因次半徑r/R的增加而增大,且徑向變化梯度有減小趨勢,即速度在徑向分布更均勻,“波動”減小。這是由于當其他操作條件一定時,提升管內的表觀氣速隨著預提升氣速的增大而增大,隨之會夾帶更多催化劑粒子,顆粒速度增加,固含率就會降低。

對于本研究所用的逆流變徑耦合結構的噴嘴射流影響區,在適當操作范圍內提高預提升氣速,可使固含率和顆粒速度在徑向的分布更加均勻,且在邊壁區梯度減小有利于噴嘴高速射流與預提升相的逆流接觸,這是由于預提升氣速增加,預提升相的動量較大,二者混合后催化劑顆粒的橫向移動較明顯,所以徑向固含率相差較小。

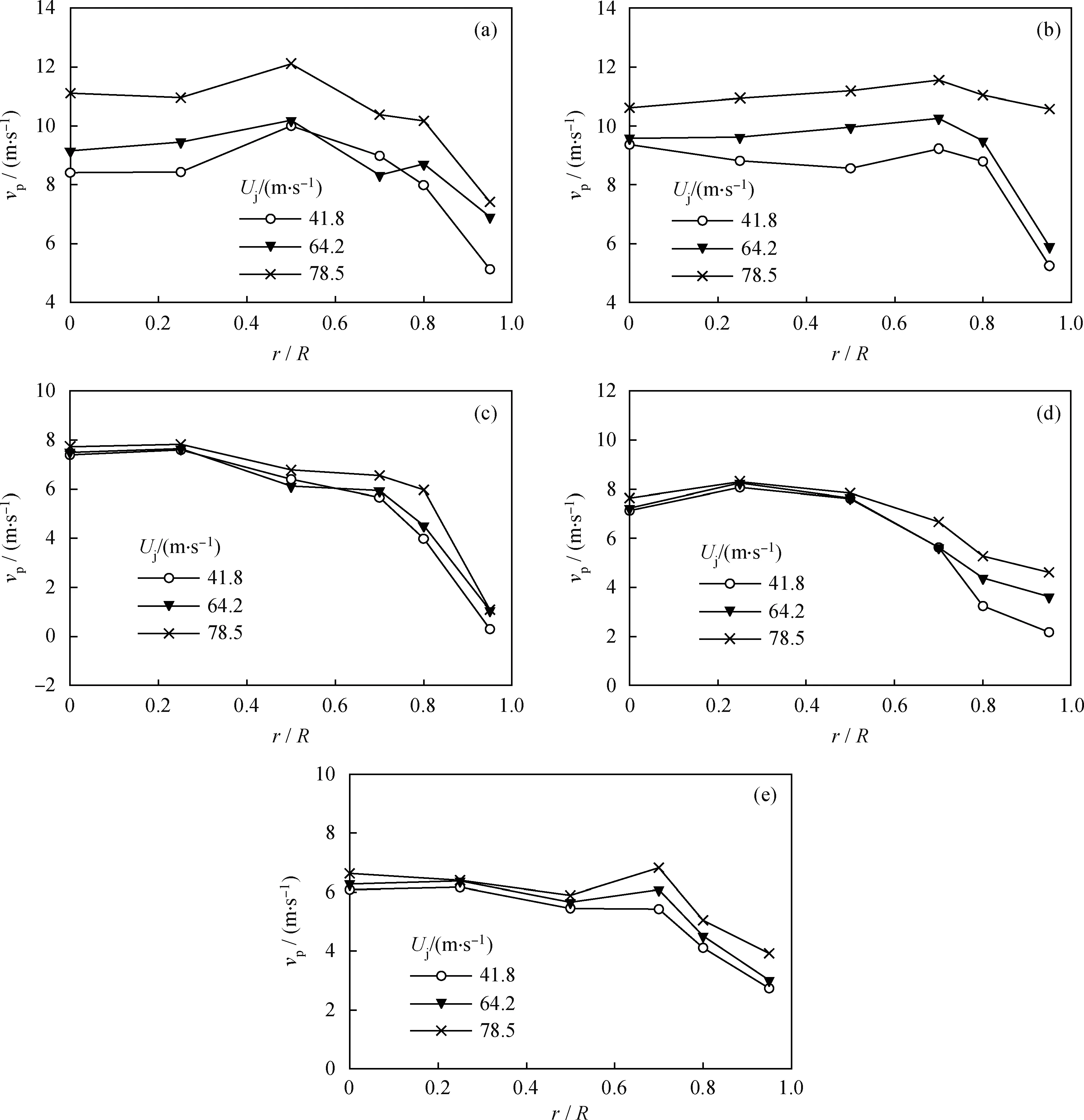

2.2.2 噴嘴氣速的影響

圖8和圖9為預提升氣體速度Ur=2.4 m/s,固體循環強度Gs=70 kg/(m2·s),噴嘴射流氣體速度Uj分別為41.8、64.2和78.5 m/s時變徑結構進料段不同高度內固含率和顆粒速度的徑向分布。

圖8 變徑結構進料段不同噴嘴氣速下軸向截面內的固含率徑向分布Fig.8 Distributions of solids hold-up at each heights under different jet gas velocitiesUr=2.4 m/s; Gs =70 kg/(m2·s)H/m: (a) 0.370; (b) 0.185; (c) -0.100; (d)-0.185; (e) -0.370

圖9 變徑結構進料段不同噴嘴氣速下軸向截面內的顆粒速度徑向分布Fig.9 Distributions of particle velocity at each heights under different jet gas velocitiesUr=2.4 m/s; Gs =70 kg/(m2·s)H/m: (a) 0.370; (b) 0.185; (c) -0.100; (d)-0.185; (e) -0.370

由圖8和圖9可知,隨著噴嘴氣速增大,軸向各個位置內固含率和顆粒速度徑向分布的整體變化趨勢基本不變,固含率數值有所減小,而顆粒速度數值增大。在噴嘴的上游區域的邊壁區,固含率徑向變化梯度較大,噴嘴下游區域固含率徑向變化梯度較小,隨著噴嘴氣速逐漸提高,各截面邊壁處的固含率徑向變化梯度均有所減小,這是由于當噴嘴氣速較高時,射流相的“剛度”較大,其耗散速率較慢,使中心區到邊壁區的固含率徑向變化梯度變小,更為均勻。但氣速過大會使中心區顆粒濃度進一步降低,使噴嘴下游區域固含率減少較多,所以不宜采用過大的噴嘴氣速,因此可適當增加噴嘴氣速。這與閆子涵等[10]所用φ186 mm同徑結構相比,變徑結構內的顆粒速度整體“波動”減小,顆粒分布更加均勻,有利于油、劑間更加充分地接觸。

3 結 論

通過冷模實驗,對逆流變徑耦合提升管進料段內的氣-固流動情況進行研究,考察了局部固含率和顆粒速度的分布,并與相對應的同徑結構進行比較,得出下列結論:

(1) 根據固含率及速度沿徑向分布情況,變徑結構進料混合段沿軸向自下而上分為射流上游過渡區(H為-0.370~-0.185 m)、射流影響控制區(H為-0.185~-0.100 m)和射流下游過渡區(H為-0.100~0.370 m)。

(2) 與對應油劑逆流接觸同徑進料段相比,變徑結構進料段可明顯縮短射流控制區域范圍,約縮短45.2%。

(3) 變徑結構進料段內的局部固含率徑向分布比同徑結構內的更加均勻,顆粒速度“波動”更小,有利于油、劑兩相均勻混合。

(4) 在操作范圍內,提高預提升氣速和噴嘴氣速可以使催化劑顆粒在徑向分布更加均勻,但噴嘴氣速應適當提高,不宜過大。