礦井絞車銷軸傳感器的設計研究

龐玉龍

(大同煤業集團電業公司, 山西 大同 037003)

引言

全世界礦井絞車的發展趨勢可表現為標準化、結構緊湊、節能高效、高壽命以及通用化等綜合的方向[1]。具體表現為:各個國家對礦井絞車參數和性能做出了明確的規定,這樣就利于絞車制造和維護的規范化和標準化;礦井工作面的條件惡劣,將絞車的原動機、操控臺以及傳動裝置等綜合在一起進行布局可最大程度地提高利用空間;通過合理的結構優化以及系統參數的設計可以提高礦井絞車的工作效率,使絞車的功能充分發揮的同時又可以充分利用絞車電動機功率;絞車服務的時間越長,越有利于礦井的可持續發展,在低噪音環境下工作有利于工作面人員的健康,通過選擇合理的潤滑油或者提升齒輪的制作精度均利于絞車壽命的增加和工作噪音的減小;礦井絞車的主要功能包括調度以及運輸等,應用范圍較為廣泛,對不同的功能均具有高效的適應性,將不同的功能歸納為一個標準,這樣利于絞車的維護,提高礦井采場的管理效率,故通用化發展也是大勢所趨[2]。

1 銷軸傳感器的設計研究

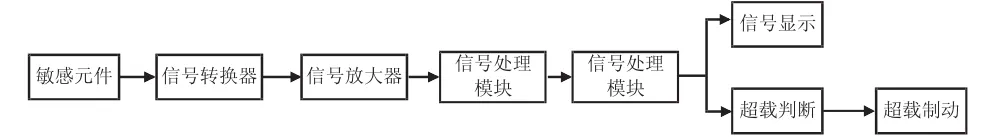

通過鋼絲繩的牽引作用礦井絞車可以實現煤體和設備等運輸工作,但往往都是基于個人經驗對礦井絞車的運載情況進行判別,比如,回柱絞車在進行支架等的回收時均通過工作人員的經驗進行拉動拉不動的判斷,一旦拉不動就采用清理障礙的方式處理,這樣做的后果往往帶來較大的安全隱患,無法確保礦井絞車工作的安全[3]。本次對礦井絞車限載監測系統進行設計以充分發揮絞車的運輸能力,當絞車負載過大時,可以智能地對絞車采取制動措施,這樣可以避免由于過大的負載對絞車各個構件造成破壞。本次設計的絞車限載監測系統的工作流程如圖1所示。

圖1 絞車限載監測系統的工作流程示意圖

在圖1中,輸入力可以通過檢測元件轉化為位移,經敏感元件可以將位移轉變為電信號,再通過信號放大器對電信號進行放大,轉送到信號處理模塊中進一步進行處理,則信號可以得以顯示以及進行超載的判別,一旦監測到超載信號,則會啟動超載制動。惰輪軸作為傳感器的優點主要表現為:惰輪軸本身是不轉動的,這樣就不需要對傳感器結構和傳輸線間的相對位移進行考慮,利于采集信號的輸出。本文研究的礦井絞車鋼絲繩拉引通過卷筒和減速齒輪會傳送到惰輪上,惰輪兩端試論的傳動力相等,通過軸承該傳動力可以傳遞與惰輪軸,銷軸傳感器的兩端通過與機架的固定連接從而發揮支撐特性,則此時惰輪軸會產生彈性位移。綜上所述,壓力信號可通過惰輪軸的彈性變形轉變為應變片的變形,從而導致應變片電阻的改變,將信號發達電路轉變為制動器正壓力的電控信號,再基于電信號的變化來對鋼絲繩拉力進行判別,這樣就實現了礦井絞車的控制與監測。

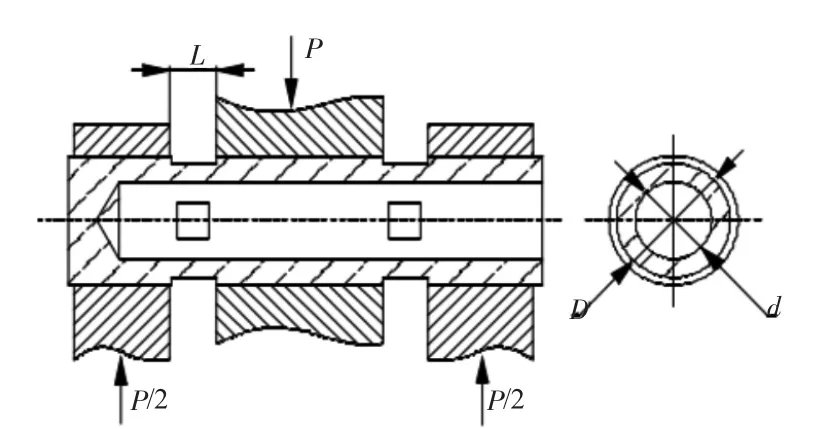

1.1 銷軸傳感器受力特征

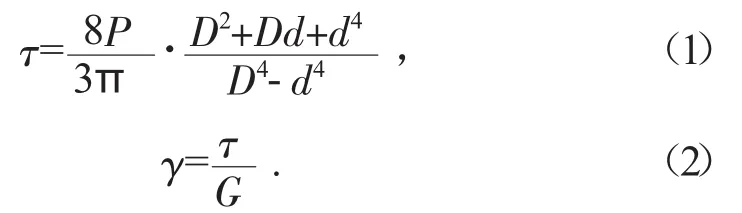

在對銷軸傳感器的受力特征進行分析前,需要對其結構進行合理簡化,簡化得到的模型和受力情況如下頁圖2所示,空心圓軸上有兩個凹槽結構,在傳感器中心孔內凹槽所對應的中心處貼有雙剪型電阻應變片。該傳感器的機械結構是由空心圓軸組成的,設計結構簡單;圓周的強度較大,可承受較大的壓力和扭力作用;應變片處于中心孔內部,可以起到較強的保護作用。在圖2中,P/2為兩端機架提供的支撐反力,P為軸承施加的正應力,D為銷軸的外徑,d為銷軸的內徑,L為凹槽的寬度。

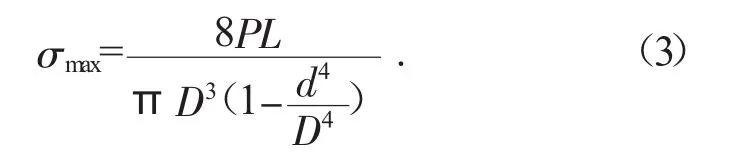

對圖2進行分析可得,銷軸內部凹槽中心的環形截面為彈性體的應變區域,則該截面中心位置的彎曲切應力τ和剪應變γ可分別通過公式(1)和公式(2)計算:

式中:G為剪切模量。

圖2 簡化得到的模型和受力情況示意圖

該截面的最大彎曲正應力σmax通過公式(3)計算:

1.2 銷軸傳感器的靈敏度研究

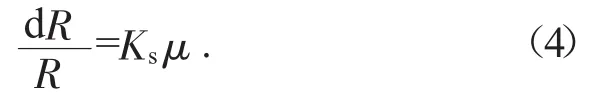

該傳感器主要由應變片和彈性體構成,后者主要是把監測的壓力轉變為彈性變形,前者主要是將彈性體的變形轉變為自身的彈性變形,從而引起應變片電阻的變動,這樣變化的壓力可以轉變為可測量的電信號。應變片電阻的變化率可通過公式(4)計算:

式中:R為應變片電阻,Ks為應變靈敏系數,μ為泊松比。

一般情況下Ks為定值,本次選擇的應變片Ks為2,在彈性變形許可范圍內電阻絲的電阻與其自身的應變呈現為線性正相關關系,由此得到傳感器的輸出靈敏度為公式(5)所示:

1.3 銷軸傳感器的尺寸研究

傳感器各部分的設計均需要滿足其強度要求,在設計時先要保證中間受載部分直徑與兩端支撐部分的直徑一樣,通過受力分析可知傳感器凹槽處為強度最為薄弱的點,故在傳感器的尺寸進行設計后需要校核凹槽齒輪設計的合理性。本次選擇的傳感器材料為40Cr,其楊氏模量為207 GPa,抗拉強度為988 MPa,屈服點為797 MPa,泊松比為0.29。則凹槽處所受的最大彎曲切應力(公式1)和正應力(公式3)均需要保持在極限強度以下。

2 銷軸傳感器的試驗原理和結果研究

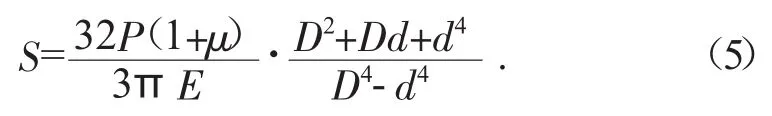

銷軸傳感器的所受的力和鋼絲繩的拉力間有公式(6)所示的關系,其受力原理如圖3所示。

式中:p為圓周力,r1為鋼絲繩的纏繞半徑,r2為齒輪分度圓半徑,F為鋼絲繩施加的拉力。

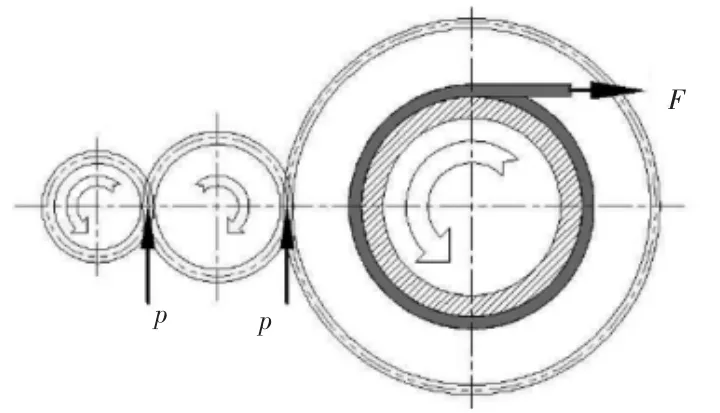

由圖3可知銷軸傳感器受到的壓力為圓周力的2倍(2P),通過測試銷軸傳感器的正壓力可對傳感器的性能進行測試,測試系統如圖4所示。

圖3 傳感器受力原理示意圖

圖4 測試系統示意圖

在測試系統的測試過程中,逐步提高傳感器所受的正壓力,使之從0逐漸增大到50 t,通過將標準力和測量力的差值進行比對可對傳感器的精度進行校準。

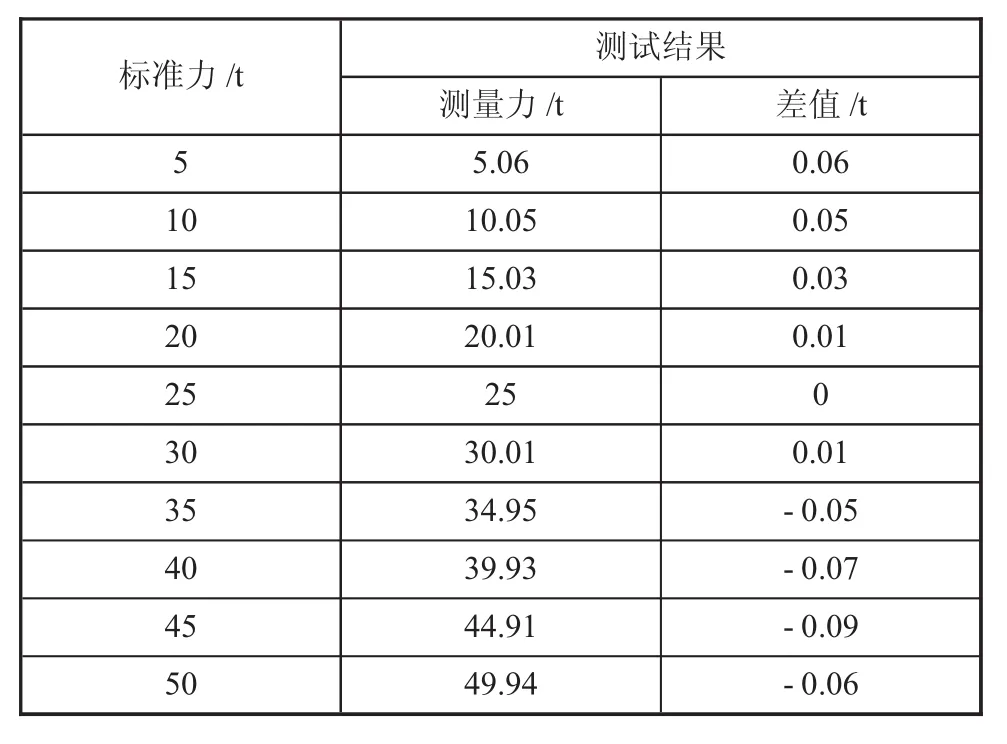

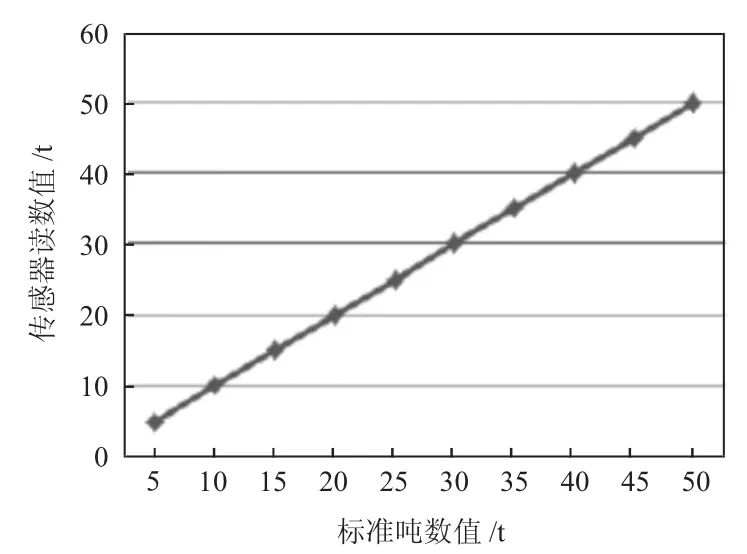

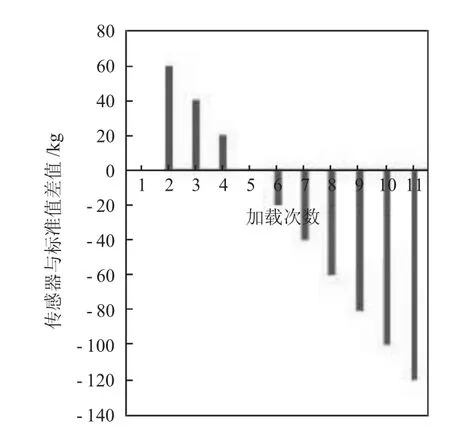

根據表1的統計結果可得到傳感器讀數變化趨勢(下頁圖5)和誤差統計趨勢(下頁圖6),則可以發現在試驗范圍內測量力幾乎呈線性關系變化,也就是輸入值和輸出值之間呈現為良好的線性關系,雖然測量力和標準力之間存在一定誤差,但誤差較小,可以通過控制電路比例系數以及單片機內部系數的方式來校準,通過這樣的調節方式可以使得本次所用的銷軸傳感器滿足絞車限載制動的需求。

表1 絞車卷筒的力學參數統計表

圖5 傳感器讀數變化趨勢示意圖

圖6 誤差統計趨勢示意圖

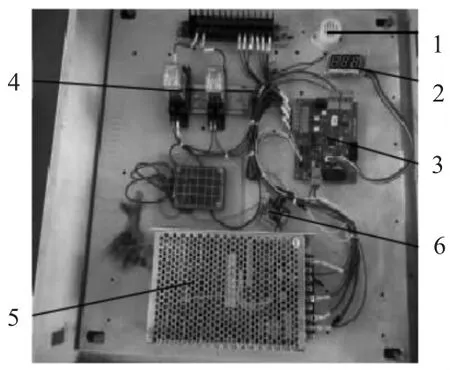

通過限載控制箱(圖7)可以實現限載制動工作,銷軸傳感器受到的正壓力可通過彈性體轉變為應變片的變形,再利用外部電源應變片變形可轉變為電流,通過傳感器轉換板可以將電流轉變為單片機可識別的電壓,這樣單片機通過監測到的電壓大小可實現限載制動工作,如果電壓過大,則意味著負載超過了安全值,則單片機可對液壓系統的電路進行切斷,實現限載制動工作。

圖7 限載控制箱示意圖

3 結論

1)對礦井絞車現在監測系統進行設計研究,全面系統分析絞車限載測力原件(銷軸傳感器)的受載特征,由此選擇傳感器材料為40Cr,楊氏模量為207 GPa,抗拉強度為988 MPa,屈服點為797 MPa,泊松比為0.29。

2)在實驗臺上進行傳感器的校準檢測工作,認為輸入值和輸出值之間呈現為良好的線性關系,雖然測量力和標準力之間存在一定誤差,但誤差較小,從而完成限載制動控制箱的設計,提供了整個絞車限載監測系統的設計。