一起固定式起重機傾覆事故原因的技術分析

□

起重機傾覆事故常見于流動式起重機,本文所講述的則是很少會發生傾覆事故的固定式起重機。現將事故技術鑒定組對該事故的部分技術鑒定報告內容與大家一起分享,以期對此類起重機的事故預防和監管起到拋磚引玉的作用。

一、事故概況

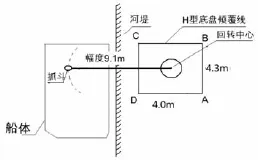

2015年某月某日,某砂場固定式起重機司機在抓斗抓滿船上黃砂起升并向右側回轉的過程中,起重機A、B兩支腿附近的預埋件鐵板與預埋螺紋鋼聯接處脫離,并沿C、D兩支腿構成的傾覆線發生了傾翻事故,造成了司機一人死亡。事故現場圖及示意圖(見圖1、圖2)。

根據筆錄,該事故起重機為某起重機械制造廠于2011年5月制造安裝并投入使用,2015年7月,該設備作為二手設備,在加裝H型底座,吊臂由12m更換成13m,更換抓斗后移至事故發生地,使用單位重新安裝并經調試后投入使用。

圖1 事故現場圖

圖2 事故時起重機工作位置示意圖

GB/T6974.1-2008《起重機 術語第1部分:通用術語》中固定式起重機的定義為:固定在基礎或其他靜止不動的基座上的起重機。根據事故調查組提供的資料及對事故現場勘查發現,該起重機的固定聯接,原設計由8根直徑25mm預埋圓鋼與H型鋼結構底座側面焊接聯接,實際由4個板凳型預埋件與起重機底座焊接聯接,符合固定式起重機定義。技術鑒定組還測量核查了該起重機的主要尺寸及主要機構配置,與事故調查組提供的資料相符,該事故起重機為GQ5型帶固定抓斗的固定式起重機。

根據“額定起重量”的定義:在正常工作條件下,對于給定起重機類型和載荷位置,起重機設計能起升的最大凈起重量。其中“凈起重量”是指吊掛在起重機固定吊具上起升的重物質量。根據事故調查組提供的資料,該GQ5型固定式起重機在臂長為9m(基本臂長度)、起重臂傾角為75°(最小幅度)時最大起升載荷為5t;該事故起重機臂長為13m、起重臂傾角為75°(最小幅度)時最大起升載荷為2.9t(含固定吊具1.1t);故根據定義,結合事故現場勘查測量和相關圖紙資料,該事故起重機最大額定起重量為1.8t。

二、事故原因分析過程

(一)事故發生時實際起重量的推定

現場打撈上的抓斗為滿抓斗黃砂,該抓斗容積為1.1m3,自重1.1t,據有關資料,干粗砂的比重為1.4~1.95t/m3,取黃砂最小比重計算事故發生時抓取的黃砂重量不少于1.54t,即起升載荷不少于2.64t。根據事故現場狀況勘查,起重機回轉中心至抓斗位置(即船體中間)之間水平距離現場實測值為9.1m,即幅度為9.1m,計算(過程略)可知,事故當時起重機的起重臂傾角為50°,允許的起升載荷為1.67t;而事故當時起重機的起升載荷至少為2.64t,超過了該幅度允許起升載荷的58%,超過了該幅度額定起重量的170%。

(二)事故起重機受力分析

通過起重機(帶配重)在額定起升載荷性能規定的各個幅度時穩定性分析,起重機在正常帶配重情況下,該起重機在吊臂沿底架縱軸線方向,起升載荷位于C、D線外側時,各額定載荷下抗傾覆力矩總是大于傾覆力矩,也就表明預埋件是不需要提供抗傾覆力矩,即A、B支腿處預埋件不受拉力作用,僅起位置固定作用。因此該起重機只要不超載,就不會發生傾覆事故。

同時,起重機在配重為0的情況下,該起重機在吊臂沿底架縱軸線方向,起升載荷位于C、D線外側時,當臂架傾角(變幅角度α)小于40°時,在額定載荷下抗傾覆力矩將小于傾覆力矩,A、B支腿處預埋件在起位置固定作用的同時,還將受拉力作用,補充提供抗傾覆力矩。

(三)事故起重機支腿處預埋件分析

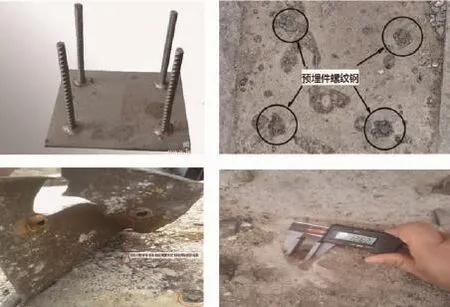

(資料圖片)

圖3 預埋件鐵板、螺紋鋼及其角焊縫

根據事故調查組提供的資料及對事故現場勘查發現,該起重機的固定聯接,原設計由8根直徑25mm預埋圓鋼與H型鋼結構底座側面焊接聯接,實際由4個板凳型預埋件(預埋羅紋鋼直徑約12mm)與起重機底座焊接聯接(見圖3),與原設計不符。

根據事故現場狀況勘查,起重機回轉中心至抓斗位置(即船體中間)之間水平距離現場實測值為9.1m,即幅度為9.1m,可知事故當時起重機的起重臂傾角為50°,允許的起升載荷為1.67t,而事故當時起重機的起升載荷至少為2.64t。查有關資料,一個直徑12mmQ235材質的螺紋鋼,其能夠承受的屈服拉力為2.6564t,如果按照起重機生產廠規定預埋件與底架的側面搭接焊接聯接固定,僅有一個直徑12mmQ235材質的螺紋鋼,就可以提供足夠的抗傾覆力矩,更不用說一側由4根直徑25mm預埋圓鋼與H型鋼結構底座側面搭接焊接聯接了。

從圖3還可以看出,A、B處預埋底板與預埋螺紋鋼焊接處由于經常超載,在沖擊拉力作用下逐漸脫焊,不能承受超過傾覆力矩所產生的拉力,最終造成了起重機傾覆。

三、結論

該事故起重機為GQ5型帶固定抓斗的固定式起重機,起重機最大額定起重量為1.8t;該起重機傾覆事故發生的原因為超載,且起重機的固定裝置不符合原設計要求。