大流量液氮泡沫滅火系統應用探究

文/牟善軍 郎需慶 牟小冬 劉全楨

目前,我國大型原油儲罐火災事故多發,撲救難度大。中國石化安全工程研究院開展了液氮氣化與泡沫混合發泡的液氮泡沫系統研究,研制了大流量液氮泡沫噴射裝置,該泡沫系統泡沫層穩定性強、抗復燃能力強、氮氣與泡沫雙重滅火、滅火效率高,解決了壓縮氣體泡沫滅火系統大流量高壓供氣問題,實現了大流量液氮泡沫滅火系統的工程應用。

目前,我國原油儲罐正逐漸向大型化、集群化方向發展。從國內外大型儲罐火災事故統計結果看,儲罐全面積火災是大型儲罐火災事故中后果最嚴重的事故之一,約占大型儲罐火災事故的27%。

從 LASTFIRE(LASTFIRE組織全稱是Large Atmospheric Storage Tank Fires,其企業會員 包 括 ADCO、SINOPEC、BHP Billiton、BP、BIL、CEPSA、Chevron Texaco、Eni、Idemitsu、MOL、Neste Oil、Petronas、Repsol、Saudi Aramco、Shell、Total等23家國際石油公司,該組織由英國ENRG公司負責管理運行。LASTFIRE主要研究直徑10m以上的各類大型儲罐火災風險及其防護措施,并參與NFPA、EN等相關標準的修訂工作,其發布的研究報告在歐美具有很強的行業影響力,研究結果也廣泛被歐洲國家政府制定相關政策時所采用)沸溢研究及多起事故案例看,原油儲罐發生全面積火災后,如不能及時撲滅,發生沸溢的概率是100%,這將造成儲罐事故升級,甚至形成群罐火災,后果不堪設想。

目前,我國大多數大型原油儲罐已運行了20年左右,儲罐因罐壁變形、罐基礎不均勻沉降、罐體腐蝕、設備故障及極端惡劣天氣等造成的儲罐火災風險開始上升,尤其是暴雨、臺風、暴雪等對大型儲罐的影響極為明顯。

近年來,國內油罐火災事故多發,撲救難度大,儲罐著火后,處置過程往往是車海戰術、人海戰術與持久戰,例如,大連中石油國際儲運有限公司“7·16”輸油管道爆炸火災事故撲救共動用了220輛消防車,消耗泡沫液1 000多t,供水量超過12萬 t;騰龍芳烴 (漳州 )有限公司“4·6”爆炸著火事故共調動269臺消防車和1 169名消防官兵,調運1 467 t泡沫液、3套遠程供水系統,著火罐復燃3次,滅火耗時56 h,用水量超過14萬t。盡管如此,一些儲罐著火后最終還是以儲罐燃盡結束。可見國內儲罐火災的處置難度之大,滅火效率之低,這也反映出我國應對儲罐火災的人員經驗、專業技能、消防裝備配置等方面存在的不足。

我國大型原油儲罐固定式消防系統的配置以撲滅密封圈火災為基準,對更大規模的火災只能依靠消防車進行撲救。油庫的消防裝備多以高噴車、泡沫消防車、泡沫運輸車、移動式消防炮等常規設備為主,只能處置一般規模的罐區火災,如地面池火、流淌火、浮盤密封圈火災等,但不具備撲救大型儲罐全面積火災的能力。即使少數大型原油罐區配置了遠程供水系統和大流量泡沫炮,因配套設備能力不足,也難以完全發揮作用。

我國目前新建大型原油庫的消防水供給能力最大為1 000~1 200 m3/h,油庫儲水量與供水量遠不能滿足此類火災撲救需求,而且多數油庫缺少遠程供水設備。可見,我國僅僅依靠提高供水量難以達到具備撲救大型儲罐全面積火災的能力,還要大幅提高泡沫滅火效率。

對此,中國石化安全工程研究院開展了液氮氣化與泡沫混合發泡的液氮泡沫系統研究,解決了壓縮氣體泡沫滅火系統大流量高壓供氣問題,實現了大流量液氮泡沫滅火系統的工程應用。

大流量液氮泡沫系統(LNFS)

壓縮空氣泡沫系統(CAFS)是將高壓氣體與泡沫混合液注入泡沫發生器進行混合發泡,泡沫均勻細膩、穩定性好,具有滅火時間短、抗復燃能力強等特點。根據NFPA 11的推薦值,固定頂儲罐應對全面積火災的負壓吸氣式泡沫系統泡沫混合液最低供給強度為4.1 L/min.m2,而壓縮空氣泡沫系統(CAFS)泡沫混合液最低供給強度為1.63 L/min.m2。可見,對于同樣規模的火災,壓縮空氣泡沫系統的滅火能力遠優于負壓式泡沫系統。

但是傳統的壓縮氣體泡沫滅火系統通常采用空氣壓縮機、高壓氣體管網或壓縮氣體鋼瓶等方式供氣,這些供氣方式無法滿足大流量、高壓力、長時間供氣的要求,導致壓縮氣體泡沫滅火系統無法應用于大型儲罐滅火。因此,如何提供大流量的高壓氣體是將壓縮氣體泡沫滅火技術應用于石化領域重大火災撲救的關鍵。

液氮泡沫的發泡原理

液氮在常壓下的膨脹比通常為700左右,即1體積的液氮在常壓下氣化可以產生約700體積的氮氣。液氮與泡沫混合液在專用氣液混合器中,通過改變兩相流體流場,并充分換熱、氣化、擾流及混合,液氮在泡沫混合液流體內可產生大量致密穩定的泡沫,經噴射器噴出滅火。

液氮與泡沫混合液的混合比例、流量控制及噴射方式等是該混合器高效發泡的關鍵技術,該氣液混合器是中國石化安全工程研究院自主研發的關鍵設備。

液氮與泡沫混合液的流量滿足下述關系時即可實現良好的正壓式泡沫:

Q=mV/nf

式中Q——液氮的體積流量,L/min;

m——設定的發泡參數,優選發泡參數為6~8范圍內;

V——泡沫混合液的體積流量,L/min;

n——液氮的體積膨脹比696,膨脹后的氮氣體積與膨脹前的液氮體積的比值;

f——管路損失,取值1~1.4。

泡沫混合液的體積流量V根據著火面積由GB 50151-2010《泡沫滅火系統設計規范》確定。

觀察負壓泡沫與正壓泡沫的微觀狀態,液氮泡沫氣泡均勻致密,而負壓泡沫的氣泡大小不一,且虛泡較多。負壓式泡沫的氣泡平均直徑200~300 μm,液氮泡沫的氣泡平均直徑20~30 μm;從氣泡穩定的角度看,氣泡直徑小、氣泡均勻時,更有利于氣泡的穩定。

大流量液氮泡沫滅火系統的技術優勢

中國石化安全工程研究院開發了一套大流量液氮泡沫滅火裝置,該裝置的泡沫混合液最大流量達160 L/s,產生的泡沫可由消防炮或高噴車進行噴射,如圖1所示。

該裝置與高噴車聯用,在直徑26 m的油盤(相當于1萬m3儲罐)上開展了全面積火災滅火測試,如圖2所示。燃燒介質為柴油,液面形成全面積燃燒后預燃60 s,然后分別進行兩組滅火測試,第一組通過高噴車將泡沫混合液注入大流量液氮泡沫滅火裝置進行液氮發泡,產生的泡沫再注回高噴車臂架進行正壓泡沫噴射滅火測試;第二組利用普通泡沫消防車進行負壓泡沫滅火測試。測試結果如表1所示,對同等規模的火災,液氮泡沫系統的泡沫混合液消耗量僅為負壓式泡沫消耗量的46%。

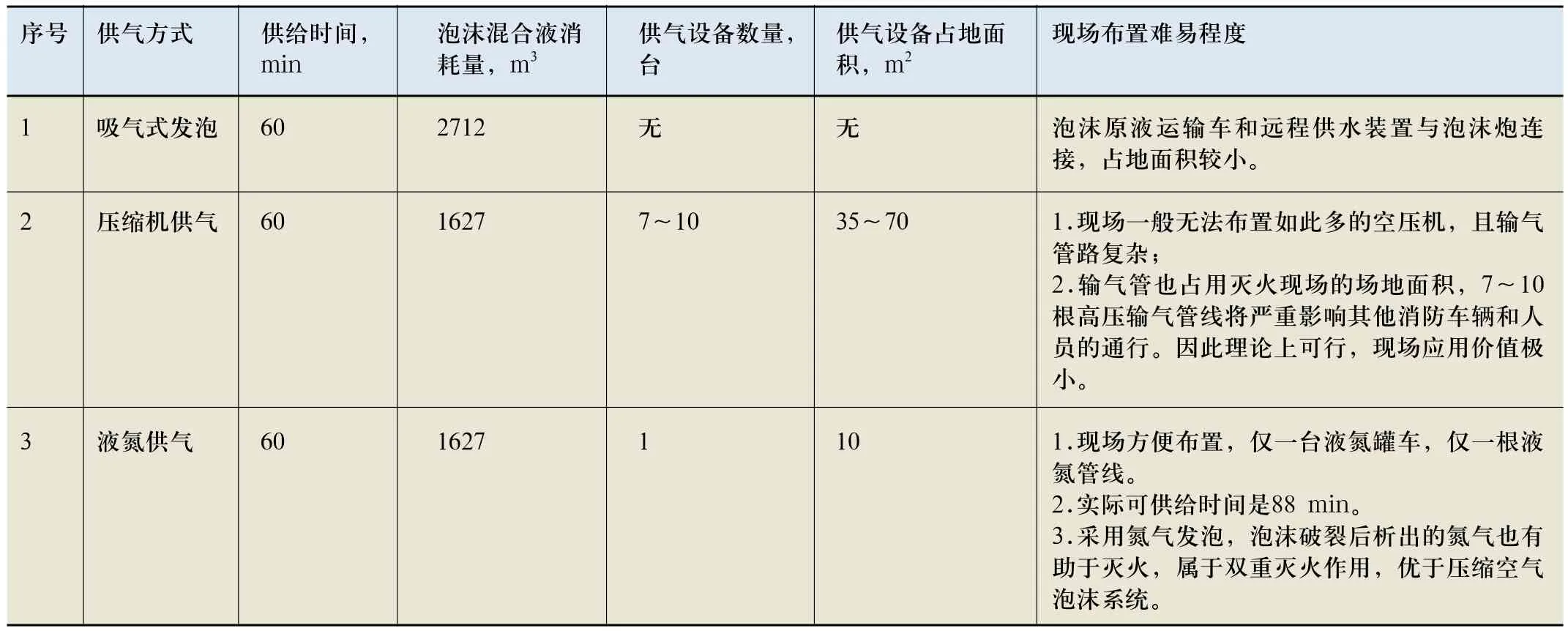

以撲救10萬m3儲罐全面積火災為例,表2對比分析了負壓式泡沫系統、由液氮供氣的壓縮氣體泡沫及由壓縮機組供氣的壓縮氣體泡沫系統的配置情況。

圖1 大流量液氮泡沫噴射裝置

圖2 直徑26m油盤全面積火災液氮泡沫系統滅火實驗

表1 直徑26m油盤滅火測試結果

表2 10萬m3儲罐滅火方式對比表

通過大尺度油盤的滅火對比測試,以液氮氣化發泡為核心技術的大流量液氮泡沫滅火裝置,與國內外油罐現有泡沫滅火裝置相比,具有如下優勢:

一是液氮泡沫層穩定性高,抗復燃能力強。液氮泡沫的發泡倍數控制在6~8,液氮泡沫層的穩定時間可達240 min以上。在大尺度油盤的滅火實驗中,液氮泡沫覆蓋的著火區域未發生復燃;而吸氣式泡沫覆蓋的區域因其周邊持續燃燒,造成泡沫層破裂,發生了局部油面復燃,主要原因是液氮泡沫因氣泡小且均勻,耐熱膨脹能力高,不易被高溫破壞。

二是氮氣窒息與泡沫雙重滅火作用。液氮泡沫噴入著火油面后,泡沫落入的區域燃燒抑制明顯,火勢明顯變小,主要原因是液氮泡沫破裂后釋放出氮氣,隨著液氮泡沫的持續噴入,釋放的氮氣在火焰內形成了局部阻燃區。而負壓式泡沫噴入燃燒油面后,火焰瞬間明顯增強,燃燒加劇,該現象歸因于泡沫層破裂后釋放出空氣,在火焰內起到了助燃作用。

三是液氮泡沫溫度低,冷卻效果好。液氮在泡沫混合液內氣化發泡時會大量吸熱,使得泡沫液溫度降低1~2 ℃,泡沫層的吸熱效果增強,提升了滅火作用。而吸氣式泡沫設備吸收滅火現場的高溫空氣后發泡,泡沫層的溫度遠高于常溫泡沫,所形成的泡沫層冷卻效果相對偏低。

四是泡沫滅火效能高。在大尺度油盤上開展了液氮泡沫與吸氣式負壓泡沫的滅火對比實驗,液氮泡沫的最低供給強度僅為1.2 L/min.m2,是吸氣式泡沫最低供給強度的30%。

五是液氮泡沫流量大。因液氮氣化比高達700,少量的液氮氣化即可產生大量的氮氣。該技術以較低的液氮流量即可實現壓縮氣體泡沫系統的大流量高壓持續供氣,從而使得壓縮氣體泡沫系統可進行大流量噴射,該技術可應用于大型儲罐滅火。

六是供氣設備成本低,操作簡單。目前,液氮采用液氮罐儲存與輸出,技術成熟,無動力設備,系統的故障率很低,相對于歐美壓縮氣體泡沫滅火設備制造商采用的空壓機供氣方式,采用液氮氣化供氣方式可大大降低供氣設備的成本與操作難度,提高設備運行的可靠性,可實現供氣設備的長時間運行。

但是,大流量氮氣泡沫滅火技術在應用過程還存在一些亟需解決的問題,如液氮罐需實現低損耗、超長期儲存,由于當前液氮罐的實際儲存期不超過1年,每年需定時向液氮罐補充液氮損耗;液氮與泡沫混合液的混合過程自動化控制程度需要進一步提高,實現液氮與泡沫混合比例的動態調節。

提升罐區重大火災處置能力的建議

目前,我國移動式泡沫滅火設備和固定式泡沫滅火系統都不具備撲救大型原油罐區重大火災的能力,罐區重大火災處置能力亟需提升,對此,給出如下建議:

一是以10萬m3浮頂儲罐為目標,利用大流量氮氣泡沫滅火系統開展大尺度油罐的滅火實驗,確定該技術的工程應用參數,為標準修訂提供數據支持。

二是將壓縮氣體泡沫滅火技術納入我國石化企業、油庫等相關防火設計規范,加快該技術在石化領域的應用推廣,推動石化行業消防技術升級。

三是提高大型罐區、油庫的消防配置標準,將大流量液氮泡沫滅火系統應用于大型原油罐區的重大火災防護,提升應對罐區重大火災事故的消防能力。