機組抽汽供熱對高溫再熱器壁溫的影響*

胡引引, 沈 倩

(東南大學 能源與環境學院, 南京 210096)

近年來,隨著經濟的快速發展,工業用汽的需求量不斷增加,供熱機組趨于大型化發展。熱電聯產既不增加電力裝機規模,又可增加供熱能力,在提高能源利用率和改善環境質量上具有重要意義。為充分利用熱電聯產的優越性,將660 MW以上大型凝汽式機組改造成供熱式機組的例子逐年增多。對供熱工質要求較高的供熱改造,一般采用再熱器熱段抽汽供熱或再熱器冷段抽汽供熱,再經減溫減壓器后供給用戶[1]。

盡管有關凝汽式機組抽汽供熱經濟性分析較多,但對600 MW以上的機組實行抽汽供熱后的運行工況,尚缺少安全性分析。超超臨界鍋爐實行抽汽供熱后各受熱面的溫度分布對鍋爐是否能夠安全運行有著非常重要的影響。

筆者從機組的安全性出發,在鍋爐熱力計算、汽輪機熱力計算及高溫再熱器熱偏差計算的基礎上,計算某電廠660 MW機組在抽汽供熱后對各受熱面的影響,分析抽汽供熱后機組受熱面是否會超溫。

1 模型建立

1.1 研究對象

該660 MW超超臨界機組鍋爐有四級過熱器、兩級再熱器和三級減溫噴水裝置;汽輪機有八級不調整抽汽,回熱系統為“三高四低一除氧”。從高溫再熱器入口處定流量抽汽進行供熱,抽汽質量流量為130 t/h。

高溫再熱器布置于折焰角上方,其入口的2根連接管是由立式低溫再熱器出口集箱引入的,由高溫再熱器出口集箱引出的2根再熱管是將再熱蒸汽送往汽輪機中壓缸的。高溫再熱器蛇形管共70片,每片屏由11根管組成,從左至右標記為1號至11號。高溫再熱器管屏結構見圖1。為了方便熱偏差的計算,對管屏的每根管子進行分段計算,其中:L為變徑點,A、D、H、K為變材質點,B、C、E、F、G、I、J為熱負荷可能較高點。

圖1 高溫再熱器

1.2 假設條件

對鍋爐熱力計算的假設為:(1)將爐膛截面簡化為截面積相等的一維圓形;(2)火焰沿爐膛徑向的輻射強度是呈線性變化的;(3)煤粉爐的爐膛高度比截面當量半徑大得多,將爐膛視為無限高;(4)爐膛介質為灰體,即輻射強度與介質的波長無關。

對汽輪機熱力計算的假設為:(1)軸封流量不隨工況變化;(2)加熱器水側的壓力對加熱器進出口焓的影響忽略不計。

對高溫再熱器熱偏差計算的假設為:(1)將所有管屏等同于一個管屏,認為管屏間無熱偏差;(2)管屏間無流量差別,所有管屏的流量都相同;(3)認為管道受熱均勻,修正管道周向受熱不均。

1.3 模型選取

筆者計算是為了確定機組實行抽汽供熱后鍋爐是否能夠安全運行。機組抽汽供熱后,最危險的受熱面一定在末級過熱器或高溫再熱器處,而對哪個受熱面的影響更大,還需要通過具體計算進行分析研究。

鍋爐熱力計算采用一般模型,鍋爐爐膛輻射傳熱計采用文獻[2]介紹的方法,超超臨界直流鍋爐屏式受熱面熱力計算方法采用文獻[3]介紹的方法,三分倉空氣預熱器采用文獻[4]的計算方法。為了研究受熱面的壁溫分布,必須編制鍋爐相應受熱面的熱偏差計算程序,因為通過熱力計算無法得到管外壁溫的具體分布。

計算汽輪機抽汽供熱后過熱器或再熱器受熱面的金屬壁溫,判斷其是否在材料所能承受的溫度范圍內。運用熱平衡法,依據質量守恒和能量守恒對整個熱力系統進行分析,利用VB編制汽輪機熱力計算程序,為分析計算機組抽汽前后其他參數的變化奠定基礎。

熱偏差計算采用常見的計算模型。高溫再熱器的同一管屏的流量計算采用文獻[5]和文獻[6]介紹的方法。各分段管的焓增計算方法見文獻[7],各分段點壁溫計算方法見文獻[8]。

2 計算分析

2.1 計算方法及步驟

首先,利用汽輪機熱力計算程序,得到汽輪機抽汽供熱后的主蒸汽流量、再熱蒸汽流量及其他基本參數,然后代入鍋爐熱力計算程序計算末級過熱器和再熱器的進出口煙溫、汽溫及其他熱力參數,分析比較汽輪機抽汽供熱后對各受熱面的影響大小,把吸熱量增加最大的受熱面進行熱偏差熱力計算,計算管屏各管的溫度分布,進而分析機組抽汽以后鍋爐能否安全運行。

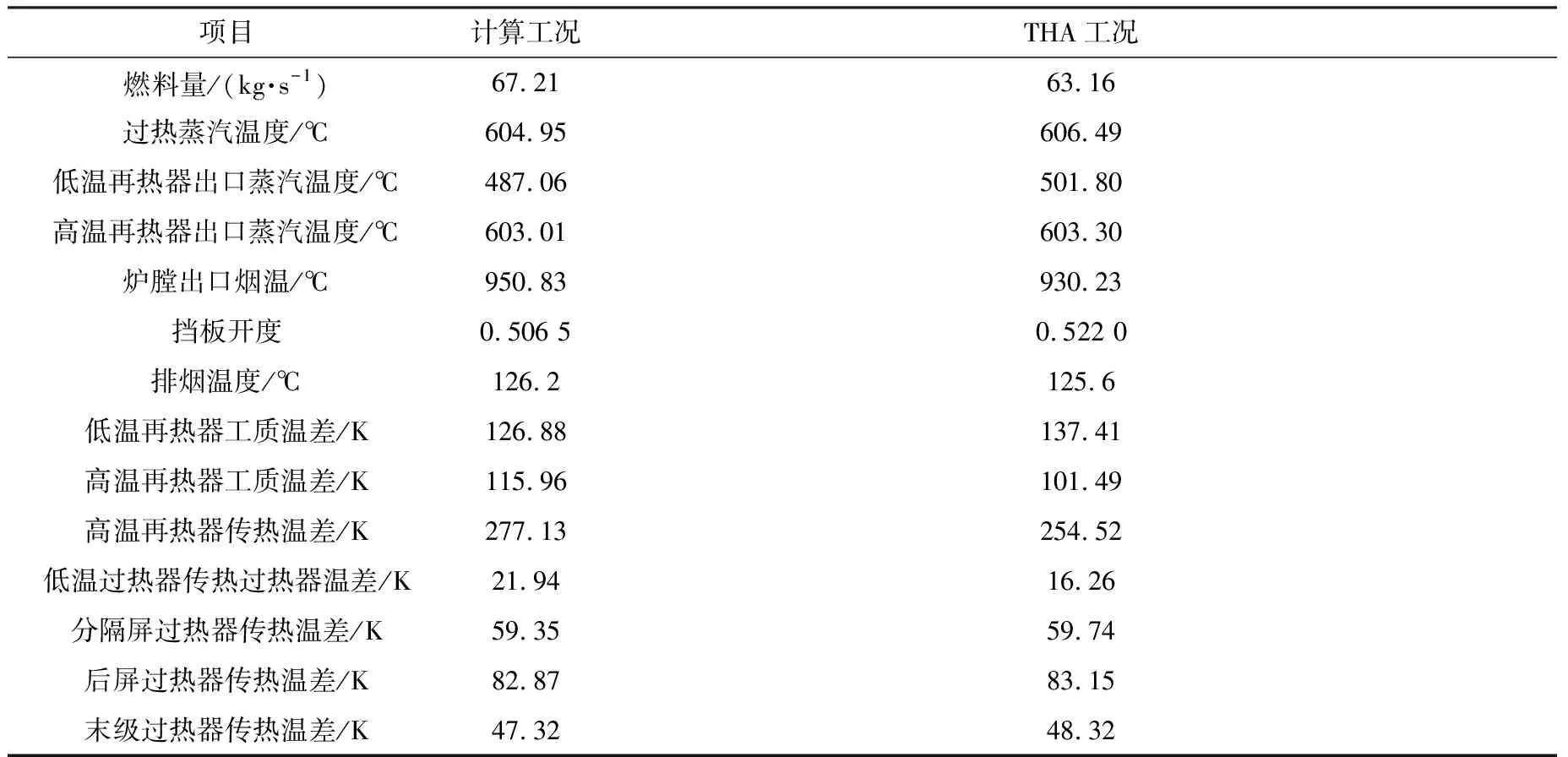

表1為利用汽輪機熱力計算程序計算出的機組基本參數(THA為熱耗驗收),表2為抽汽前后各參數代入鍋爐熱力計算所得結果。

表1 抽汽前后THA工況鍋爐參數

表2 熱力計算結果

抽汽供熱以后,鍋爐有可能超溫的受熱面出現在鍋爐末級過熱器或高溫再熱器處,根據計算可知,高溫再熱器增加的吸熱量比末級過熱器處高,各受熱面吸熱量變化具體見表3。

表3 受熱面吸熱量變化 %

汽輪機抽汽對高溫再熱器的影響最大,即高溫再熱器最有可能超溫,須具體分析高溫再熱器的壁溫情況。

對高溫再熱器來說,最危險的是工質流量小,同時熱負荷又比較高的偏差管。須對熱偏差的影響因素進行分析,并在鍋爐的設計、運行過程中采取合適的措施,盡量減小并聯受熱管的熱偏差,以保證受熱管的安全運行。

2.2 高溫再熱器壁溫計算

關于高溫再熱器的熱偏差計算可分為以下幾步:計算管屏中各個管的局部阻力系數和沿程阻力系數,進而算出管屏的總阻力系數;利用經驗公式計算高溫再熱器的熱負荷不均系數,計算管屏各管段的熱負荷;計算管屏各個管子的流量(見圖2);計算各管段的金屬溫度。

圖2 流量分布計算流程

2.3 結果與分析

高溫再熱器同一管屏的1號至11號管的質量流量見圖3,管屏熱負荷不均勻系數見圖4。由圖3可以看出:5號管的質量流量最小,熱負荷相對于其驟降的質量流量來說較大,使得5號管的單位質量工質吸熱較多,導致管出口處工質溫度和管壁溫度達到最高。因此,以5號管為例,如果5號管在安全范圍內運行,那么高溫再熱器同一管屏內的其他管一定也是安全的,若是5號管不在安全范圍內工作,那么管屏也就可能會發生超溫甚至爆管。

圖3 各管質量流量

圖4 各管熱負荷不均勻系數

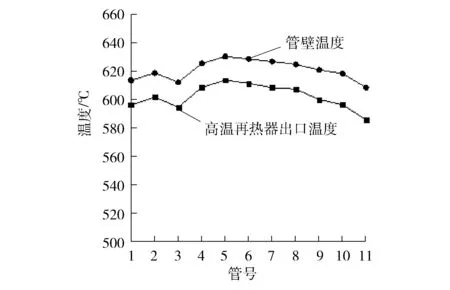

抽汽后各管出口溫度及壁溫見圖5。

圖5 抽汽后高溫再熱器出口溫度及管壁溫度

由圖5可以看出:越靠近高溫再熱器管子出口,工質溫度及金屬溫度越高,在出口處工質溫度與管壁溫度均達到最大值。爐內管子越長,受熱面積越大,工質的吸熱量越多,工質溫度也就越高。由于金屬壁溫主要由工質溫度決定,同時與熱流密度、工質側傳熱系數、材料導熱系數、管壁厚度及管壁內外徑比等因素有關,故金屬壁溫也沿管長呈遞增的趨勢,在出口處達到最大值。

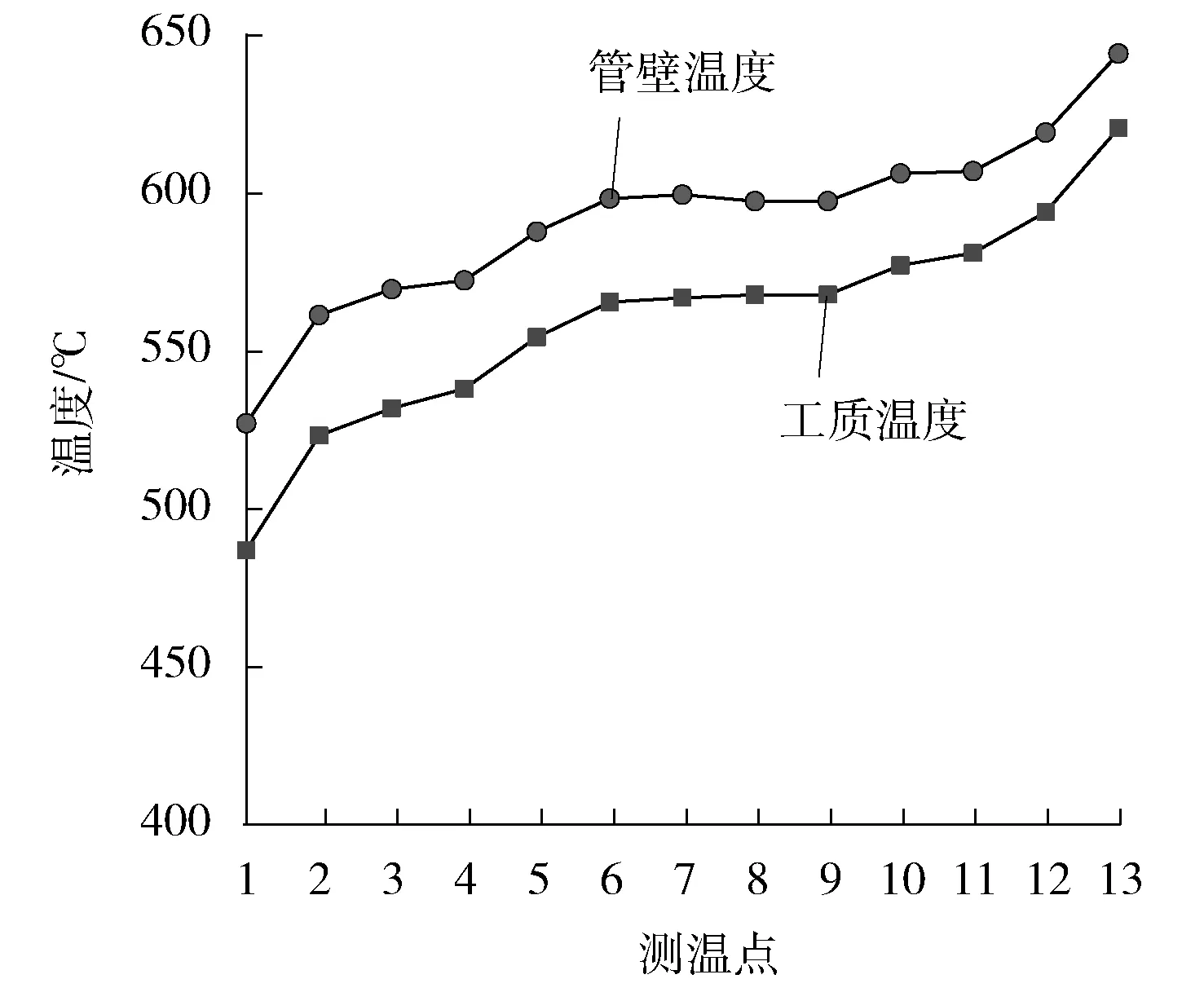

5號管抽汽前后溫度見圖6和圖7。

圖6 5號管抽汽前管壁溫度與工質溫度

圖7 5號管抽汽后管壁溫度與工質溫度

溫度最高的管子是5號管,抽汽前管外壁溫為624 ℃,而抽汽后的管外壁溫為633 ℃,低于管材的許用溫度665 ℃,但鍋爐實際運行中,一定有一些管屏的熱偏差是高于此值的,這些管屏的實際壁溫也會高于633 ℃。一般來說,管壁最高溫度高于管壁平均溫度30 K,有可能會超過管材許用溫度665 ℃,造成高溫再熱器的超溫或者爆管,因此汽輪機抽汽后的運行是相對危險的。

3 結語

(1) 汽輪機從高溫再熱器進口抽汽供熱后,對高溫再熱器的受熱面影響最大。

(2) 機組抽汽質量流量為130 t/h,鍋爐高溫再熱器的壁溫超過允許范圍,鍋爐不能安全運行,高溫再熱器管屏會出現超溫甚至爆管的可能。

(3) 對于大容量機組,在確定抽汽供熱的方案時,必須考慮到機組的安全性。建議在鍋爐熱力計算和汽輪機熱力計算的基礎上,確定機組在抽汽供熱條件下的各受熱面安全性因素的影響,并結合機組的運行參數,確定最大供汽量或機組最高負荷,進而計算出對受熱面影響最大的部件的金屬壁溫。