淺析電源適配器外殼注塑模具設計

張平

塑料是四大工業基礎材料之一。在一定的溫度和壓力條件下,塑料可以用模具形成一定形狀和尺寸,當外力解除后,在常溫下仍能使其形狀保持不變。

一、塑件工藝性分析

(一)塑件選擇

電源適配器外殼使用的材料主要有PC材料 、ABS材料 、PC+ABS材料三大種類。

本次設計采用丙烯腈-丁二烯-苯乙烯(ABS)。它的流動性中等,耐熱性比較好,易于成型,其收縮率為0.3~0.8%,取平均值0.5%,其密度為1.03-1.07g/cm3,變化范圍大,吸濕性強,加工出的產品表面光潔。

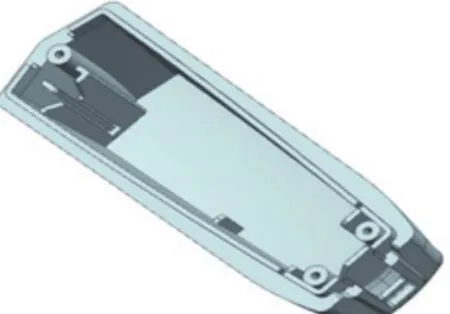

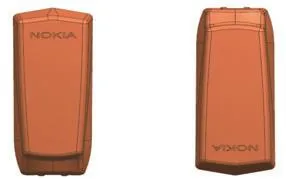

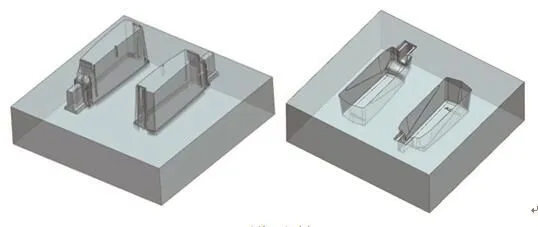

圖1-1 電源適配器外殼表面立體圖

圖1-2 電源適配器外殼內部立體圖

(二)結構工藝性

從圖1-2可以看出,塑件壁厚雖然不均勻,但整體差別不大,經過計算機三維設計軟件測量得出該塑件的最小壁厚為1mm,大于塑料最小填充壁厚的0.8mm,所以不存在填充不足的現象發生,完全符合注射成型。可采用一模兩腔兩板模的結構形式。

二、模具結構設計

(一)分型面的選擇

為了將塑件和澆注系統中的凝料能順利脫離模具,設定可分離的解除表面稱為分型面。分型面是決定模具結構形式的重要因素,直接影響著塑料熔體的流動、充填性能及塑件的脫模。

選擇分型面的基本原則是:

1.分型面應選擇在塑件斷面輪廓最大位置處,以便于順利脫模;

2.保持塑件外觀整潔;

3.分型面應有利于排氣;

4.應考慮在開模時塑件盡量留在動模一側;

5.應容易保證塑件的精度要求;

6.應力求簡單適用并易于加工;

7.考慮側向分型面與主分型面的協調;

8.考慮脫模斜度的影響;

9.嵌件和活動型芯應便于安裝。

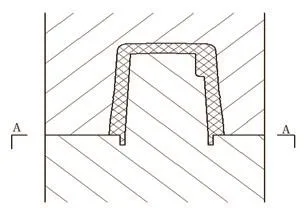

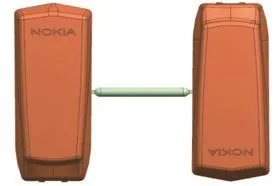

本次設計的分型面如圖2-1所示:

圖2-1 分型面

(二)確定模體基本結構

一般注塑模的模體結構主要分為一次分型兩板式和二次分型三板式兩種。

該電源適配器外殼為批量生產產品,為降低制造成本,本次設計選擇一次分型兩板式注塑模。

(三)確定型腔數

該塑件尺寸不大、形狀簡單、質量小,可大量生產,因此采用一模兩腔平衡布置,采用單排列式布局,可簡化模具結構。如圖2-2所示:

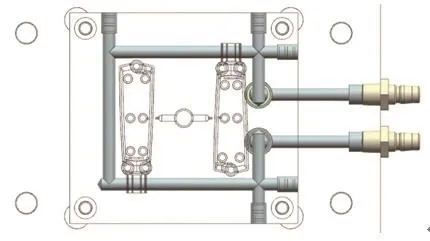

圖2-2 型腔布局

(四)確定型腔數

成型零件是決定塑件幾何形狀和尺寸的零件。它是模具的主要部分,主要包括:凹模(形腔)、型芯(凸凹)及鑲件等。為提高模具壽命,本次設計凸凹模采用整體嵌入式結構,如圖2-3所示:

圖2-3 凸凹模結構

(五)澆注系統設計

1.主流道設計。主流道是連接注射機噴嘴與模具分流道的橋梁,是熔融塑料進入型腔最先經過的部位,它與注射機噴嘴在同一軸心線上。節流道會影響熔體流入模具的流速,因此也就影響了整個填充過程所需的時間,降低了成型效率。因此有必要對主流道直徑的參數來進行適當的設計。主流道小端直徑3mm,主流道球面半徑11mm,球面配合高度3mm,主流道錐角4mm,主流道長度97mm,主流道大端直徑6mm。

2.分流道截面設計。分流道是連接主流道與澆口的進料甬道,它使熔融塑料的流向得到平穩的轉換,并且及時填滿型腔。

分流道截面的效率最高的是圓形截面,其結構簡單,易加工,所以圓形截面的分流道將在本設計中被采用。

型腔和分流道是統一協調的,前面已經完成了型腔的布局,其為一模兩腔平衡式,所以分流道布局為單排列平衡式,布置方法見圖2-4:

圖2-4 分流道布局

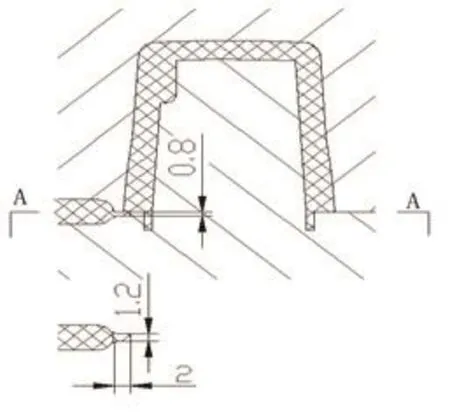

3.澆口設計和位置選擇。澆口是將塑料熔體引入模腔的細小通道,位于分流道末端與模腔之間,澆口可調節熔體流速、控制保壓時間、防止模腔內熔體的倒流。根據塑件結構,本次設計選擇分型面下側澆口,澆口尺寸為:寬約1.2mm,高約0.8mm,長約2mm,(如圖2-5所示)。本次設計應選擇塑件側面中間部位進料。

圖2-5 側澆口

4.冷料穴的設計。模具中設計冷料穴是用于堆存熔融塑料前端的冷料的。本次設計只需在主流道下方設置冷料穴。本次設計拉料桿采用鉤形拉料桿,直徑設為10mm。

(六)頂出機構的設計

頂出機構是為了保證塑件成形后從凸模或凹模上順利脫出的機構。

1.頂出機構的選擇。本次設計采用機動頂出機構、簡單頂出機構,這種機構是頂出機構中最常見的一種形式。機動頂出機構具有生產率高,頂出力大等優點,但機動頂出機構對塑件會產生撞擊。簡單頂出機構又稱為一次頂出機構,它是指塑件在頂出機構的作用下,只作一次頂出動作就可以把塑件頂出的機構。

2.頂出方式的選擇。基本的最常用的一種塑件頂出方式是頂桿頂出。根據國標GB/T4169.1—1984選擇等圓截面頂桿,直徑為?4mm。

推管頂出一般用在有旋轉特征部位的塑件,且其他部位不可平均的設頂桿的塑件,還有比較特殊的塑件且有圓柱特征的塑件。塑件結構如圖1-2所示,可以看出有三個圓柱帶孔的結構特征,故本設計將頂桿頂出和推管頂出兩種方式一起采用。常見的推管頂出的結構類型有四種。由于塑件上的三個圓柱帶孔結構尺寸太小,鑲針也隨之做細長,缺少了強度,為提高強度,本次設計推管頂出采用如圖2-6所示:

圖2-6 推管與鑲針結構及尺寸

(七)冷卻及排氣系統的設計

1.冷卻系統的設計。由于水的熱容量大,傳熱系統大,成本低,室溫以下的水容易獲得,因此一般使用水冷卻。冷卻水道直徑不能太大,否則水流不呈湍急狀態。為了加快冷卻速度,本次設計冷卻水道直徑為?8。

定模冷卻水道布置如下圖2-7:

圖2-7 定模冷卻水道

動模冷卻水道布置如下圖2-8所示:

圖2-8 動模冷卻水道

三、模架的選擇和模具標準件的選用

(一)模架的選擇

根據前面對模具基本結構的確定,本次設計選用模架結構為標準模架龍記CI型。

(二)模具標準件的選用

1.導柱、導套。本次設計的模具采用4根導柱對稱布置。

2.復位彈簧。該塑件為批量生產,模具的開合模次數很頻繁。因此,宜選用耐久重載彈簧。彈簧鋼絲直徑選擇6mm。計算自由長度L:其中,E:頂出行程;P:預壓量,通常取10mm~15mm;S:壓縮比,通常取30%~40%。

通過計算L=(E+P)/S=(40+10)/40%=125mm。

3. 限位柱和垃圾釘。限位柱起限制頂桿頂出的距離,根據頂桿固定板與動模板底面的距離和頂出行程,其高度選擇為20mm,放置于頂桿固定板上,兩個左右對稱布置。垃圾釘布置在動模座板上,位于復位桿下方,其厚度為5mm。

4.定位環。常見的定位環有A型、B型定位環。本次設計模具選擇A型定位環。

5.澆口套。常見的澆口套有A型、B型、C型澆口套。本次設計模具選擇A型澆口套。

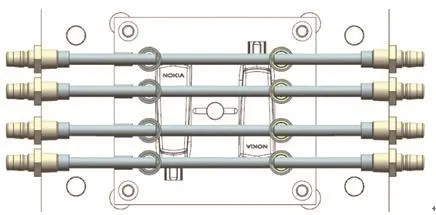

四、模具總圖

(一)模具裝配圖

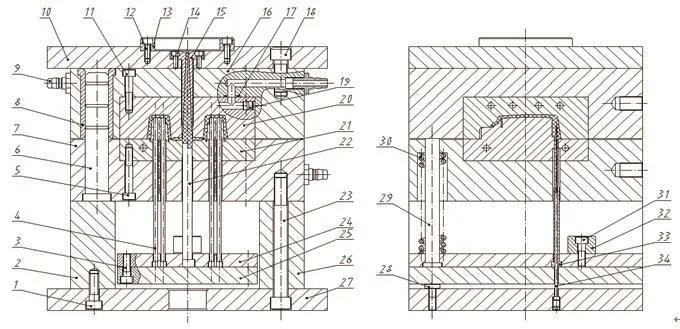

電源適配器注塑模模具裝配圖如圖4-1所示:

本次設計的模具工作原理:注射時模具閉合,熔融塑料從注射機噴嘴將噴出,在定位環13的定位作用下,準確地噴入澆口套15的主流道中,經過分流道和澆口流入凸模21和凹模20形成的型腔中。熔融塑料充滿型腔后,冷卻水從水嘴9流入冷卻水道將塑件冷卻固化成型。開模時,從分型面分型,塑件在凸模21包緊力的作用下,隨動模部分垂直與分型面往后移動,同時拉料桿22將主流道中的凝料從定模部分澆口套15中拉出。開模后,頂桿墊板25和頂桿固定板24在外力推動下,帶動頂桿4和推管33以及拉料桿22沿垂直于分型面往前移動,從而頂出塑件和凝料,限位柱31限制住頂出距離。取出塑件和凝料后模具閉合,由復位桿29帶動頂出系統復位。

五、總結

在本次設計過程,采用側澆口澆注系統,提高了塑件成形的成品率、成形效率及表面質量。采用一次分型兩板模結構,簡化了模具結構,降低了模具加工制造成本。使用整體嵌入式的結構和枕位設計,提高了模具強度和模具壽命,更好地降低了模具加工的難度。模架和模板尺寸以及模具標準件均根據標準選取,提高了設計效率。對AutoCAD、UG等一系列工程制圖軟件的使用更加熟練。

圖4-1 電源適配器注塑模模具裝配圖