離合器減振盤定型回火工藝改進

陳 勝 梁 勇 徐 健

桂林福達股份有限公司 廣西 桂林 541199

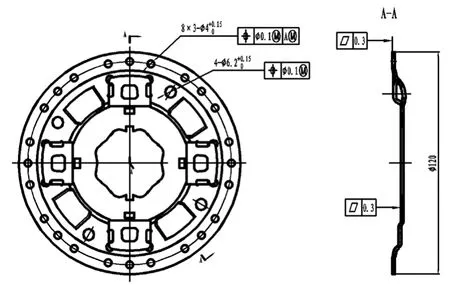

圖1為某車型離合器減振盤示意圖,其材料為08鋼,厚度1.5mm。要求零件表面硬度 ≥620HV,有效硬化層深度0.07-0.15mm,平面度熱處理前要求 ≤0.1 mm、熱處理后要求≤0.3 mm,外觀要求為均勻一致的金黃色。零件加工工藝路線 :沖壓—碳氮共滲淬火 —回火—拋丸—定型回火—浸油—裝配使用。減振盤碳氮共滲淬火后平面度達到0.8左右,定型回火后平面度0.5左右;另外發(fā)現(xiàn)定型回火后孔位置度發(fā)生變化,難以裝配。同時顏色黃藍相間,客戶不是很認可。因此,有效控制變形和顏色成為是否正常投產(chǎn)的關(guān)鍵。

圖1 減振盤零件圖Fig.1 Plate of Clutch

1 減振盤熱處理原工藝

減振盤定型回火采用VKSE 4/1型低溫回火爐,回火溫度為170±10℃,保溫時間30-60分鐘;定型回火采用定型回火機(上、下工作底板內(nèi)置加熱管),將減振盤定型模架在設(shè)備上,待模具到達指定溫度370℃后將零件放入模具,然后直接加壓保持50-70秒后卸壓取出。由表1可見,原工藝生產(chǎn)的減振盤平面度、位置度、顏色均不合格,具體外觀見圖2(a)。

2 工藝分析及試驗

2.1 影響平面度的因素

1)原工藝定型回火前進行回火雖然提高零件塑性,防止定型加壓開裂;但同時也降低了相變塑性[1],使定型回火過程塑性變形困難,導(dǎo)致校平效果差。

2)溫度。溫度越高,平面度越好。將定型回火溫度提高到420℃(其他不變),平面度達到0.25,但表面硬度最低570HV,表面顏色為深藍、淺藍不一。

3)時間。定型回火時間越長,平面度越好,但當(dāng)時間超過120秒時平面度不再降低。定型回火時間120秒(其他不變),平面度0.35左右,表面硬度最低600HV,表面顏色為藍色。

2.2 影響孔位置度的因素 對比定型回火前后孔位置度發(fā)現(xiàn),孔分布圓直徑呈現(xiàn)減小趨勢,減小量在0.2-0.25左右。分析其原因為定型回火過程直接加壓,沒有進行預(yù)熱,導(dǎo)致零件難以熱漲,而定型回火后空冷,零件收縮,即沒有熱漲只有冷縮。

2.3 影響顏色的因素 定型回火后零件表面形成氧化膜,氧化膜厚度不同,顏色也就不同。

1)定型回火前的表面狀態(tài)。①定型回火前表面由清洗劑殘留形成堿斑的地方,氧化膜厚度增加,顏色也就不同。

②定型回火前表面呈現(xiàn)活化狀態(tài),氧化膜厚度增加,如拋丸比不拋丸氧化膜厚度增加。

2)溫度。溫度越高(時間不變),氧化膜越厚,顏色呈現(xiàn)明顯的變化規(guī)律。溫度從260℃到420℃,顏色分別呈黃白色、淺黃、金黃、微紅、藍色、淺藍、藍白色。

3)時間長短。定型回火時間越長,氧化膜越厚,但到達一定時間后氧化膜厚度基本不再隨時間增厚。

3 改進措施

為解決變形和顏色問題,采取以下改進措施:①取消定型回火前的回火工序,提高定型回火過程相變塑性能力,從而降低零件平面度。②定型回火增加預(yù)熱過程,即保證零件正常的熱漲,又避免淬火后脆性大導(dǎo)致開裂。③改進模具結(jié)構(gòu),讓零件各部位盡量貼合模具,溫度均勻一致,從而顏色均勻一致。

圖2 原工藝外觀(a)及改進后外觀(b)Fig.2 Appearance of original process(a)and appearance of improved process(b)

4 實施效果

改進后工藝流程為:沖壓—碳氮共滲淬火 —拋丸—定型回火—浸油—裝配使用,定型回火工藝見表1,最終檢測表面硬度680-730HV,平面度0.05-0.15,顏色呈現(xiàn)均勻的金黃色(見圖2(b)),達到要求。另外取消回火,節(jié)省一道工序,可大大節(jié)約能耗。