基于DEFORM-3D的碗形件擠壓成形力分析

王培安

(商丘工學院 機械工程學院,河南 商丘 476000)

0 引 言

碗形件是一種常用轉向零件,可以保證機械靈活運動,是節省人力的重要零部件。碗形件雖然形狀簡單,但是加工也存在難點,在成形過程中容易因為變形抗力大,而造成設備的損壞和模具的開裂,降低模具的使用壽命。如果零件質量差,使用過程還會造成安全隱患。冷擠壓成形技術是一種高質量、高材料利用率、高加工效率的近凈工藝,所以當前碗形件多采用冷擠壓技術加工[1-2]。2018 年,王培安等提出了鋼碗的冷擠壓成形的三種方案,并對優方案中的模具磨損進行了優化分析,為碗形件的實際加工過程提供理論參考依據[3],但該研究僅涉及模具的磨損以及成形方案,未對成形載荷進行優化分析。國內外在成形載荷研究方面成果較多,如:利用數值模擬分析不同下壓速度、摩擦因數及凸模材料硬度因素對梭心在成形過程中成形載荷的影響,并對其參數進行優化[4];利用DEFORM-3D操作軟件對碗形件的實際加工過程進行仿真分析,獲得復合擠壓過程中不同摩擦因子、成形速度等對成形載荷的影響規律,為前筒類零件的生產加工提供理論參考[5]。

本文借助DEFORM-3D模擬軟件對碗形件的成形效果模擬研究,以成形載荷作為正交試驗指標,重點分析成形載荷問題,探尋不同成形速度和摩擦系數對成形載荷的影響規律,以提高碗形件以及相似類零件的成功優化率。

1 碗形件成形工藝分析

1.1 毛坯尺寸的選定

為確保碗形件在實際使用過程中能達到所需的力學性能,文章采用20#鋼作為碗形件擠壓件材料。通過分析圖1碗形件的零件圖的結構特點,可計算出擠壓件的體積Vp=2713.285mm3。

圖1 碗形件的零件

根據實際生產要求以及國家標準規定的鋼材直徑標準,暫時選用直徑為φ36mm的毛坯。根據體積相同原則,能夠計算出毛坯的高度。毛坯高度H0由式(1)確定。

式中:V0為毛坯體積(mm3);A0為橫斷面面積(mm2)。選取毛坯的尺寸為φ36×3.45mm。

1.2 工藝方案的確定

根據碗形件的結構特點,初步提出加工碗形件的工藝成形方案。碗形件實際生產工藝流程為:下料—表面處理—磷化+皂化潤滑—復合擠壓(上部大端部分留0.4mm的凹坑) —沖孔,如圖2 所示。此工藝過程在進行復合擠壓時提前留0.4mm的凹坑,在沖孔時可以作為穩定帶(緩沖帶)以減小零件與廢料在分離時在分離位置的損傷情況。

圖2 碗形件成形工藝過程

1.3 擠壓力計算

經驗公式計算單位擠壓力簡單明了,結果相對比較精確,能夠達到實際生產的精度范圍,故采用式(2)計算:

式中:P為單位擠壓力(MPa);Z為模具形狀影響系數,取Z=1.1;n為擠壓方式及變形程度系數,取n=3;σb為擠壓前材料的強度極限,σb=380MPa。

所擠壓鋼材的單位擠壓力遠遠小于2500MPa,模具發生破壞的概率相對較小。擠壓力是選擇擠壓設備的關鍵,總擠壓力計算公式如下:

式中:F為總擠壓力(KN);P 為單位擠壓壓力(MPa);A為凸模與坯料接觸面在垂直擠壓力平面上的投影面積(mm2);c為安全系數,一般取c=1.3。

1.4 CAE模型建立與參數設置

碗形件在模擬仿真前需選擇模擬參數值,其模擬參數值如下表1所示。

碗形件屬于對稱結構,為確保模擬分析效率,在模擬成形過程中選擇整個坯料的1/8進行試驗。借助SolidWorks三維軟件建立模型,導入DEFORM中建立相對應的FEM模型,FEM模型如圖3所示。

表1 碗形件的模擬參數值

圖3 FEM模型

2 模擬過程成形效果分析

由圖4a~d擠壓過程的成形效果可以看出,下壓1~16 步時,凸模與坯料開始接觸,坯料逐漸開始發生彈性變形,整體材料向上流動不斷地填充0.4mm凹坑以及向下部空腔流動;下壓16~30步時,材料開始經過圓角部位不斷地被擠入下部的型腔;下壓30~ 9 步時,金屬材料持續向下部空腔流動填充,直至填充完整,由成型結果可知,擠壓件成形效果較好。

圖4 擠壓過程的成形效果

根據圖5a~d沖孔過程的成形效果圖,下壓1~20步時,凸模與擠壓件接觸,需要被沖掉的材料開始出現彈性變形,因為金屬材料在擠壓時在大端位置留了0.4mm的壓痕,留有0.4mm的穩定帶區域,向下變形流動有一定的緩沖帶;下壓20~46步時,凹凸模刃口部位接近了金屬材料的抗剪強度值,材料開始發生斷裂;下壓46~70步時,金屬材料會被沖到下面,成為廢料,由圖可以看出,碗形件的成形效果很好。

圖5 沖孔過程的成形效果

3 碗形件擠壓過程的正交試驗參數優化分析

3.1 正交試驗各因素水平的選定

成形載荷的大小直接關系到擠壓噸位的選取,成形載荷減小,壓力機的噸位也隨之減小,可有效地減小加工成本;成形載荷減小,坯料內應力也會相應減小,大大提高零件的整體質量。成形載荷過大,會導致模具開裂以及擠壓設備的損壞,因此應盡可能降低成形載荷值。由此可以看出,成形載荷的大小對生產加工過程具有舉足輕重的作用,因此本文主要以成形載荷作為優化目標。

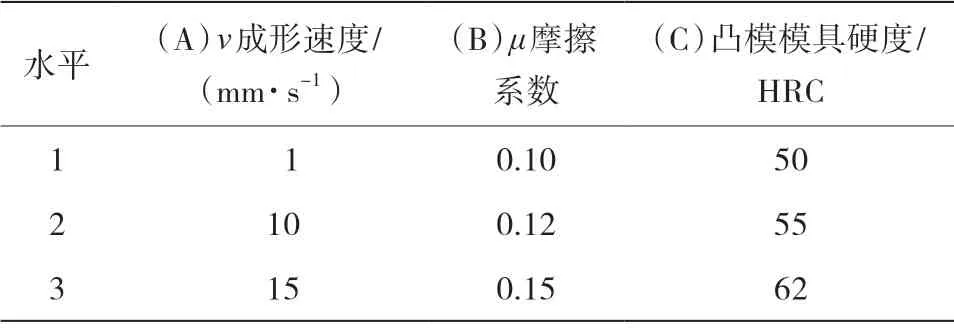

摩擦系數、成形速度以及凸模模具硬度對成形載荷都有一定的影響,故選擇下壓速度、摩擦系數和凸模模具硬度作為優化參數。選擇的試驗因素及其取值范圍分別為:v的取值范圍為1mm/s~15mm/s;μ的取值范圍為0.1~0.15;凸模初始硬度的取值范圍為50HRC~62HRC。

3.2 正交試驗設計

在擠壓件的成形過程中,設置三種水平四個因素的正交表La(bc)=L9(34)(1 列空列作為試驗誤差)。正交試驗水平如表2 所示,并將試驗數據填入下表3正交試驗記錄表中。

表2 試驗因素水平分析

表3 正交試驗數據記錄

極差Rj的計算公式為:

第j列偏差平方和Sj的計算公式為:

第j列偏差平方和的自由度fj等于該列的水平數減1:

自由度為(fj,fe)的F分布的計算公式為:

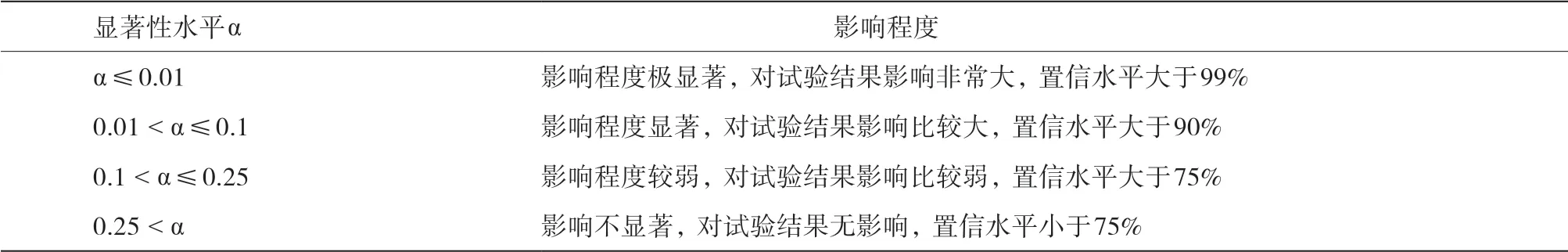

α表示顯著性水平,不同的α表示不同的出錯程度,如果其數值越小,就表示出錯的可能性就越小。一般情況下如果顯著性水平α≥0.25的話,其因素對試驗結果基本無影響,應該將其偏差平方和以及自由度歸入試驗誤差中進行計算。顯著性水平α的判別程度如表4所示。

表4 顯著性水平α判別

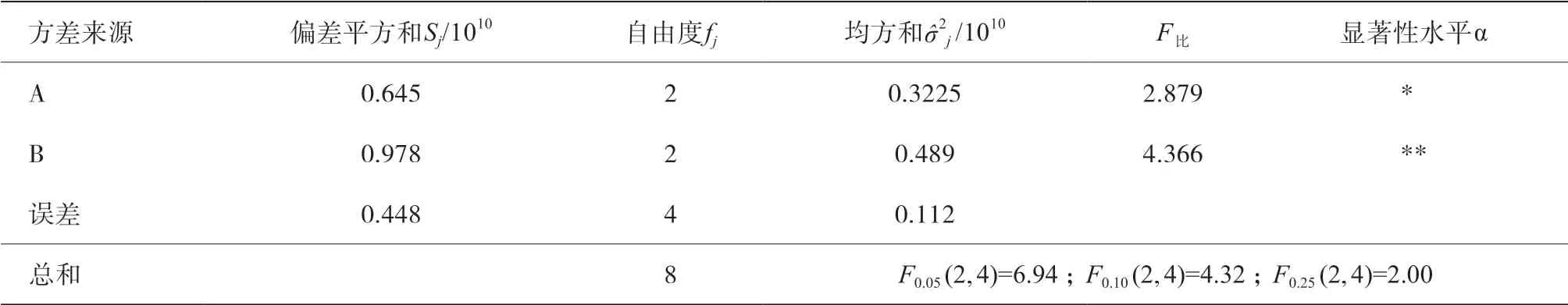

為了改善或者減小模具在擠壓過程中所受的抗力情況,碗形件在擠壓成形時以成形載荷作為評判指標,以此來優化模具的受力問題。由表5 可知,主次因素排序為B>A>空列>C,最優水平為A3B1C3,但因素C對試驗結果的影響程度卻小于空列,所以不足以作為成形載荷的影響因素。

表5 成形載荷極差分析

由表6可知,因素A的F比=2.879>F0.25(2, 4)=2.00,因素B的F比=4.366>F0.10(2, 4)=4.32,結合表5 可知,因素A的顯著性水平α≤0.25,顯著性程度相對比較弱,置信水平>75%;因素B的顯著性水平α≤0.1,為顯著性因素,置信水平大于90%,說明因素A在碗形件的成形過程中對成形載荷的影響程度較弱,顯著性較差;因素B 在碗形件的成形過程中對成形載荷的影響程度比較明顯,說明其顯著性水平較高;C因素無顯著性。

表6 成形載荷方差分析

通過試驗結果可知,碗形件的仿真分析中以成形載荷的值作為評判標準,獲得優水平為A3B1C3,但因素A顯著性較差;因素C為無關因素,無顯著性,暫時可確定A3B1可以使成形載荷最小的最優的參數值,即成形速度為15mm/s,摩擦系數為0.1。

4 不同參數值對碗形件成形過程中成形載荷的影響

4.1 不同摩擦系數對碗形件成形過程中成形載荷的影響

摩擦系數值的較小變化一般也會造成成形載荷值發生改變。通過正交試驗的結果可以看出來,摩擦系數與其他因素相比較,其對成形載荷的影響程度最明顯,說明成形載荷值隨摩擦系數值的變化,會出現較大波動。為了指明進一步試驗的方向及驗證成形載荷隨不同摩擦系數變化的規律,選取摩擦系數為0.08、0.1、0.12和0.15模擬分析研究,最后進行研究其規律。為保證數值模擬不受其它因素的干擾,在改變摩擦系數時,成形速度為15mm/s。

使用DEFORM軟件把參數及不同摩擦系數0.08、0.1、0.12 以及0.15 在前處理界面里面設置,分別進行數值模擬,在后處理中查看圖6 載荷-行程圖,根據圖6a~d可知,摩擦系數為0.08、0.1、0.12 和0.15時,最大成形載荷值分別為4.38×105N、4.38×105N、5.57×105N和5.81×105N,由上述數據,制作圖7 不同摩擦系數對最大成形載荷的影響趨勢圖,通過圖可以看出,隨著摩擦系數越大,成形載荷總體趨勢是越來越大,因為金屬在流動時與碗形件接觸的摩擦阻力開始不斷地變大,這時為了抵抗成形過程中的摩擦阻力就需要更大的成形載荷。摩擦系數超過0.1時,可以看出摩擦系數值的改變會造成成形載荷出現較大變化,說明潤滑效果較差時,對成形載荷值影響程度比較大,造成成形載荷值急劇增大;摩擦系數在0.08~0.1 這個范圍內發生變化,對成形載荷值影響非常小,所以這個變化基本可以忽略,表示摩擦系數為0.08 和0.1 時的潤滑效果都比較理想,雖然對成形載荷沒有很大的影響,但是在碗形件的實際加工過程中,將潤滑效果做到0.08 比0.1 需要花費太多的成本。通過上述分析可知,應該優先選用摩擦系數為0.1進行實際加工。

圖6 載荷-行程

為了分析成形載荷與摩擦系數的關系,用下面的表達式表示:

4.2 不同成形速度對碗形件成形過程中成形載荷的影響

通過正交試驗結果可知,成形速度相對于摩擦系數來說顯著性低,對成形載荷的影響較小,但成形速度值的變化也會造成成形載荷值的變化。為了進一步指明試驗的方向及驗證成形載荷隨不同成形速度變化的規律,選取成形速度為1mm/s,10mm/s,15mm/s和20mm/s時分別進行模擬,探尋其規律。為保證數值模擬不受其他因素干擾,在改變成形速度時,其他因素不變。

據圖8a~d,成形速度為1mm/s,10mm/s,15mm/s 和20mm/s 時,最大成形載荷值分別為5.55×105N、5.56×105N、4.38×105N和5.26×105N。由上述數據,制作圖9不同成形速度對最大成形載荷的影響趨勢圖可知,隨著成形速度的不斷變大,成形載荷總體趨勢是越來越小。通過分析,成形速度在1~10mm/s之間,雖然坯料金屬流動變快,但成形載荷并未出現明顯變化。如果成形速度值≥10mm/s時,隨著成形速度的不斷變大,成形載荷值也不斷出現降低趨勢,證明速度變大,金屬內部材料之間出現熱作用,塑性得以提高,變形抗力大大降低,故成形載荷值也相應降低;當成形速度大于15mm/s時,隨著成形速度的不斷變大,成形載荷開始出現增大趨勢,說明隨著速度的不斷變大,雖然金屬材料的塑性得以提高,但是變形面積開始增大,金屬材料內部之間以及與模具之間在同一時間內的摩擦長度增加,摩擦阻力增大,故成形載荷增大。因此,應該優先選擇15mm/s的成形速度值進行實際生產。

圖8 載荷-行程

圖9 不同摩擦系數對最大成形載荷的影響趨勢

為分析成形載荷與成形速度的關系,用下面的表達式表示:

5 結 論

(1)以正交試驗作為數據處理的手段,以成形載荷值作為評判標準,獲得最優參數組合為A3B1,并探尋不同摩擦系數和成形速度對成形載荷的影響規律,獲得使成形載荷最優的參數值,即成形速度為15mm/s,摩擦系數為0.1。

(2)碗形件獲得較好的成形效果,大大降低了設備損壞的可能性,減小了凸模開裂的可能性,減小了凸模的磨損,降低了生產過程中的試模成本。

(3)可以為碗形件以及其他相似類零件的生產,提供一個理論參考方案以及實驗數據處理優化的 手段。