熔融沉積成形快速成形機加熱構建平臺的溫度場分析及優化

呂 寧 鄭 健 趙 欣 徐 薇

哈爾濱理工大學自動化學院,哈爾濱,150080

0 引言

3D打印作為近年來高速發展的快速成形技術,已經在醫療材料、機械部件成形、模型模具等制造領域得到廣泛應用。熔融沉積成形(fused deposition modeling,FDM)技術是3D打印中使用最多的技術,FDM成形過程是在熱場內進行的[1]。本文借助Alitum Designer軟件對FDM成形的傳統加熱構建平臺(heated build platform,HBP)進行改進設計,并通過FloTHERM軟件對HBP進行模擬溫度數據分析,形成熱場分布圖。本文主要研究內容有:①對HBP的工作原理進行分析;②針對傳統HBP加熱不均勻的現象提出優化設計方案,即利用溫度補償的方式保證HBP整體溫度均勻分布;③通過FloTHERM軟件完成對傳統HBP和優化后的HBP的溫度場模擬,形成熱場分布云圖;④進行打印驗證,將相同模型不同HBP的打印效果進行對比,以驗證優化和仿真的合理性。

1 HBP的工作原理分析

FDM快速成形機分為封閉型和開放型兩種,對于封閉型快速成形機,打印空間與外部溫度交換較少, HBP在封閉環境下工作時,溫度交換主要集中在打印空間內部,成形期間打印空間內部溫差小,對于最終成形件,會一定程度地避免收縮問題。但是對于開放型快速成形機,打印空間與外部空間直接連接,打印空間的溫度直接取決于外部空間溫度,且HBP也會與外部空間進行大量熱交換,導致HBP中心區域與邊界區域有溫度差,打印過程中對成形件加熱不均勻,使得成形件對平臺的附著力不同,進而加劇了成形件收縮現象的發生[2]。

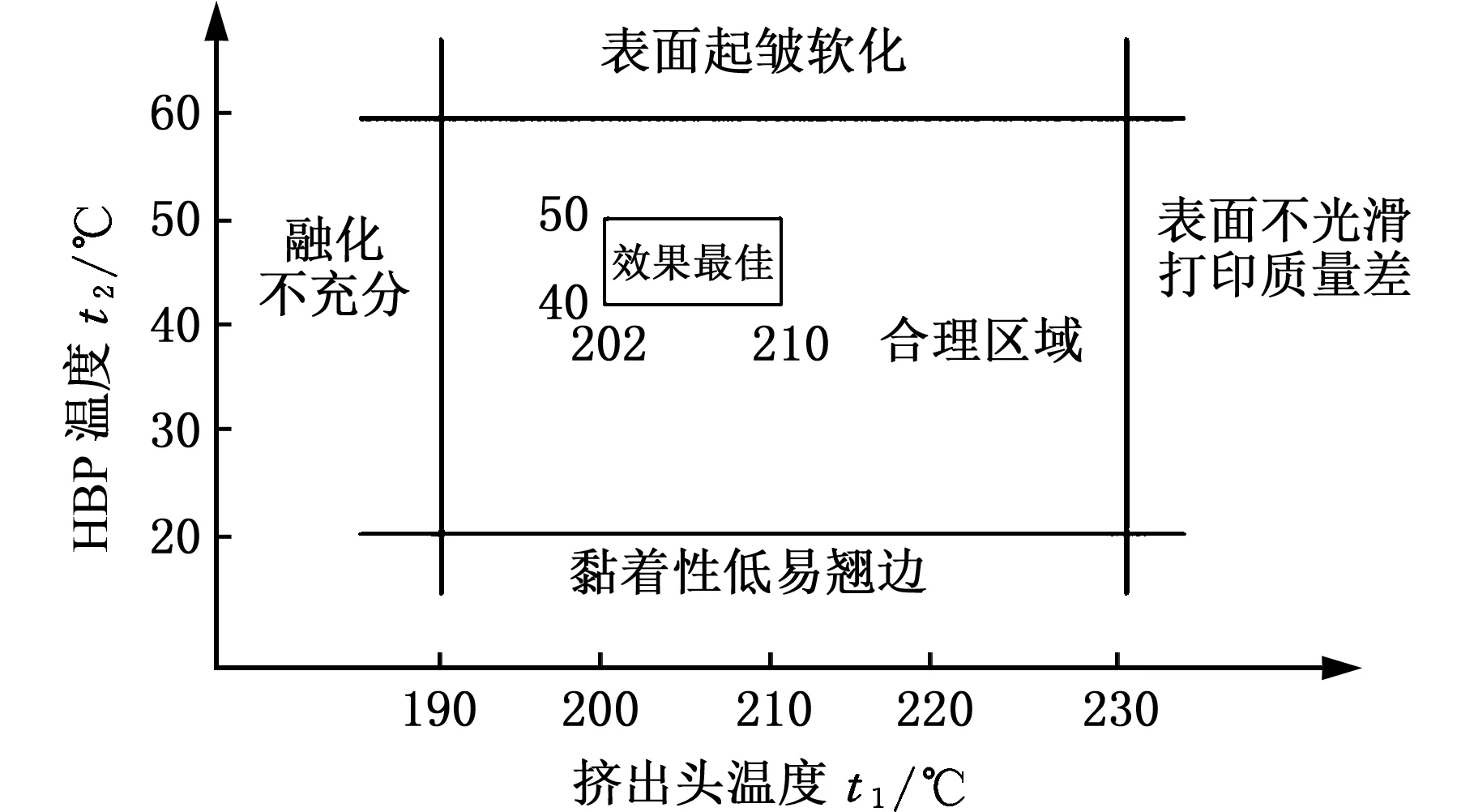

PLA(polylactic acid)材料熔點為175~180 ℃,根據實際測量結果,打印溫度在202~210 ℃時材料擠出效果最佳,而HBP溫度在40~50 ℃時,成形件對打印平臺的黏著性最好,不會發生收縮現象。打印過程中最佳溫度范圍如圖1所示。

圖1 擠出頭和HBP打印溫度范圍Fig.1 Extrusion head and HBP print temperature range

HBP主要通過電阻熱效應來加熱,電流通過電阻產生熱效應,通常加熱功率為240 W,在12 V電壓條件下,電阻約為2 Ω,電流為6 A。

HBP的溫度控制過程如下:由系統每隔20 ms讀取溫度傳感器上的模擬數值,經過12位模數轉換器(analog-to-digital converter,ADC)轉換成數字量,再通過系統設定的轉換規則將數字量轉換為十進制溫度值,這個過程通過定時器中斷完成;然后將讀取得到的溫度值和設定的溫度值進行比較,最后通過PID控制調節法來輸出控制加熱電路通斷的信號(PWM波),控制HBP加熱的啟停,從而對HBP溫度進行調控。控制流程如圖2所示。

圖2 HBP控制系統流程圖Fig.2 HBP control system flow chart

2 HBP的溫度數值模擬

使用HBP有助于防止翹曲,從而可提高打印質量。被擠出的耗材冷卻時會稍微收縮,而當耗材在HBP上進行成形時,材料在成形過程中會保持一定的溫度,從而保證材料在熔點以下冷卻時更均勻地收縮。使用HBP通常會產生更高質量的成品。市面常見的HBP是PCB_heatedbed_MK2(下文簡稱MK2)。

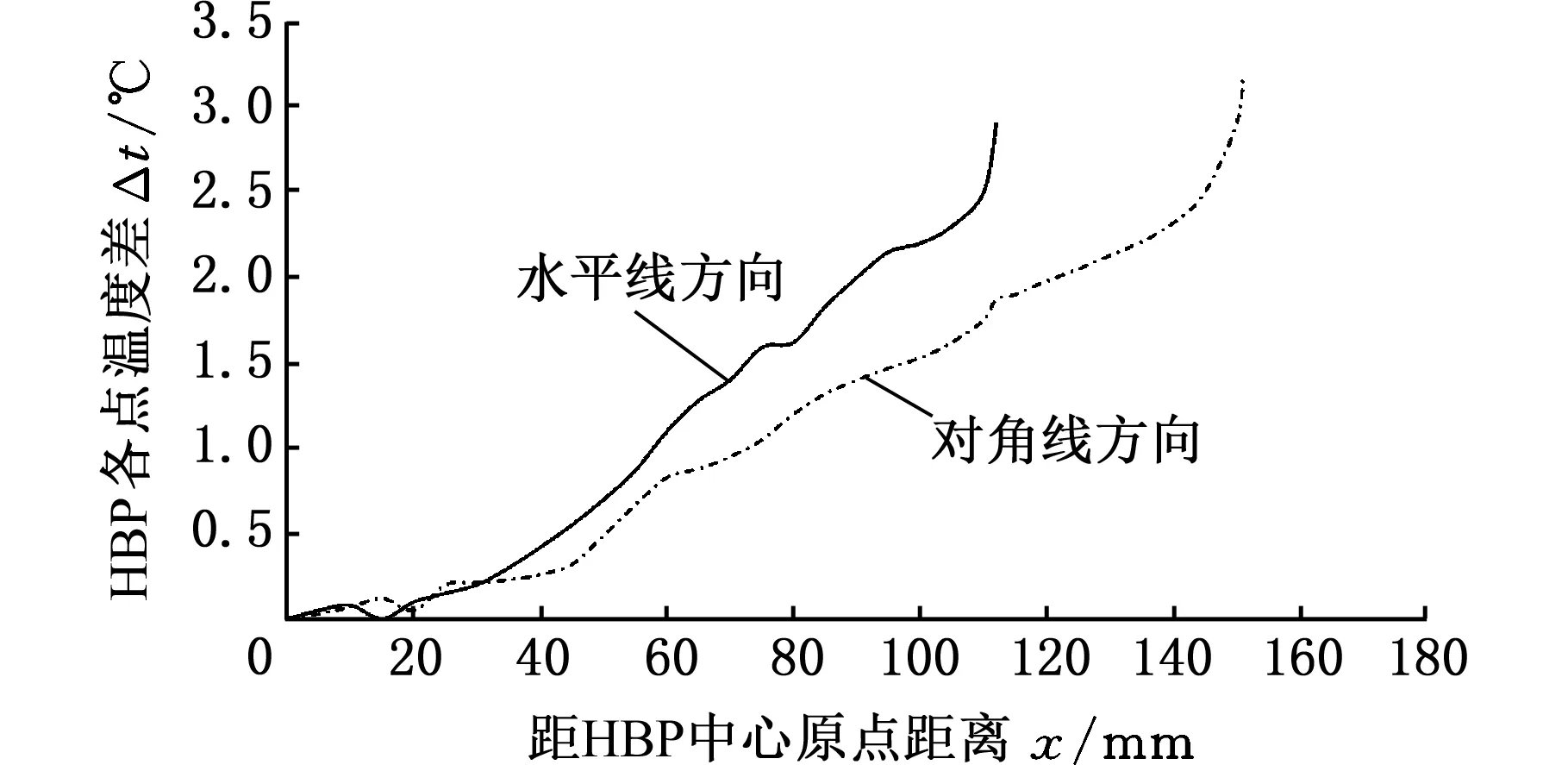

HBP需要6A的電流才能工作,在供電電壓與3D打印機供電電壓相同(即12 V)時,HBP的電阻就要求控制在2 Ω內。在印刷電路板(printed circuit board,PCB)制版時,HBP的電阻完全取決于PCB的敷銅量[3]。MK2往往是將PCB板分為4個區域進行并聯分區加熱,這樣可以使得加熱時間縮短。但分區時是將整個PCB板進行四等分,各個區域線長線寬相等,這樣也保證了加熱時各個區域發熱量相等,但是HBP的邊界區域相對面積更大,與外界產生的熱交換和熱傳導更多。通過使用紅外溫度探頭對MK2各點溫度進行采集,溫度差采集結果如圖3所示。

圖3 HBP溫度差曲線圖Fig.3 HBP temperature difference graph

MK2基本尺寸為214 mm×214 mm。由溫度采集結果可以看出,HBP在加熱后表面溫度并不是均勻分布的,即HBP并不是以恒定溫度對模型進行加熱,溫度絕對誤差為3.2 ℃。FDM成形在本質上是利用高溫將材料融化成半流動液態型,根據分層數據控制打印噴頭擠出,堆疊形成打印產品[4]。在打印過程中,材料經過擠出頭時,溫度在200 ℃左右,在HBP上冷卻時,由于邊界與中心溫度不同,導致材料冷卻收縮率不同,當HBP絕對溫度差過大時,不僅沒有避免成形件收縮翹邊現象,反而會加劇這種現象發生。對于ABS材料和PLA材料來說,如果要求成形件精度在誤差允許范圍內,就要求HBP的絕對誤差小于1 ℃。

在HBP溫度場分析中,由傅里葉熱傳導定律和能量守恒定律可以得到HBP溫度場系統的熱平衡方程,即熱傳導方程:

(1)

式中,ρ為材料密度;c為材料質量熱容;T為溫度;t為時間;Kx、Ky、Kz分別為x、y、z方向上的熱導率;Q為原料凝固釋放的熱量,其符號放熱為正,吸熱為負。

系統溫度T為恒定值,計算穩態解時

(2)

所以,系統穩態時溫度場熱量平衡方程為

(3)

計算該公式時需要考慮溫度場應用計算中的三種邊界條件,分別是:

(1)第一類邊界條件。邊界面上的溫度分布為常數,與時間無關,不隨時間t的變化而變化,即

(4)

(2)第二類邊界條件。在邊界面上熱流密度已知的情況下,有

(5)

式中,cosx、cosy、cosz分別為x、y、z軸上邊界面沿法線的余弦值;φ(t)為熱流密度,且為與時間無關的常數,J/(m2·s)。

(3)第三類邊界條件。當任意邊界面溫度已知為Tb時,且已知表面傳熱系數為h時,此時物體與外界發生熱傳導,可以用以下公式表示:

(6)

式中,Tf為環境溫度。

由于HBP多為熱對流方式對熱量進行傳導和交換,本次模型仿真采用第三類邊界條件,所以式(6)可以轉換為牛頓冷卻公式:

Q=h(Tb-Tf)S=hSΔT

(7)

φ(t)=h(Tb-Tf)=hΔT

(8)

式中,S為接觸面積;ΔT為溫度差。

從式(7)、式(8)可以看出,HBP與外界進行熱量傳遞的主要影響因素有傳熱系數h、溫度差ΔT和HBP與外界接觸面積S,所以,對HBP溫度場的優化應從這3個方面進行考慮。

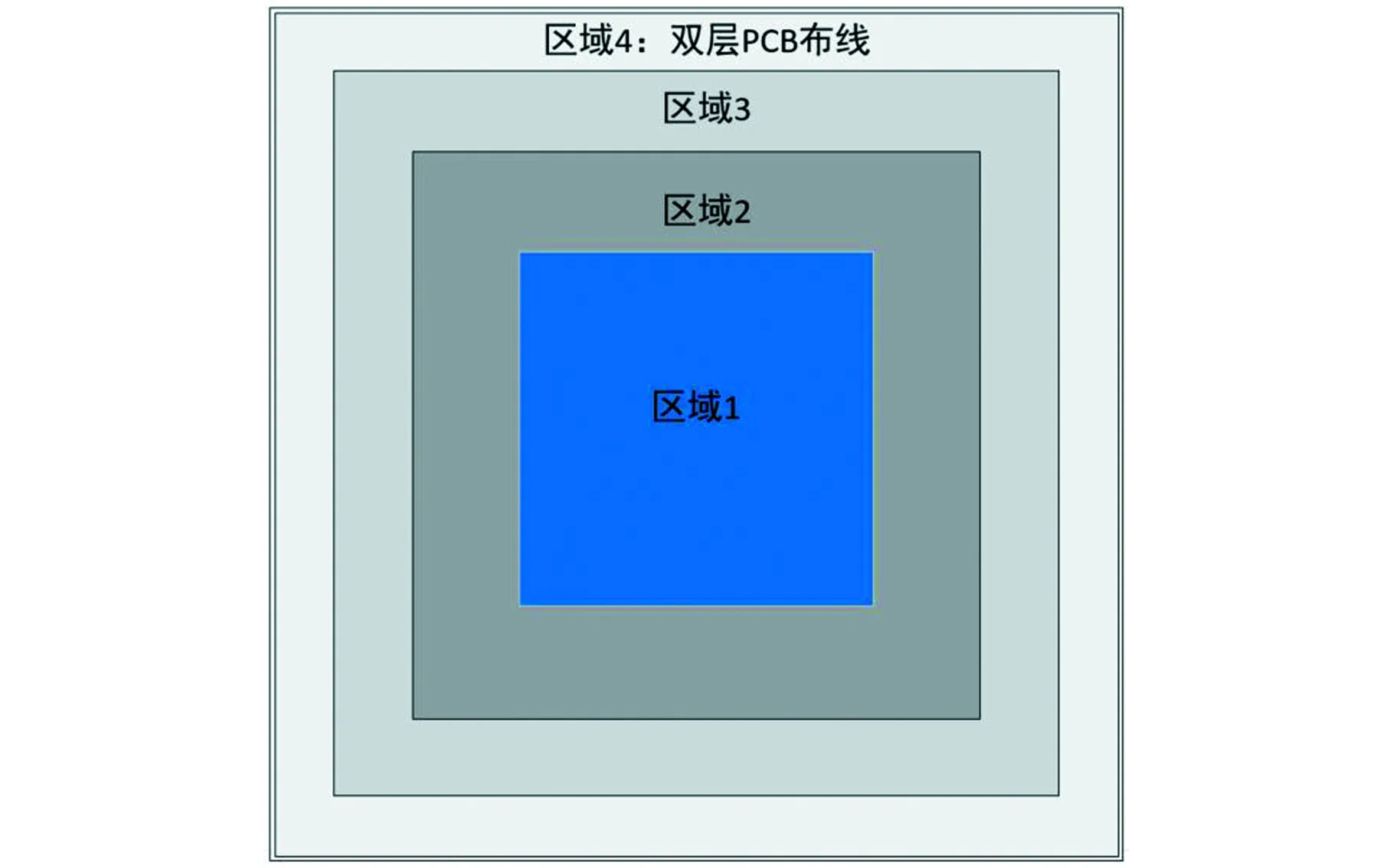

優化前HBP在PCB布線時將供電線分布在HBP的兩側,由于供電線的線寬要遠大于發熱區域的線寬,相對電阻小,所以邊緣區域發熱量不足。在實際加熱過程中,邊緣區域溫度就會較中心區域更低,并且通過對優化前HBP溫度場仿真和熱傳導公式推導,驗證了優化前HBP等分加熱區域對邊界面加熱效果并不理想,邊界面與外界接觸的面積更大,熱量傳遞更多,直接導致邊界面與中心區域溫度差過高,無法滿足高精度成形件對精度的要求。根據傅里葉熱傳導定律和牛頓冷卻公式的推論,及傳熱系數h、溫度差ΔT和與外界接觸面積S3個影響HBP溫度均衡的重要條件,對加熱區域重新進行劃分,并單獨為邊界面區域分區。經過驗證,通過增加邊界面區域的發熱量來實現溫度補償是減小HBP溫度差的有效方法。圖4和圖5分別為優化前和優化后HBP的分區加熱示意圖。

圖4 優化前HBP分區加熱示意圖Fig.4 HBP partition heating diagram before optimization

圖5 優化后的HBP分區加熱示意圖Fig.5 HBP partition heating diagram after optimization

通過Alitum Designer重新規劃HBP的PCB布線設計,將HBP單層板升級為雙層板,將供電線與加熱線分離,使得加熱區在HBP的面積中占比更高。對區域進行重新劃分,單獨為邊界區域分區,并且通過減小邊界區域的線長和線寬,使得邊界面區域在加熱過程中發熱量更高,實現溫度一次補償。

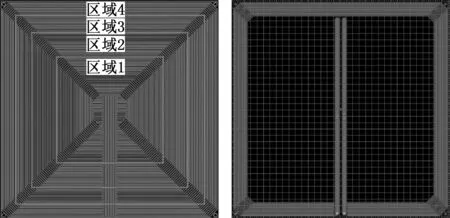

在邊界區域(圖5的區域4)實行雙層布線。正常工作時邊界面的雙層PCB布線同時工作,實現溫度二次補償,使得HBP各區域溫度更為均衡,避免成形過程中材料受熱不均勻導致的收縮形變。圖6為優化后HBP的PCB布線圖。

(a)正面圖 (b)背面圖圖6 優化后HBP的PCB布線正面圖和背面圖Fig.6 Optimized PCB layout of HBP front view and rear view

3 HBP溫度場實驗驗證

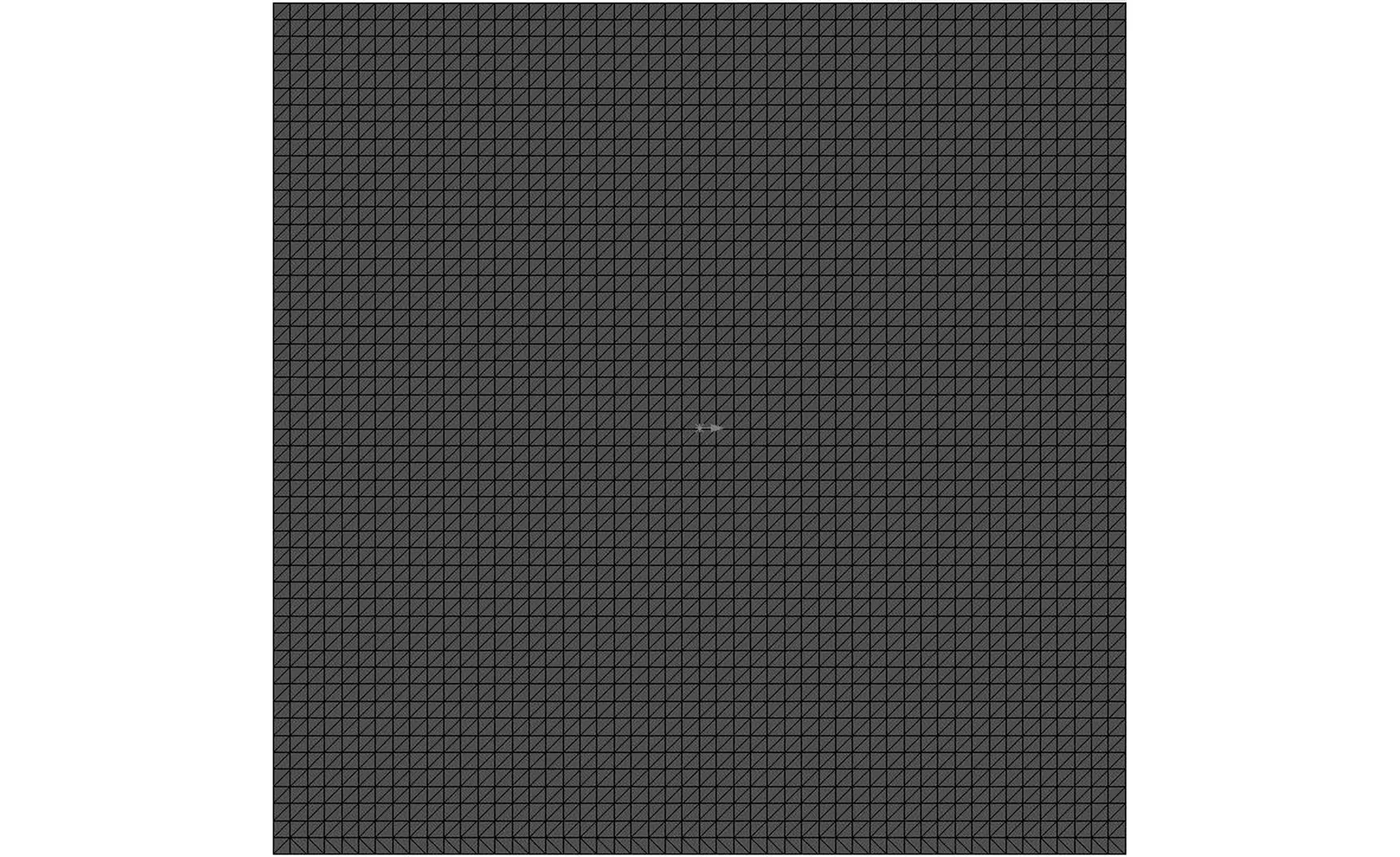

本文通過FloTHERM軟件[5]分別對優化前和優化后HBP的PCB模型進行溫度場仿真。通過Altium Designer將MK2的PCB模型轉化為FloEDA格式導入到FloTHERM中,為了模型的熱仿真能盡可能地接近真實值,基于有限單元法對HBP進行網格劃分,在網格劃分過程中,在保證精度的同時還需要考慮仿真計算速度(即相鄰網格之間溫度差不超過0.1 ℃)。以此為基準,將設計好的PCB模型導入FloTHERM中,采用FloTHERM的計算流體動力學和數值傳熱學來解算PCB的溫度分布,進行有限元劃分。劃分后的HBP網格如圖7所示,共劃分為63 463個單元和102 431個節點。

圖7 HBP溫度仿真網格劃分Fig.7 HBP temperature simulation grid

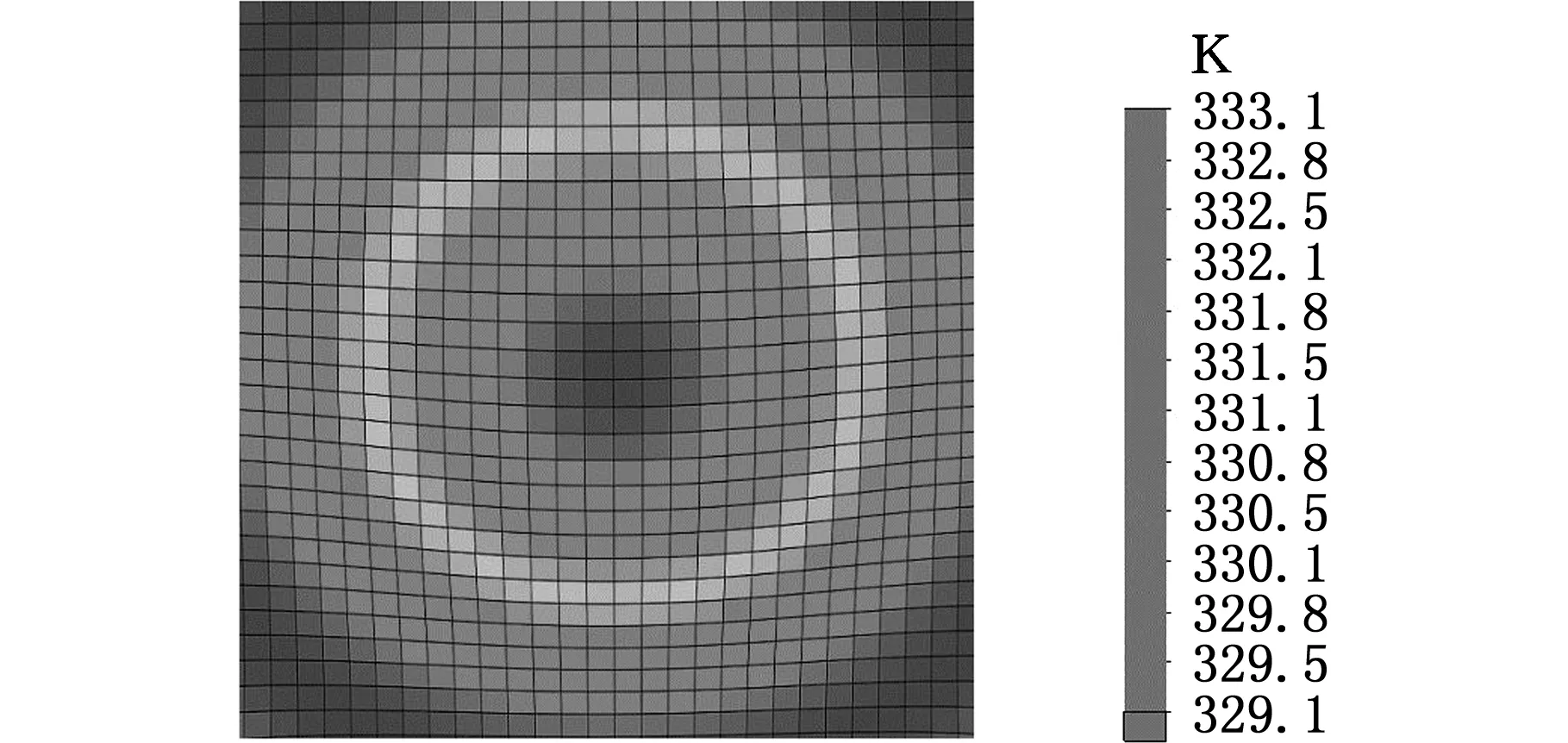

在完成網格劃分后就可以對MK2溫度場進行分析計算,由于HBP在正常工作情況下最主要的溫度交換方式是熱傳導和熱輻射,所以在選擇計算模式時需要選擇熱輻射計算,環境溫度選擇為20 ℃。在計算過程中,先進行熱輻射交換因子計算,再開始后續的計算工作,運算完成后會生成溫度場分布云圖,在云圖中可以得到計算模型的最高溫度、最低溫度和詳細的溫度分布情況[6]。MK2溫度分布云圖見圖8。

圖8 環境溫度為20 ℃時MK2溫度分布云圖(優化前)Fig.8 MK2 temperature profile at 20 ℃ ambient temperature(before optimization)

從圖8中可以得出,優化前MK2絕對溫度差為3.3 ℃,實際測量溫差(3.2 ℃)也與仿真結果極為接近,驗證了測量和仿真的一致性。在云圖中可以更直觀地看到由于供電線在MK2的邊緣,發熱量不足,使得邊界面與中心區域形成較大的溫差,這對快速成形過程中大體積成形件的模型精度會造成極大影響,嚴重影響成形精度。

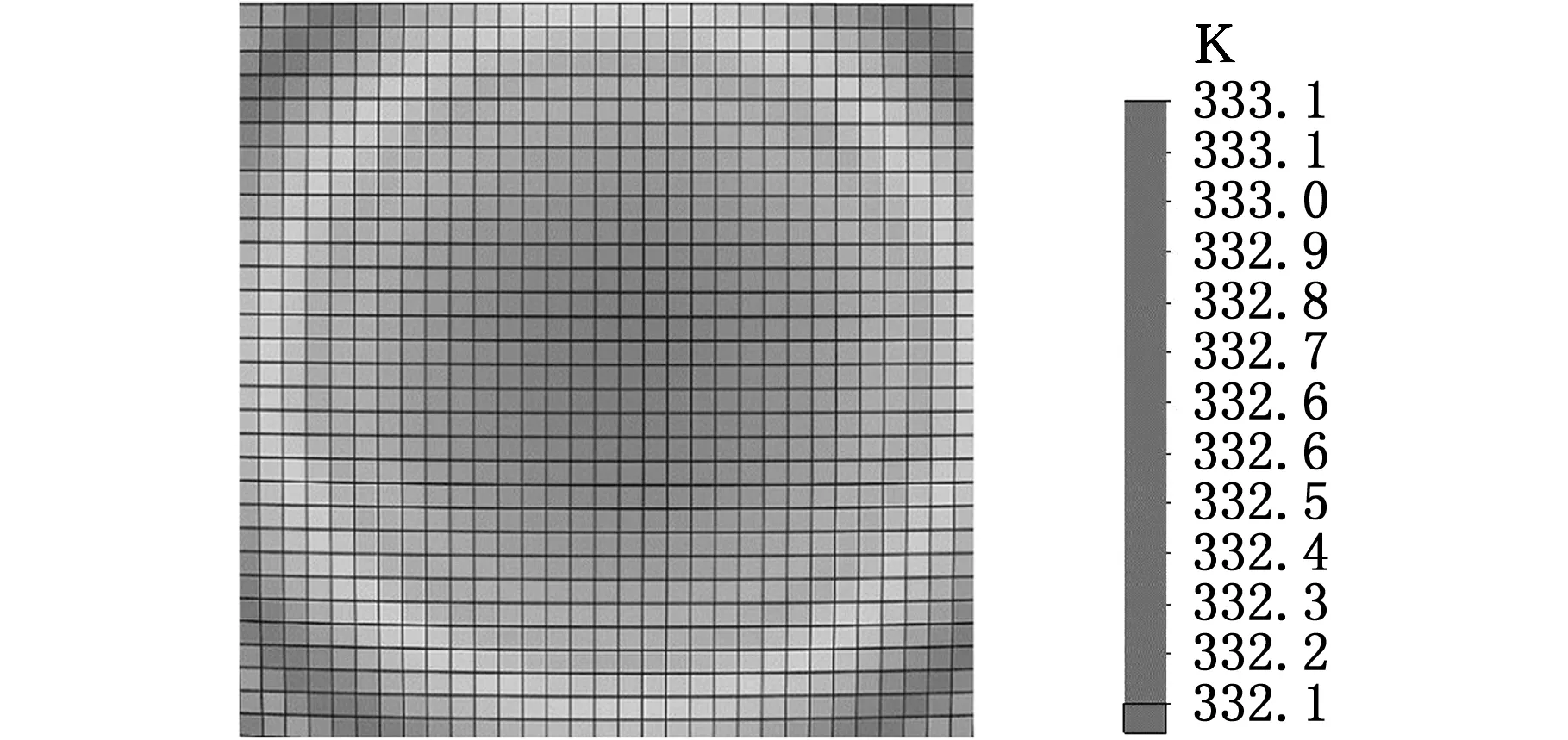

將優化后HBP的PCB模型導入到軟件FloTHERM中,分別設置環境溫度為0 ℃和20 ℃進行仿真,得到相應的分布云圖見圖9和圖10。

圖9 環境溫度為0 ℃時MK2溫度分布云圖(優化后)Fig.9 MK2 temperature profile at 0 ℃ ambient temperature(after optimization)

圖10 環境溫度為20 ℃時MK2溫度分布云圖(優化后)Fig.10 MK2 Temperature profile at 20 ℃ ambient temperature(after optimization)

從圖9、圖10中可以得出,當外界溫度為0 ℃時,邊界面與中心區域絕對溫度差為0.9 ℃,當外界溫度為20 ℃時,邊界面與中心區域絕對溫度差為0.3 ℃,遠遠小于MK2優化前的溫度差3.2 ℃,顯著地減小了溫度差,使得HBP溫度更加均衡。

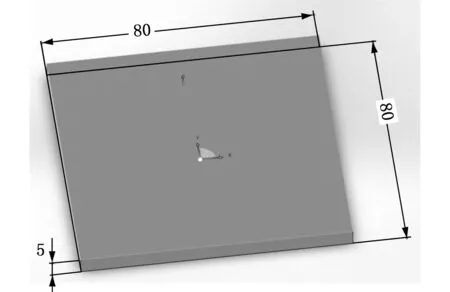

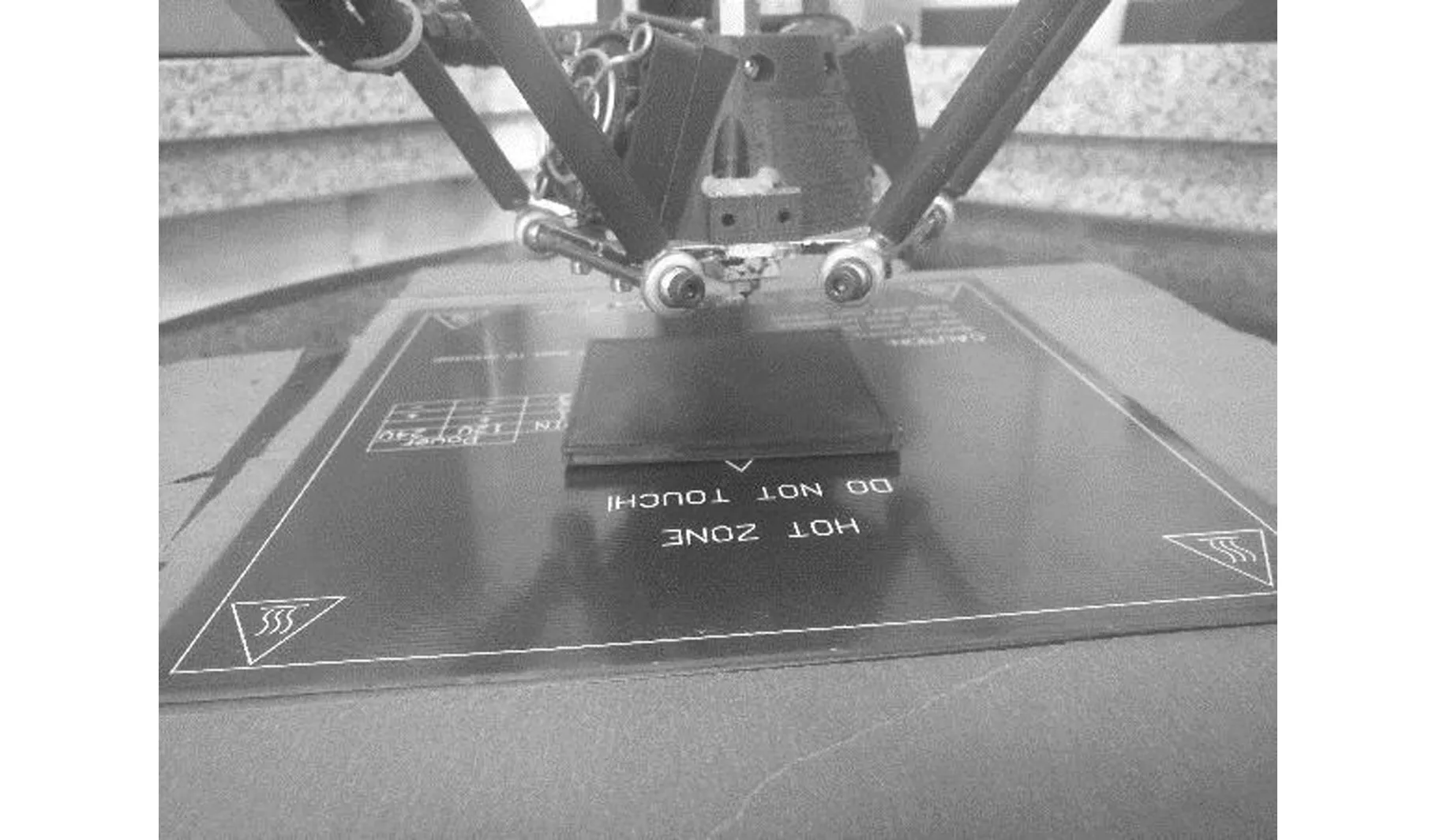

通過上述對兩種HBP溫度數值仿真可以看出,優化后的HBP模型在溫度均衡性上明顯優于優化前的MK2。下面將通過實驗對2種不同HBP的打印效果進行驗證。實驗材料采用直徑為1.75 mm的PLA絲材,為了更好地體現HBP對打印效果的影響,選用沒有封閉成形室的3D打印機。在正常打印過程中,方形平板模型是最容易產生翹曲變形的模型,方形模型尺寸為80 mm×80 mm×5 mm,模型如圖11所示。

圖11 方形平板模型Fig.11 Square tablet model

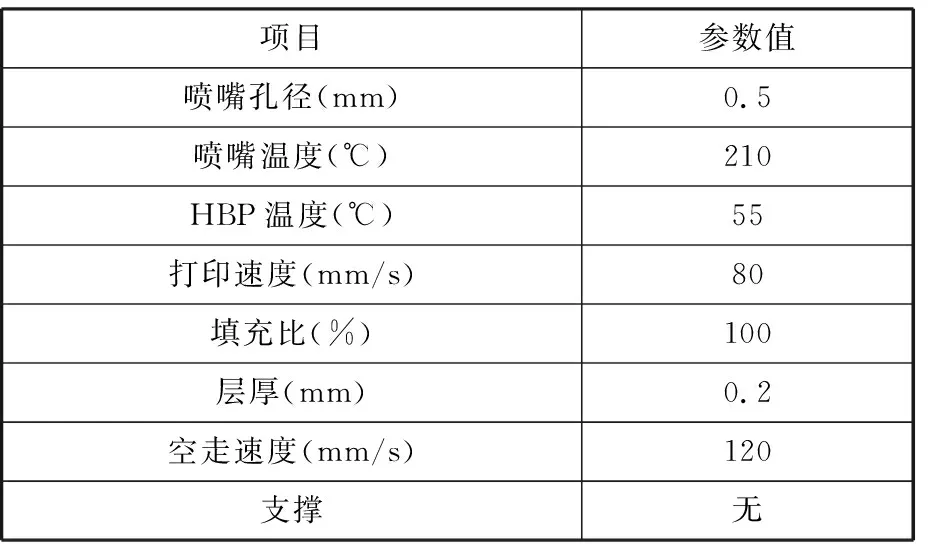

在打印過程中,為了驗證溫度對成形精度的影響,需要對FDM快速成形機的HBP溫度、擠出頭溫度、打印速度、噴嘴尺寸等參數進行統一設置,各項參數配置見表1。

表1 設備各項參數表

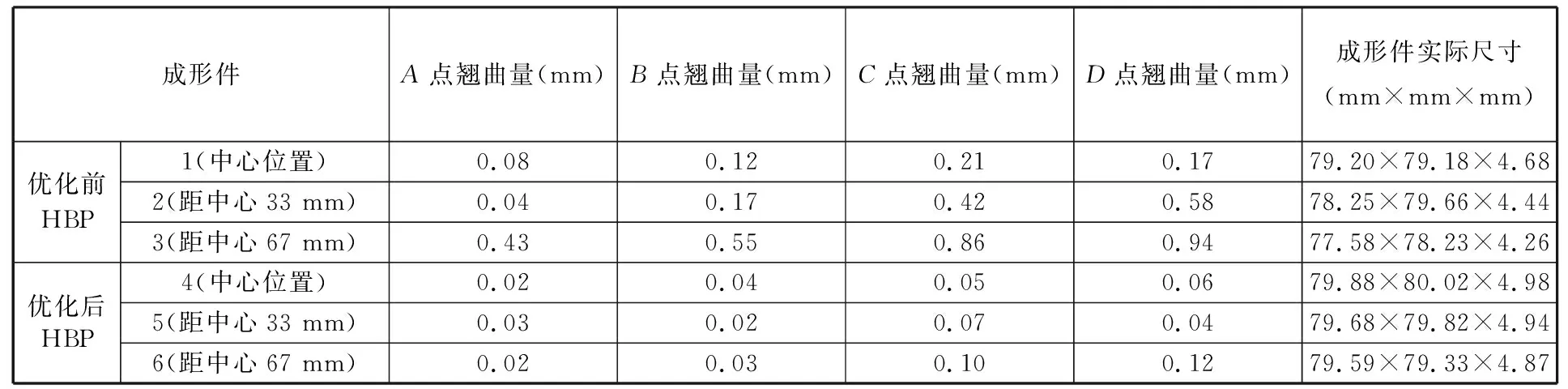

在環境溫度為20 ℃時分別使用不同HBP對矩形平板模型進行打印,將模型的中心分別放在HBP中心、距HBP中心33 mm和距HBP中心67 mm處進行打印。將方形平板模型的4個角分別定義為A、B、C、D點,其中,在距中心33 mm處和距中心67 mm處2種情況下,靠近HBP邊緣的2個點為C、D點,靠近HBP中心的2個點為A、B點。A、B、C、D四點位置分別如圖12所示。當矩形平板模型在HBP中心處進行打印時,A、B、C、D點位置如圖13所示。

圖12 測量點位置示意圖(距中心67 mm)Fig.12 Location of measuring points (67 mm from the center)

圖13 測量點位置示意圖(中心位置)Fig.13 Location of measuring points (central location)

打印完成后,分別測量模型各點翹曲量和實際尺寸,與理論模型進行對比。打印后的模型效果如圖14所示。實際測量數據見表2。

圖14 打印完成模型Fig.14 Print complete model

表2 模型尺寸測量數據

其中,成形件1~6分別是在2種不同HBP的中心位置、距中心33 mm和距中心67 mm處成形,其中距中心67 mm處的2個成形件的CD邊與HBP邊界面重合。從實驗數據可以看出,成形件在實際成形過程中都發生了收縮翹曲變形現象。其中,優化前HBP打印出來的成形件翹曲量明顯大于優化后HBP打印出來的成形件翹曲量;距中心67 mm處的成形件由于CD邊與HBP邊界面重合,翹曲量遠大于在HBP中心位置成形件的翹曲量。

在4個角點的形變中,位于中心位置的成形件4個角點翹曲量基本相同,其余成形件的C、D點翹曲量較大,A、B點翹曲量較小,驗證了HBP溫度不均衡導致了形變的產生,且成形件整體尺寸變小。

4 結語

通過實驗可以看出,在減小成形件翹曲變形方面,優化后的HBP要明顯好于優化前的HBP,驗證了HBP溫度是影響成形件收縮的主要原因,并且優化后的HBP在中心位置的成形件形變量極小,成形尺寸與原模型相差無幾,大大提高了FDM打印成形精度。然而,成形件收縮變形的根本原因是層間應力,通過優化HBP溫度可以有效減小翹曲變形現象的發生,但是無法徹底避免。

在實際成形過程中,還可以通過提高環境溫度、減小打印層厚、降低打印速度等方式來更好地對成形件收縮變形進行優化[7]。