應力分析在管道設計過程中的優化及指導

李家棟,徐錦煌

(1.揚子石化——巴斯夫有限責任公司,江蘇 南京 210048;2.凱米拉化學品有限公司,江蘇 南京 210048)

石油化工、天然氣生產過程中往往伴隨著極端的溫度及壓力變化,用于輸送這些介質的管道通常為壓力管道[1]。壓力管道由于通常傳輸這類極端溫度及壓力的介質,其安全與否對整個裝置的安全尤為重要。對于此類管道,國內以及國外相關規范標準均有明確的要求,必須對其進行應力分析[1-4]。

管道應力分析分為靜力分析和動力分析,其目的在于使管道應力在規范的許用范圍內、使設備管口載荷符合制造商的要求或公認的標準、計算出作用在管道支吊架上的荷載、幫助配管優化設計等。管道應力分析是一項復雜而系統的工作流程,分析結果的可靠性以及優化方案的合理性不僅取決于模型的準確性,更與分析人員的相關經驗密不可分。通常對于簡單的管道,根據相關的經驗即可判斷出應力是否超標,但對于復雜管系,往往必須通過借助于應力分析軟件的計算,根據計算結果,給出相關的優化方案[5-6]。CAESAR II作為目前主流的應力分析軟件,在工程設計過程中對極端工況下的管道的布置優化,支架的合理設置,管口載荷的有效控制等發揮了重要作用,為工程設計人員提供了可靠的計算結果,確保設計方案的安全合理[7-8]。下面就針對管道應力的判斷標準以及分析過程中經常遇到的典型問題進行分析討論。

1 管道應力計算判斷依據

在管道應力校核中,根據產生應力載荷的不同,通常將應力分為一次應力和二次應力兩大類[9]。其中,一次應力是由于壓力、重力和其他外力載荷的作用所產生的應力;二次應力則是由于熱脹、冷縮、端點位移等位移載荷的作用所產生的應力。一次應力以及二次應力的校核條件如下:

一次應力的校核條件為[2]:SL≤Sh

SL為由管道及其組件的內壓,自重,以及其它持續荷載所產生的縱向應力之和;Sh為操作工況下最高金屬溫度的材料基本許用應力。

上述一次應力校核條件中的內壓、自重等持續載荷,是指持續作用于管道上的載荷。但是并不是只有持續載荷能夠產生一次應力,風或地震等偶然載荷作用時引起的也是一次應力[9]。由持續載荷和偶然載荷引起的軸向應力的總和不應超過環境溫度下材料的基本許用應力的1.33倍[2]。

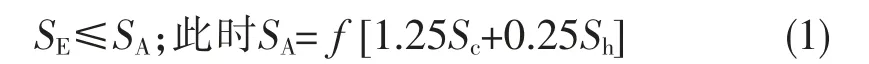

二次應力的校核條件為[2-3]:

對于熱(位移)應力范圍計算結果SE,應滿足:

如果Sh大于SL,其差值可以加在0.25Sh項,上面的公式則變為:

其中:SC—操作工況下最低金屬溫度的材料基本許用應力;SA—許用的位移應力范圍;Sh—操作工況下最高金屬溫度的材料基本許用應力;SE—熱(位移)應力范圍;SL—由管道及其組件的內壓,自重,以及其它持續荷載所產生的縱向應力之和。

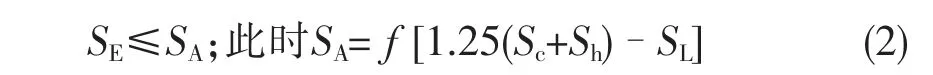

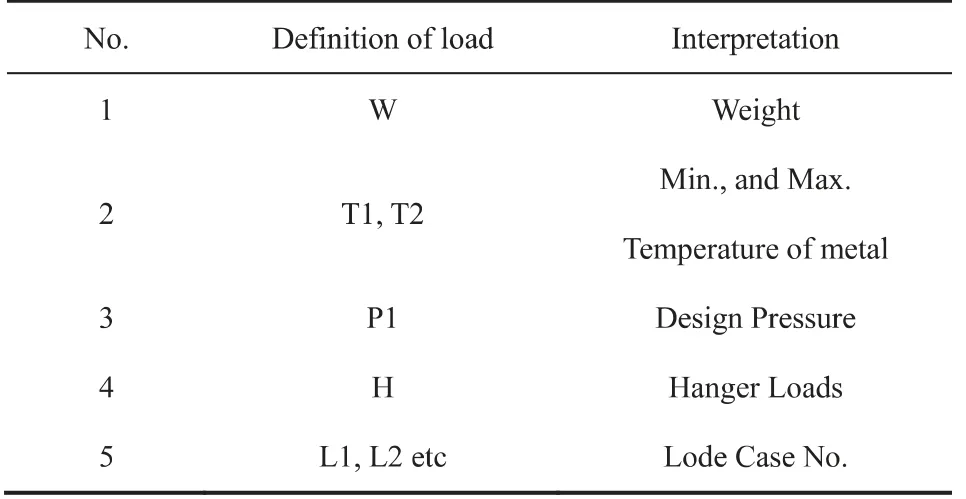

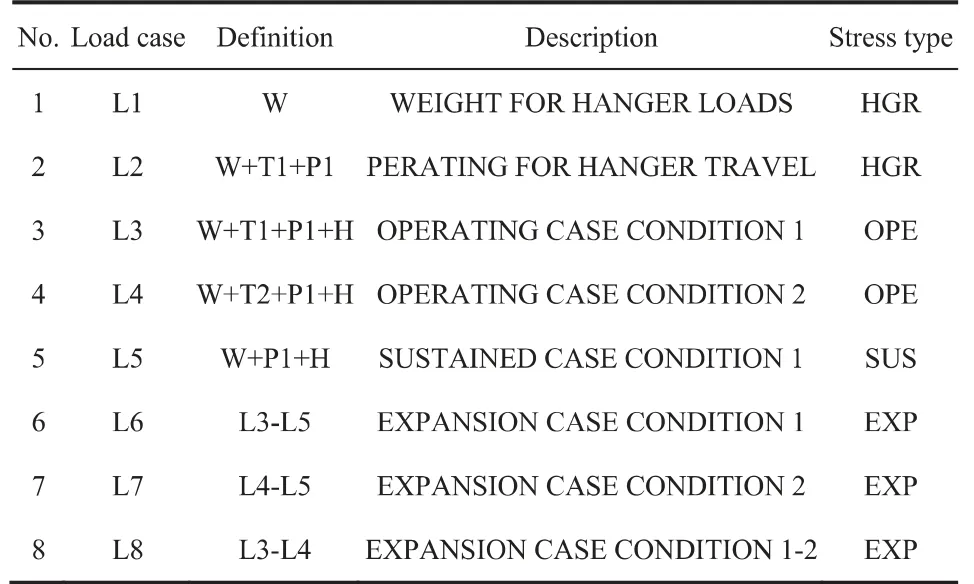

采用CAESAR II進行應力計算需要對相關工況進行定義及組合,其工況的組合具有很高的靈活性。既可以直接按照軟件推薦的工況組合進行計算,也可以根據需要自行對分析工況進行組合。關于工況的組合方法不在本次討論的范圍內,本次所有給出的案例其計算工況均采用軟件推薦的工況進行計算。表1為相關分析工況的組成要素,表2為工況組合列表。

表1 載荷定義一覽表Table 1 List of load definition

表2應力分析工況組合Table 2 The load cases of stress analysis

2 管道優化設計

2.1 管道走向的優化

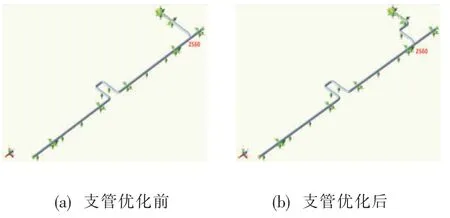

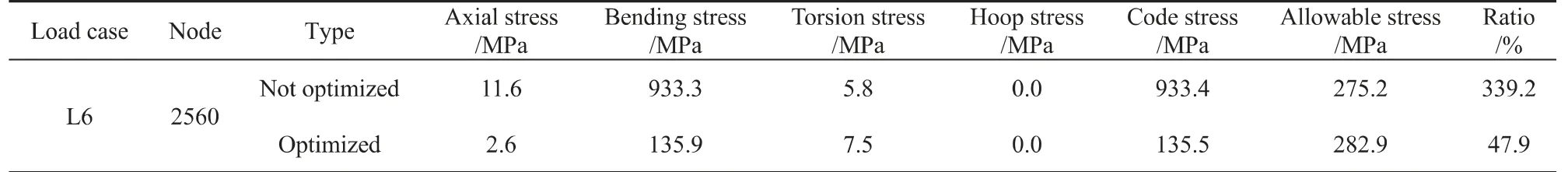

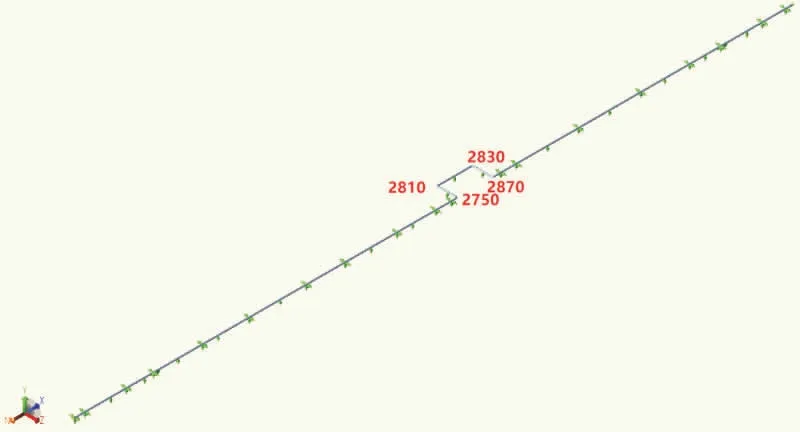

在進行管道的設計時,需要考慮諸方面因素,如管道尺寸的大小、位置的分配、走向優化、以及支架的位置及其形式。對于一些極端工況下的管道如LNG管道,受制于配管經驗,有時會考慮的不夠周到合理,導致管道的應力超標。對于這類問題,通過借助CAESAR II對相關管道進行應力計算,即可對應力超標部分的管道進行調整和優化。圖1(a)所示為部分支管連接到主管上的未優化的管道應力計算模型圖,管道輸送的介質為LNG,正常操作溫度約為-161°C,應力計算結果見表3。

圖1 支管走向優化前后的LNG管道應力計算模型Fig.1 Stress analysis models of LNG pipelines before and after branch pipe optimization

由表3可知,支管與主管連接三通處的二次應力為339.2%,超過了規范應力的要求。由于二次應力通常是由于管道的熱脹冷縮引起的,而LNG一類的介質由于其極端的低溫,所引起的位移量通常較大。因此此處三通的二次應力超標說明,支管的布管方案不足以吸收因溫度變化所引起的位移,需要對連接的支管柔性進行優化。通過借助CAESAR II軟件,對管道走向進行了優化,其優化后的管道走向如圖1(b)所示,計算結果見表3。由表3可知,此優化調整后的管道二次應力完全滿足規范應力的要求。

表3 支管走向優化前后的LNG管道的應力計算結果對比Table 3 Comparison of stress analysis results of LNG pipelines before and after branch pipe optimization

2.2 管口載荷的優化

在進行相關管道的設計工作時,與設備管口連接的管道,通常是設計的難點,也引起了許多技術人員的關注及研究[10-14]。管道的走向是否合理,以及此布置方案所產生的管口載荷是否滿足要求,有時僅僅根據設計人員的經驗是無法進行判斷的,此時必須要借助相關的計算軟件進行計算。通常采用CAESAR II可以方便的得到管口載荷的理論計算值,從而可以判斷出管道的設計是否合理。

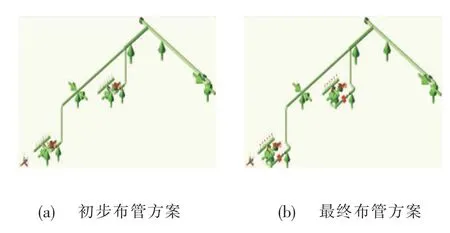

圖2(a)是液氮汽化器及其進口的管道初始布置方案的應力計算模型。由于液氮的操作溫度為-196°C,因此管口載荷較為苛刻。制造商提供的管口載荷值以及該初步布管方案的管口載荷計算值見表4。

圖2 液氮汽化器初步布管及最終布管方案管道應力計算模型Fig.2 Pipeline stress analysis models for preliminary and final piping schemes of liquid nitrogen vaporizer

表4制造商提供載荷及優化前后液氮汽化器管口載荷一覽表Table 4 Manufacturer's loads and calculated loads before and after optimization for nozzle of liquid nitrogen vaporizer

由表4可知,按初步配管方案得到的管口載荷值超過了制造商提供的載荷。對比制造商提供的管口載荷值可知,之所以管口載荷超標,一方面是由于制造商提供的管口載荷偏小,對布管的柔性要求非常苛刻;另一方面也說明管道的走向需要進一步進行優化。

通過借助CAESAR II對相關的優化方案進行計算及調整后,最終確認了最為優化合理的布管方案。最終布管方案的管道應力計算模型見圖2(b)。由圖2(b)可知,通過在管口附近設置X以及Z方向的小Π型彎,大大改善了管道的柔性;同時通過在管道上與管口中心軸對齊的位置處設置固定支架,有效隔絕了管系的收縮造成的影響傳遞至管口上。此方案的管口載荷應力計算結果見表4。由表4可知,此方案能夠滿足制造商對管口載荷的要求,說明采用最終優化后的布管方案是可行的。

2.3 管道支架的設置及其優化

如何合理的設置支吊架的位置及形式一直是管道設計過程中的一個重點[15-18]。在設計過程中,一般管道工程師會按經驗繪制配管研究圖,并根據研究圖建立CAESAR II的相關應力計算模型并初步確認支吊架的位置及形式。根據應力計算結果,可以方便的判斷出支吊架的設置是否合理,對不合理的設置則可根據具體的計算結果進行調整,最終得到合理的布置方案。通過上述方式,可以有效的提高管道設計工作的質量。

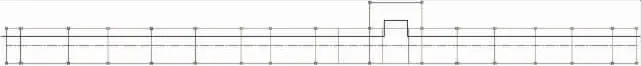

圖3是一LNG管道在管廊上的配管研究圖。圖中只布置了管道的基本走向,未對具體的支吊架的位置及形式進行確認。同時考慮到輸送的介質為極端低溫的LNG,此段管道設置了Π型彎,以吸收低溫造成的管道收縮產生的位移。根據配管研究圖,并結合管廊上支吊架的設置經驗,在CAESAR II中建立相關應力計算的模型,其模型見圖4,表5是此LNG管道的應力計算結果。

圖3 管廊LNG管道配管研究圖Fig.3 The research drawing of LNG pipeline on pipe rack

圖4 管廊LNG管道應力計算模型Fig.4 Pipeline stress analysis model of LNG pipeline on pipe rack

表5的計算結果顯示,此管道的二次應力超過規范要求,且發生二次應力超標的位置均位于Π型彎的彎頭處,說明研究圖中的Π型彎臂長過短,導致不能完全吸收極端低溫導致的管道位移。通過對Π型彎的臂長進行調整計算后確定,將Π型彎的臂長增加5m,即可解決二次應力的超標問題。而一次應力以及操作工況下均未發生超標,說明按經驗布置的支吊架的位置及形式是完全合理的。

表5 管廊LNG管道應力超標一覽表Table 5 List of stress exceeding standard of LNG pipeline on the pipe rack

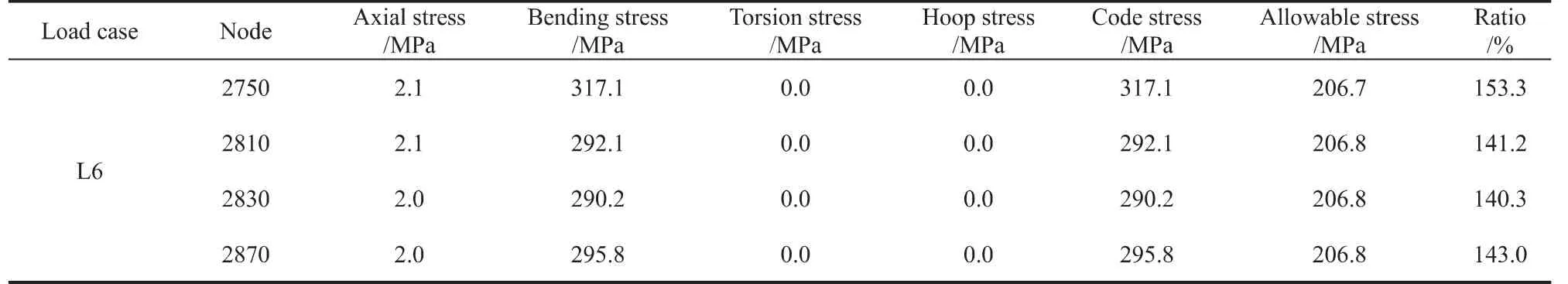

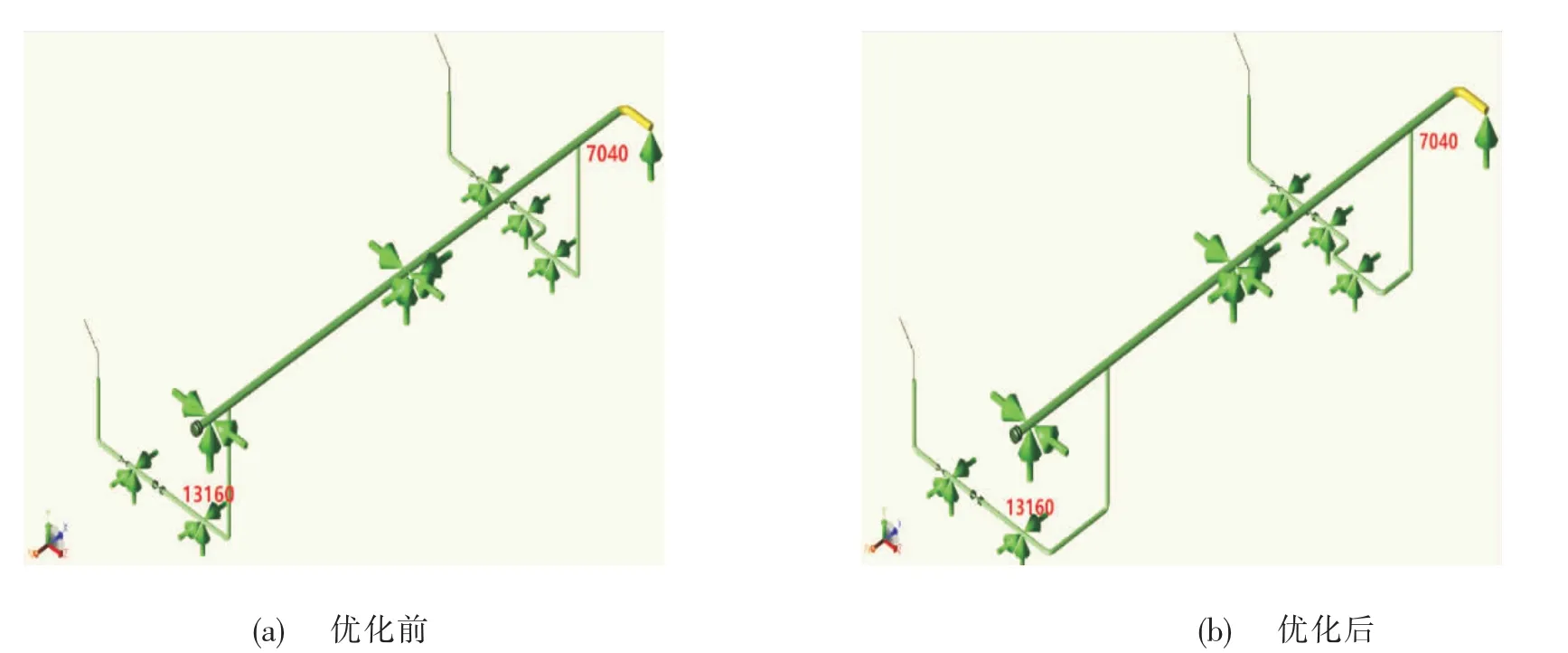

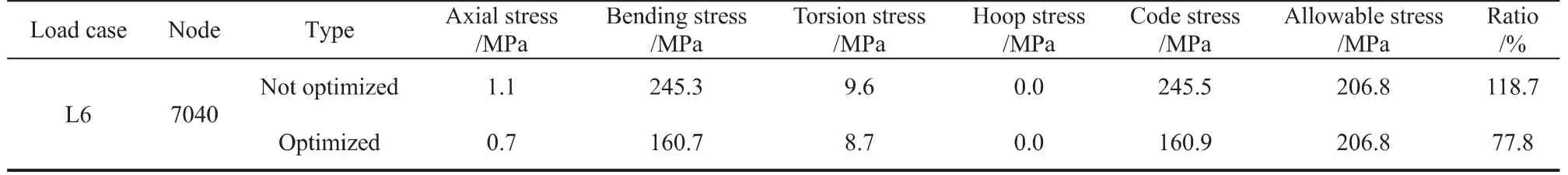

圖5(a)是與管口相連的一段LNG管道初始布置的應力計算模型。此段管道從LNG主管上引出支管并連接至設備管口,其應力計算結果見表6。

圖5 優化前后與設備管口相連LNG 管道應力計算模型Fig.5 Stress analysis models of LNG pipeline connected to equipment nozzle before and after optimization

表6 與設備管口相連LNG管道優化前后應力計算結果Table 6 Stress analysis results of LNG pipeline connected to equipment nozzle before and after optimization

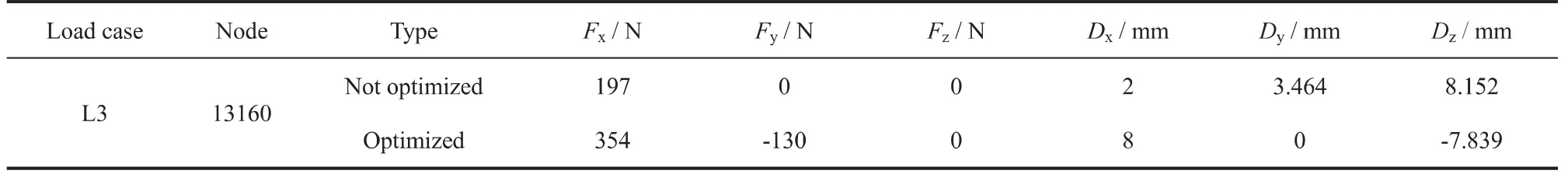

表7 優化前后13160節點處支架計算結果Table 7 Stress analysis results of node 13160 before and after optimization

根據表6的計算結果可知,在節點7040處的三通二次應力超過規范應力,說明該支管的柔性需要改善。同時,此初始布管方案亦造成了部分管道支架發生托空,其支架的托空情況見表7。由表7可知,在節點13160處承重架在豎直方向的受力為0,且位移為豎直向上3.464mm,這說明管道在此節點發生了托空,需要對管道的走向進行調整。

根據管道的布管方案和應力計算結果可以推斷出,由于LNG的極端低溫導致主管產生了較大的位移,對支管造成較大的影響。根據計算及分析結果,對兩個支管的走向進行優化,增加了水平X方向上的管道以改善支管的柔性。優化后的應力計算模型見圖5(b),其應力計算及支架計算結果見表6及表7。

由表6可知,由于在X方向增加了水平段管道,大大改善了支管的柔性,有效的降低了7040節點處三通的應力,使得應力最終能夠滿足規范要求;而由表7可知,通過增加水平段管道,改善了支管的柔性,有效吸收了因管道收縮導致的向上位移,解決了13160節點處承重架托空的問題。

3 彈簧支吊架的設計

由上節的討論可知,在進行管道設計時,管支架的托空有時是無法避免的。但管支架的托空在管道布置過程中通常是不被允許的。對于發生支架托空的管道,通常的做法是通過調整管道的走向或者支架的位置,使托空位置的管道能夠重新被支撐住。但在托空距離超過5mm時,采用此類的調整方案往往無法解決托空的問題,并且更多的時候是沒有足夠的空間去進行上述方案的調整。在這種情況下,通常只能考慮采用彈簧支吊架。

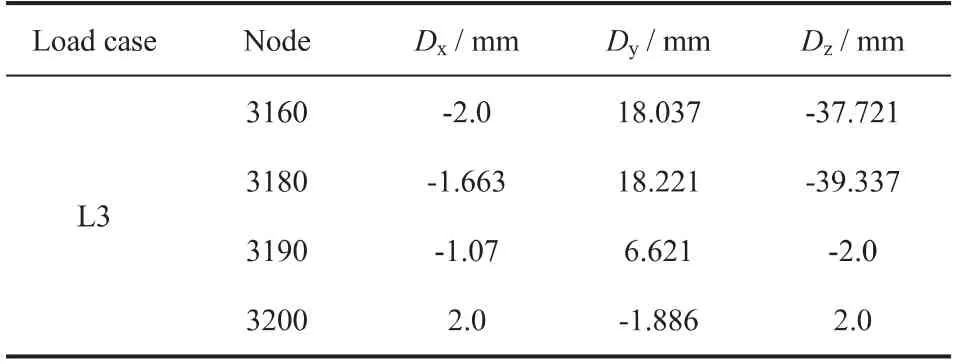

彈簧支吊架在管道的設計過程中應用非常廣泛,其包括可變彈簧支吊架[19]和恒力彈簧支吊架[20],具體該使用何種形式,則成為彈簧支吊架應用的重點和難點。借助于CAESAR II的計算結果,可以很好的解決這一難題。圖6(a)是一段未采用彈簧支吊架的LNG管道應力計算模型,其豎直及水平段管道的位移計算結果見表8。

圖6 彈簧支吊架優化前管道應力計算模型Fig.6 Stress analysis models of pipeline before using the spring hanger

表8 LNG管道豎直及水平段位移一覽表Table 8 Vertical and horizontal displacement list of LNG pipeline

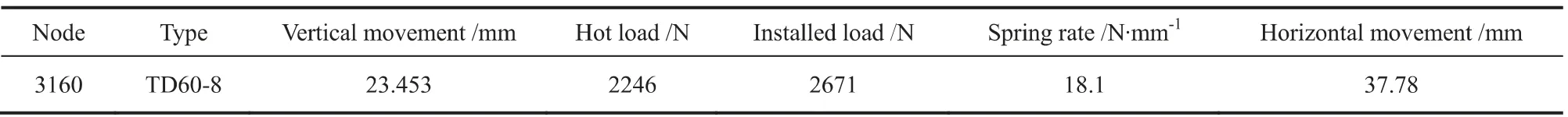

由表8可知,節點3160處的承重架托空,并且托空距離達到了18.037mm,該位移是由于豎直段管道的收縮造成的。考慮到其托空距離過大,無法通過優化管道的走向來吸收此位移,因此考慮將3160節點處的承重架改為彈簧架。設置后經計算得到結果,同時軟件也給出了彈簧架的具體載荷及推薦形式。表9為CAESAR II給出的推薦的彈簧架的計算結果。根據軟件計算得到的彈簧支吊架的相關信息,并結合相關彈簧支吊架的規范[19],就可以確定所采用的彈簧支吊架的外形、尺寸,從而最終確認彈簧支吊架的形式。

表9 彈簧支吊架計算參數Table 9 Calculation parameters of spring hanger

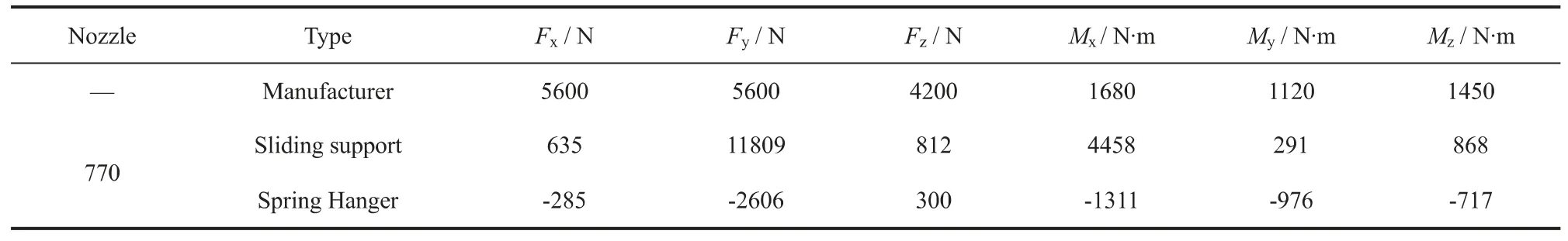

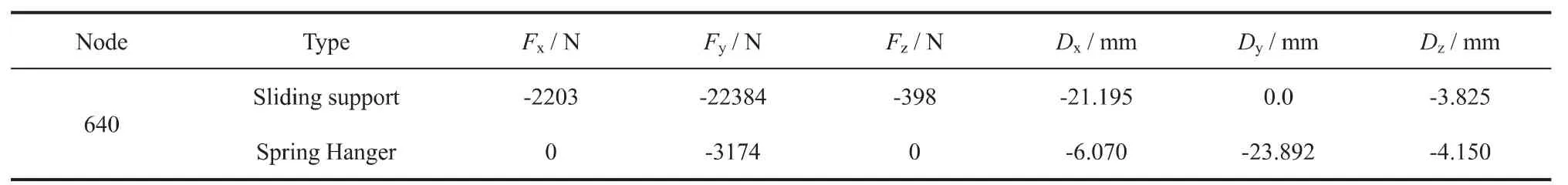

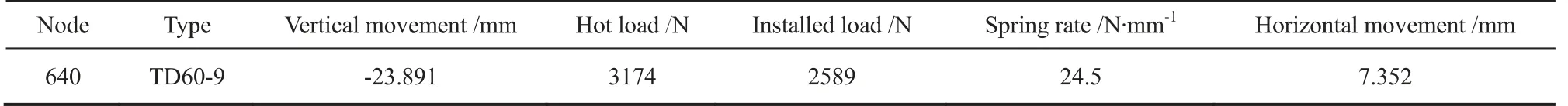

除了上述在較大支架托空距離的情況下會考慮使用彈簧支吊架外,通常在一些設備的管口附近,由于設置常規的支架無法滿足管口載荷的要求,有時也會考慮使用彈簧支吊架。圖6(b)是兩個高溫設備管口之間的管道應力計算模型圖。由于管道跨距問題,必須在節點640處設置支架。對于管口而言,較少的約束通常有利于降低管口的載荷,因此初步考慮在640節點處設置承重架,此方案的應力計算結果見表10,640節點處承重架的計算結果見表11。

由表10可知,管口在Y方向上的力以及X方向上的力矩超標,說明管道在豎直方向上設置的約束不合理。而由表11可知,640節點處的承重架在豎直向的載荷過大,結合管道輸送的為高溫介質,說明在640節點處設置的承重架,限制了管道的熱膨脹,造成了管口的載荷超標。基于上述的分析結果,將此處的承重架改為彈簧支吊架。修改后的管口及支架計算結果見表10、表11。由表11可知,將640節點處的承重架改為彈簧支吊架后,豎直方向的載荷值大大降低;而豎直向下的位移也證實了此前的分析結果的正確性。由表10可知,管口在Y方向上的力以及X方向上的力矩超標問題也得到了解決,說明此處設置彈簧支吊架是合理可行的。表12給出了CAESAR II推薦的彈簧支吊架的具體載荷及推薦形式。結合相關彈簧支吊架的規范即可確認彈簧支吊架的形式。

表10 設備管口應力計算結果Table 10 Stress analysis results of equipment nozzle

表11 640節點處支架計算結果Table 11 Stress analysis results of node 640

表12 彈簧支吊架計算參數Table 12 Calculation parameters of spring hanger

4 結論

針對用于傳輸極端溫度、壓力介質的壓力管道,通過借助應力分析軟件CAESAR II對相關管道進行應力分析,根據CAESAR II的計算結果并結合管道設計的相關經驗,有效的解決了管道走向的優化、支架位置及形式的確認、管口載荷的優化以及彈簧支吊架的選型等難題。相關案例的分析及優化調整結果表明,管道應力分析可以有效的指導管道的優化,確保管道最終能在安全范圍內運行。