合成氨裝置原料天然氣替代的實踐

黃衛星,嚴軍開,肖 震

(中海石油化學股份有限公司,海南 東方 572600)

南海石油、天然氣勘探始于20世紀70年代,其石油儲量較少,卻發現大量天然氣儲量。自20世紀80年代開始,由中國海油主導,相繼在南海鶯歌海、北部灣滾動開發了崖13-1氣田、東方1-1氣田、樂東氣田,為中海石油化學股份有限公司天然氣化肥裝置提供了穩定的原料天然氣供應。中海石油化學股份有限公司海南基地一期(以下簡稱中海化學一期)30萬t/a合成氨裝置,原料氣采用三亞外海崖13-1氣田天然氣。該氣田開發于1996年,目前產氣量不斷衰減,供氣合同將于2016年2月到期。在一期天然氣化肥裝置面臨停氣停產的危機下,海南基地化肥裝置在僅有崖13-1氣田供氣的基礎上,發展到先后開發東方1-1氣田、樂東22-1、樂東15-1多氣源,其氣源替代具有良好的外部條件,需要在裝置內部工藝上對氣源替代的可行性進行充分研究。

1 工藝介紹

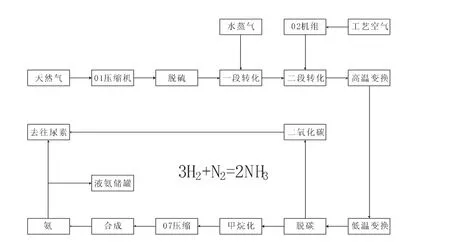

中海化學一期合成氨裝置采用英國ICI工藝,以天然氣為原料生產液氨,同時該裝置副產二氧化碳,與液氨一起作為原料送往尿素裝置生產尿素。

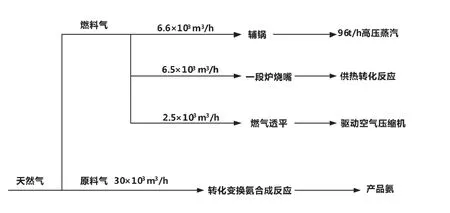

天然氣進入裝置后,用途可分為原料氣和燃料氣。原料氣進入工藝主流程,經壓縮、脫硫、兩段轉化、高低溫變換、脫碳、甲烷化、氨合成等單元,生產液氨產品。燃料氣分三路進入輔鍋、燃氣透平、一段爐燒嘴,燃燒產生熱量,分別起輔助產生蒸汽、驅動空氣壓縮機、提供反應熱的作用,如圖2所示。

圖1 ICI合成氨工藝主要工藝簡圖

圖2 天然氣用途分配圖

裝置天然氣替代就要從以上四路天然氣用戶入手,分析天然氣替代對裝置的影響。燃料氣替代涉及到燃燒燒嘴性能及設備安全性;原料氣占總天然氣用量的70%,其替代改造牽涉的范圍廣,難度很大,是天然氣替代的重中之重。

2 燃料氣替代

合成氨裝置燃料氣有三路,主要替代改造了兩路燃氣:輔鍋燃氣和一段爐燃氣,各約6500m3/h,而燃氣透平所用2500m3/h崖城氣不變,以保證原天然氣管線仍處在用狀態。

2.1 輔鍋雙燃料改造

輔鍋02B001是由意大利MACCHI公司制造,用來平衡蒸汽管網或給裝置提供開車蒸汽的,其設計能力為生產513℃、10.8MPa(G)的高壓蒸汽100t/h。燃料氣是由崖13-1氣田提供的富氣,正常運行狀態下其消耗燃氣量為6000~7000m3/h。

2.1.1 改造措施

2007年,伴隨崖13-1氣田天然氣產量衰減,供氣計劃減少5000萬m3/a。為避免系統減負荷生產,經過協調,策劃利用新投產的樂東15-1氣田天然氣,補充作為輔鍋燃料。

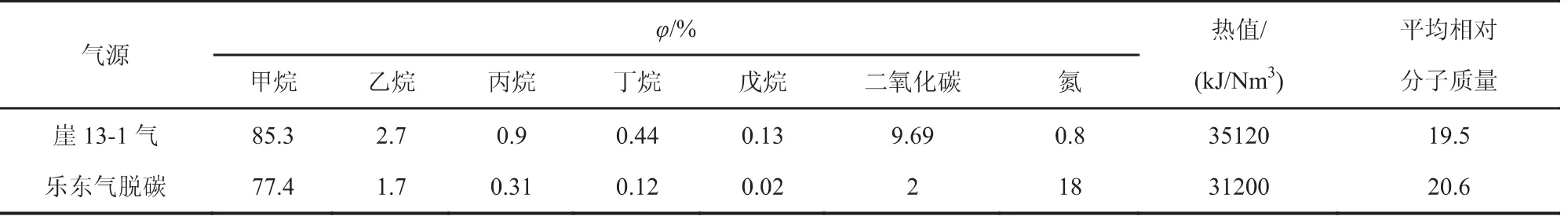

樂東氣甲烷含量低,二氧化碳含量高,熱值低。海上樂東氣引入天然氣處理終端后,先進行脫碳處理,脫碳后的樂東氣與崖13-1氣組分對比如表1。

表1 崖13-1氣與樂東氣組分對比

樂東氣脫碳后熱值只相當于崖13-1氣田天然氣熱值的88.8%。在相同負荷情況下,全部使用樂東脫碳氣作為燃氣廢鍋的燃料氣,天然氣流量增加11.2%,增加燃氣流量約700m3/h。

首先要對燒嘴是否滿足新工況進行論證。目前環形燒嘴開度在50%~70%,仍有余量。經過測試,在現有條件下不必更換新燒嘴,燒嘴區域的噪音水平有所增加。

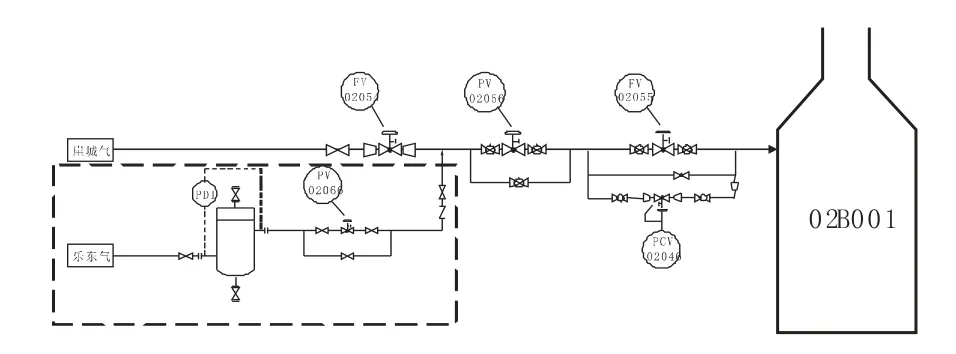

經過論證,采用將樂東氣天然氣管道并入現行鍋爐燃氣控制管道的方案,流程見圖3。

圖3 輔鍋燃氣管線技改工藝流程圖(虛線內為新增管線)

輔鍋燃氣替代改造,自2007年5月提出論證,2008年設計、組織現場施工,2009年9月正式投用,投用后輔鍋運行正常。

2.1.2 改造效果

通過輔鍋雙燃料改造,輔鍋全部替換為樂東脫碳氣,減少崖13-1氣田天然氣供應0.4752億m3/a,增加消耗樂東脫碳氣0.5284億m3/a。既避免了崖13-1氣田衰減帶來的裝置減負荷問題,又解決了新增樂東氣田的天然氣銷路,上下游裝置雙贏。

2.2 一段爐燃料氣替代

2016年2月中海化學一期原料天然氣合同到期,一段爐燃料氣不得不替代。東方氣熱值太低,經預脫碳后的東方氣含水太高,均對一段爐運行有影響。因此,一段爐燃料氣最終也選擇替換為熱值稍高的樂東氣。

2.2.1 改造措施

一段爐燃料氣改造,必須保證一段爐轉化管不超溫,一段爐引風機能力、燃氣燒嘴能力能滿足要求。由于一段爐原料氣同時替代,一段爐出口溫度下降15℃左右,部分一段爐負荷后移至二段爐[1],因此,燃氣替代后天然氣量增量有限,轉化管不會超溫。

一段爐風機設計能力處理煙氣88167m3/h,煙氣成分主要來源于燃燒空氣,主要組成是氮和水蒸汽。經測算,燃料氣量變化對煙氣總量變化影響不大,引風機的能力滿足要求。

燃氣替代流程見圖4。

圖4 一段爐燃料氣替代改造圖(虛線為新增管線)

不僅將樂東氣引至一段爐燃氣管線,同時新改造的東方1-1原料氣脫碳后,引一支也進入一段爐燃氣管線。脫碳后的東方氣與樂東氣熱值相當,緊急情況下可以相互替代。

2016年2月大修將新增的樂東氣、脫碳后的東方氣配管引入一段爐。在4月的開車中投用。投用前一段爐燃氣耗崖城氣6600m3/h左右。改造后,由于一段爐出口溫度由765℃降至735℃(為防止盤管超溫及保護爐管),所需熱量減少,所耗樂東氣流量沒有增加,基本仍為6000m3/h左右。現場檢測各轉化管及盤管溫度,無超溫現象,設備運行正常。

2.2.2 改造效果

一段爐燃氣替代改造完成后,燃氣由樂東氣供應運行,事故狀態可以切換至崖城氣或脫碳后的東方氣。這樣,一段爐燃氣就有了三個氣田的供應保證。一個氣田斷天然氣,威脅不了一段爐的運行。最惡劣情況下,即使系統退至一段爐氮氣升溫,恢復開車也比較快。改造使系統抗天然氣波動的能力更強。

但該改造的缺點是,氣源切換采用現場切斷閥人工倒換,切換較難控制,操作困難,不利于緊急情況下的切換。另一缺點是,一段爐升溫開車階段,爐膛溫度較低,由于樂東氣熱值低,燒嘴容易熄滅。因此需要專人監控,隨時點燃熄滅的燒嘴,防止燃爆事故的發生。

3 合成氨原料氣替代

合成氨工藝主系統的原料氣用量為3.8億m3/a,是天然氣的主要用戶,其替代牽涉面廣,影響復雜,改造比選的方案也多。

3.1 改造思路

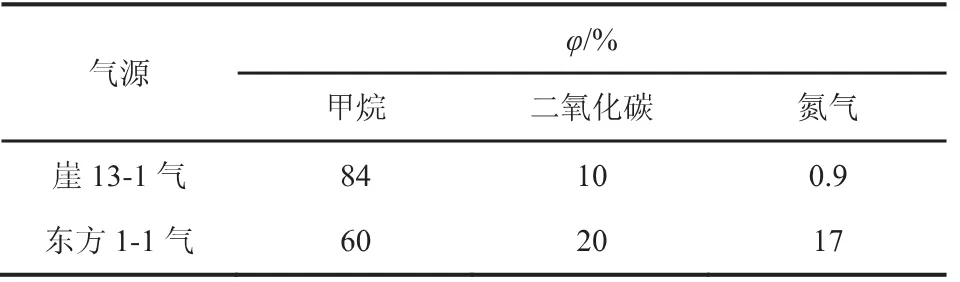

工藝氣要從崖城氣替換為東方1-1氣田天然氣。二者組分對比見表2。崖城氣甲烷體積分數達84%,而東方1-1氣田天然氣甲烷體積分數只有60%,二氧化碳體積分數高達20%,氮氣體積分數高達17%。東方1-1天然氣具有低總碳、高二氧化碳、高氮的特征。

改造的思路是,盡量不改變目前的工藝主流程、工藝操作參數,對東方1-1貧甲烷天然氣進行處理,將工藝氣反應后的氫氮比控制在2.5:1,維持合成氨反應的正常進行。

表2 崖13-1氣與東方氣主要組分對比

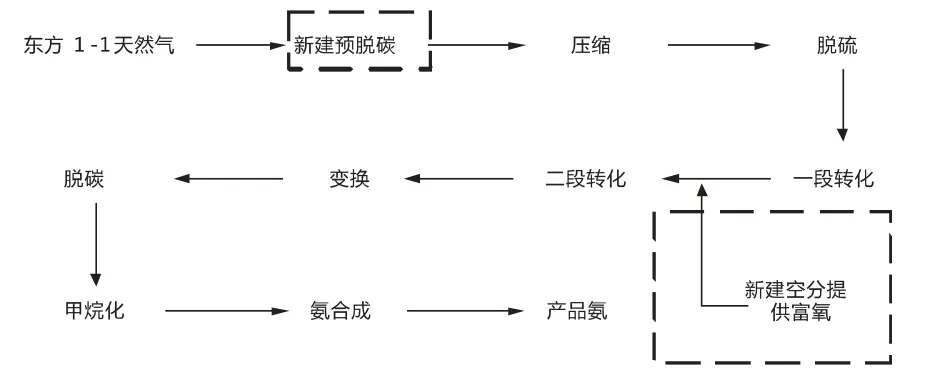

針對東方1-1氣田天然氣高含二氧化碳的特性,興建預脫碳裝置,將進入裝置的天然氣中二氧化碳提前脫除[2]。經過預脫碳裝置,天然氣中二氧化碳體積分數由20%下降到4%,降低主裝置原脫碳系統的運行負荷。至于預脫碳工藝的選擇,有熱鉀堿法、MDEA脫碳工藝兩種。基于能耗及系統蒸汽產量有限的考慮,選用MDEA脫碳方法。

針對東方1-1氣田天然氣氮氣含量高的特性,解決的思路有二:1)通過深冷冷凍法、溶劑吸收法、變壓吸附法等方法脫除氮氣,其工藝復雜,投資大,運行成本高,本裝置未采用這一思路;2)在二段爐現有的加空氣補氮工序中,二段爐改加富氧空氣[3],減少外加氮氣的方法,既不影響目前二段爐轉化反應所需的氧氣,又實現了氫氮比維持2.5:1的系統合成反應要求,其中需新建一套空分裝置,實現二段爐加富氧需要,空分的規模取決于二段爐需要的富氧量,主要用來平衡氫氮比。

3.2 改造措施

項目前期研究在2011年委托湘潭大學、2013年9月委托西南化工研究設計院有限公司與中國成達工程有限公司進行咨詢研究。2014年1月最終選定改造方案,確定目前合成氨裝置只需在前端增加一套預脫碳裝置,輔助增加一套產氧的空分裝置,系統就可實現工藝天然氣的替代。在更深入的研究中,經詳細核算發現二段爐的燃燒噴嘴工況惡化,火焰中心下移,對二段爐催化劑不利,更換二段爐加空氣燃燒噴嘴。

圖5 原料氣替代流程圖(虛線內為新增裝置)

2015年1月開始成立改造項目組,推進項目詳細設計、設備采辦及現場施工管理;2016年4月裝置大修,新增的預脫碳裝置及空分裝置接入系統,大修后一次開車成功。

4 面臨問題與凸顯優點

天然氣替代改造完成后,系統運行平穩,負荷(東方F平臺氣)保持在34.76×103m3/h,平均日產氨998.22t,基本滿足性能保證值(原設計生產能力1000t/d);噸氨耗天然氣為1521m3,噸氨綜合能耗是33.97GJ,與改造前的1150m3、31.84GJ相比有較大的提高,這與天然氣熱值較低、增加預脫碳裝置及四期空分裝置帶來的電力蒸汽消耗等有較大提高有關。

4.1 氣源替代需面臨的問題

(1)氨碳平衡:使用崖城氣時,合成氨裝置的產品氨及脫碳生產的二氧化碳正好維持尿素裝置的氨碳平衡。但采用預脫碳工藝后,原料中二氧化碳被脫除到4%,低于原崖城氣9%二氧化碳含量,尿素裝置生產二氧化碳原料不足。從新增預脫碳引出一條二氧化碳管線,用作尿素二氧化碳原料補充使用。由于預脫碳放空二氧化碳含有腐蝕性硫組分,并且存在一些烷烴有機物,該管線投用后發現對尿素裝置產生較大不利影響,目前停用。多余的產品氨送氨罐,新建一套液氨充裝裝置,液氨外賣,用于海南省島內各火電廠的煙氣脫硝。

(2)對01天然氣壓縮機的影響:東方1-1天然氣入口壓力為2.7MPa,高于原崖城氣的入口壓力(2.3MPa)。首次天然氣壓縮機引天然氣發現,其油封在2.7MPa壓力下發生泄漏。目前通過天然氣入口調節閥控制壓力在2.5MPa,避免天然氣壓縮機的密封泄漏。

(3)對02機組的影響:加富氧后空壓機負荷降為設計負荷84%,彌補了其驅動機燃氣透平現有能力不足的問題,消除了裝置長周期運行的最主要瓶頸。但加富氧空氣后,發現空壓機內部碳鋼管道及隔板腐蝕加劇。目前計劃更換空壓機隔板為不銹鋼隔板。

4.2 氣源替代帶來的優點

合成氨裝置原料天然氣替代完成后,裝置的抗風險能力得到提高,凸顯以下優點:

(1)系統適應不同氣質原料天然氣的彈性增大。原天然氣流程被完整保留下來。輔鍋燃氣緊急情況下可以切至崖13-1氣;若新脫碳系統出現問題,可開旁路維持系統運行;一段爐燃料氣同樣可利用現有樂東氣管線。若崖13-1氣田有富余氣,一段爐原料氣存在配氣生產的手段。若以后采用海上新開發東方13-2氣田的富氣,其天然氣CO2含量降低,氮氣體積分數10%,二段爐加入富氧量只需降為1200m3/h,四期空分只需要50%負荷運行,天然氣脫碳裝置不再投用,仍能適應新天然氣組分的變化。

(2)避免裝置停車,保證惡劣臺風天氣等情況下裝置的供氣安全。輔鍋為裝置提供蒸汽,是保證壓縮機等關鍵機組運行的條件。南海海況惡劣,是臺風生成地之一。崖13-1氣田在三亞外海110km的海上,臺風生成時,生產人員撤離,平臺生產是在岸上終端通過衛星遙控,容易發生故障。裝置平均每年有1~2次的斷氣威脅,在遠端平臺斷氣時,裝置減負荷運行。此時,鍋爐燃氣不夠用,系統蒸汽不足,立即安排尿素裝置停車。輔鍋雙燃料改造完成后,在崖城氣故障情況下,鍋爐可以倒樂東氣運行;在樂東氣田故障情況下,鍋爐可以倒崖城氣運行。兩大氣田相距300km,同時故障的可能性極小。輔鍋的燃氣替代降低了裝置斷氣停車的風險。

(3)消除燃氣透平能力不足的瓶頸。長期以來,合成氨裝置燃氣透平富余能力不足,運行中因內部流道結垢,空壓機所打空氣量逐步下降,裝置負荷被迫下調,影響裝置的長周期運行及經濟性。加富氧后空壓機負荷降為設計負荷84%,系統所需空氣流量由41.5×103m3/h降為37×103m3/h,裝置的安全性大大提高,長周期的運行有了根本的保證。

5 結語

經過數年的艱苦努力,中海化學一期合成氨裝置先后對輔鍋燃料氣、一段爐燃料氣、合成氨工藝原料氣三類天然氣用戶氣源替代進行了可行性研究,改造獲得圓滿成功,避免了裝置的停產,創造了較好的效益,同時也為國內天然氣合成氨裝置適應不同氣源改造提供了有益的借鑒。