基于CFX及CCD-RSM優化催化劑離心噴霧干燥工藝參數

劉云飛,許京荊,李盛鵬,葉天楊

(上海大學 機電工程與自動化學院,上海 200444)

催化劑在石油煉制和化工生產過程中起著非常關鍵的作用[1],研究其制備過程以制備高效的催化劑具有重要意義。離心噴霧干燥已被用于生產催化劑,該系統主要包括加熱、干燥塔、引風和送風、加料和出料以及控制等系統[2],如圖1所示。

圖1 離心噴霧干燥系統

噴霧干燥塔是離心噴霧干燥系統的核心,催化劑離心噴霧干燥伴有傳質、傳熱以及發生相變的復雜過程[3-7],主要在干燥塔內完成。料液經霧化盤高速旋轉分離成具有一定粒徑分布的霧滴群,霧滴與熱煙氣接觸后發生傳熱傳質的相互作用。干燥過程分為恒速干燥和降速干燥兩個階段[3,8],恒速干燥過程中霧滴表面的水分迅速蒸發,霧滴變成了濕顆粒,在降速干燥過程中濕顆粒內部水分緩慢遷移到表面后蒸發,顆粒干燥時干燥介質溫度過高容易形成酥松的顆粒,溫度過低不利于水分蒸發,霧化盤轉速過高導致細粉含量高,轉速過低霧化盤的霧化效果受到限制,不利于形成高質量的產品品質;因此,熱煙氣進口溫度、熱煙氣進氣量及霧化盤轉速等工藝參數為影響噴霧干燥過程、干燥效果及催化劑品質的關鍵因素[9-11],如何獲取合理有效的工藝參數是控制產品質量及提高產能的難點。

本文將催化劑離心噴霧干燥塔作為研究對象,對噴霧干燥過程中主要的工藝參數進行研究。將表征干燥效果和產品品質的物理量設置為工藝參數的多目標變量,包括尾氣出口含水率、細粉占比等,其中尾氣出口含水率越高說明熱煙氣帶走的水分越多,表征顆粒含水率越低;產品粒徑小于40μm的顆粒即為細粉,細粉占比為粒徑小于40μm的顆粒所占比例,細粉占比越小,表征催化劑產品的磨耗越小。將物料特征、干燥介質進出口溫度差、離心霧化盤轉速作為控制變量,根據熱量平衡和物料質量守恒的理論計算,得到熱煙氣進氣量與熱煙氣進口溫度的關系,依據產品品質需求設定一定的尾氣出口溫度,研究熱煙氣進口溫度和離心霧化盤轉速對噴霧干燥效果的影響。基于響應面優化設計方法對催化劑離心噴霧干燥過程中的工藝參數進行優化,得出合理有效的工藝參數,有助于控制催化劑噴霧干燥過程,得到良好的干燥效果,對催化劑干燥的工業化生產具有指導意義。

1 工業測試與數值模擬的對照

1.1 工業測試原料、設備及步驟

1.1.1 原料

催化劑料漿、純水。

1.1.2 設備

離心噴霧干燥塔系統見圖2。

圖2 工業化催化劑離心噴霧干燥塔

1.1.3 步驟

催化劑料液的離心噴霧干燥生產操作主要包括配料、均質、噴霧干燥和催化劑產品收集,具體操作步驟如下:

1)將催化劑料漿與純水按照1:2的質量比混合均勻,在物料存儲罐中進行均質處理,使料液充分均勻化和微粒化。

2)噴霧干燥過程:

①干燥塔預熱0.5~1h,打開電源,開啟鼓風機、送風機和離心霧化器,將熱煙氣進風溫度升至設定值,將塔內和風道等設備中殘余的水分蒸發并排出,之后開始進料。

②恒流泵控制催化劑料液進料量的恒定,進料之后控制尾氣出口端負壓300Pa,調節離心霧化器電機頻率值,使得霧化盤轉速升至設定值,然后開始催化劑料液離心噴霧干燥,在噴霧干燥過程中需要隨時注意到儲料罐中的料液位置。

③料液干燥完成后,需要對恒流泵的輸料管道立刻清洗處理,以免管道出現堵塞;同時依次停止進氣、進料、和離心霧化器,降低進風溫度,最后關閉電源。

④催化劑產品的收集包括兩部分:絕大部分催化劑成品從物料出口排出,另外還有部分未完全干燥的催化劑顆粒會附著在干燥塔的塔壁上,所以需要在干燥塔外表面處用振擊器不斷進行敲打,使物料脫落;另一部分為跟著尾氣出塔的細粉產品顆粒,尾氣從旋風分離器的上出口由送風機抽出,而細粉從旋風分離器的下出口排出。

⑤為了避免影響到下一次的噴霧干燥,需要對干燥塔體以及所有與催化劑料液和產品有所接觸的部件進行清洗。

基于上述步驟,采用熱煙氣進口溫度為310℃,熱煙氣入口流量為0.871kg/s及霧化盤轉速為129.17r/s對催化劑進行離心噴霧干燥,所得結果如表2所示。

1.2 CFX數值模擬

根據流體動力學仿真分析原理和簡化模型原則,對工業化催化劑離心噴霧干燥塔進行模型簡化,保留熱煙氣進口、熱風分配器、霧化盤等重要零部件,驗證催化劑干燥數值模擬的正確性[12-18],噴霧干燥塔的三維模型及主要邊界條件如圖3所示。

圖3 干燥塔三維模型(左為干燥塔整體,右為熱煙分配器和霧化盤局部放大)

1.2.1 邊界條件

(1)熱煙氣入口:根據熱平衡和物料平衡[19-20]得到熱煙氣入口流量為0.871kg/s,其含H2O質量分數0.051,含CO2質量分數0.201,含N2質量分數0.748[21],湍流強度為4.297%,自動計算長度尺度。

(2)料液入口:將霧化盤噴口作為霧滴噴射口,霧化盤轉速為129.17r/s,切向入射速度64.893m/s,徑向入射速度16.037m/s[22],料液含水率67%(合格產品要求含水率≤2%),溫度30℃,噴嘴入口流量為0.070kg/s,噴射的霧滴直徑服從Nukiyama-Tanasawa函數分布[23],特征直徑為174.617μm,分布參數n、p分別為2.8953和0。

(3)尾氣出口:尾氣口連接引風機,平均靜壓力-300Pa。

(4)物料出口:出口邊界,流量為0。

(5)壁面邊界:考慮到保溫層壁面有少量的散熱損失,壁面設置為散熱系數為0.961W/(m2·K)的光滑壁面。

1.2.2 網格無關性驗證

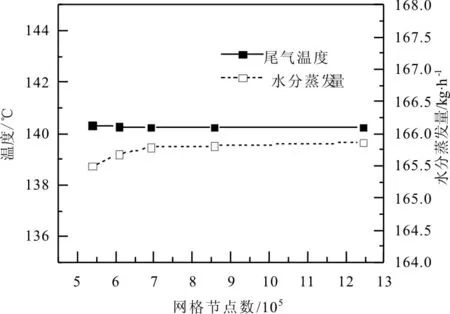

由于整個噴霧干燥塔尺寸十分巨大且模型復雜,所以使用非結構網格。由于在導流板、顆粒入射口處流動較復雜,故將這部分網格細化。為了驗證網格無關性,采用不同細化尺寸控制噴霧干燥塔的節點數,得到了網格節點數分別為539160、607712、683294、858122以及1243245的干燥塔網格模型。以水分蒸發量(根據尾氣出口含水率計算)以及尾氣出口溫度為參照驗證網格無關性,如圖4所示。綜合考慮計算精度以及計算時長,選擇網格節點數為683294。

圖4 網格無關性驗證

1.2.3 仿真結果

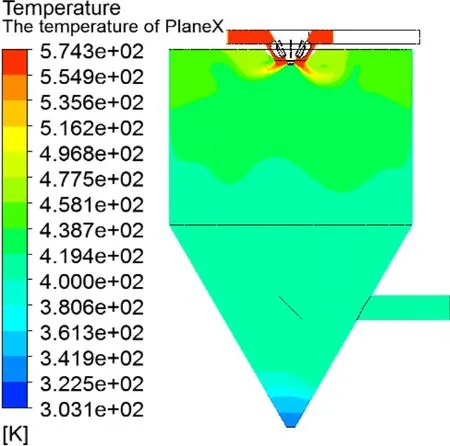

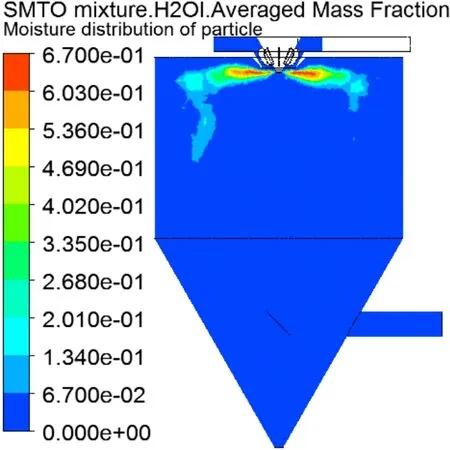

數值分析結果中干燥塔內的溫度、顆粒含水量及粒徑分布如圖5~圖7。

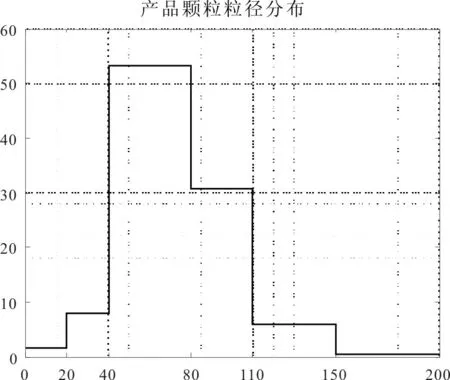

圖5 干燥塔內溫度分布

圖5中溫度分布溫度上高下低,在霧化盤周圍呈現“八”字形,基本上是對稱的形狀。熱煙氣與霧滴接觸后,熱量迅速傳遞給霧滴帶動霧滴水分蒸發變成濕顆粒,溫度驟降,濕顆粒繼續被干燥直至熱量傳遞達到相對平衡狀態,顆粒干燥結束。顆粒含水量圖6中當霧滴與熱煙氣接觸后迅速被干燥,因此霧化盤附近是含水率最高的位置,即霧滴被噴射出來的時刻含水率是初始值0.67,霧滴水分在很短的時間內被蒸發之后達到要求的含水率,干燥結束,顆粒從干燥塔下錐體卸出。粒徑分布圖7是催化劑干燥完成后產品顆粒的粒徑分布,不同粒徑范圍內占比大小,粒徑集中分布在20~150μm之間,與工業測試數據具有良好的吻合行。

圖6 干燥塔內顆粒含水量分布

圖7 產品顆粒粒徑分布

1.3 CFX數值模擬

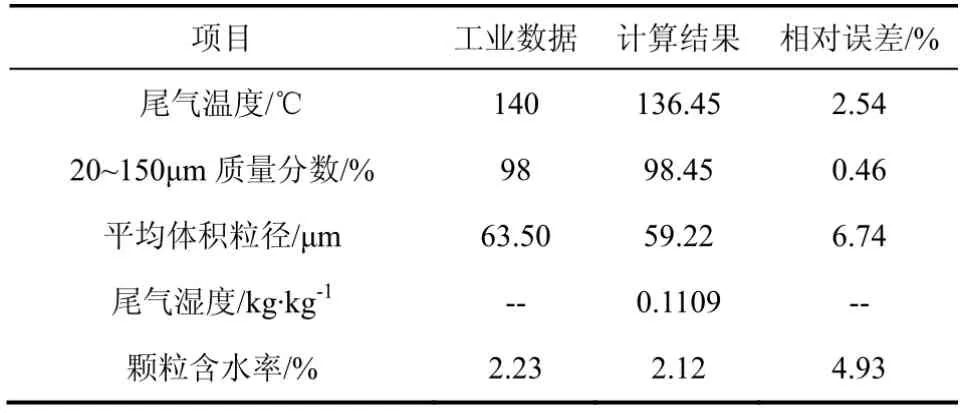

工業測試與數值分析計算結果進行比較如表2。

表2 數值分析與工業實測數據對照

由上述干燥塔內的溫度分布、顆粒含水量分布、干燥后產品顆粒粒徑分布以及數值分析結果與工業實測結果對照,仿真結果與工業實測結果具有良好的吻合行,說明數值分析催化劑離心噴霧干燥過程與結果的可行性,可以依據數值分析方法模擬及研究催化劑離心噴霧干燥過程。

2 優化及驗證工藝參數

2.1 CCD-RSM優化工藝參數

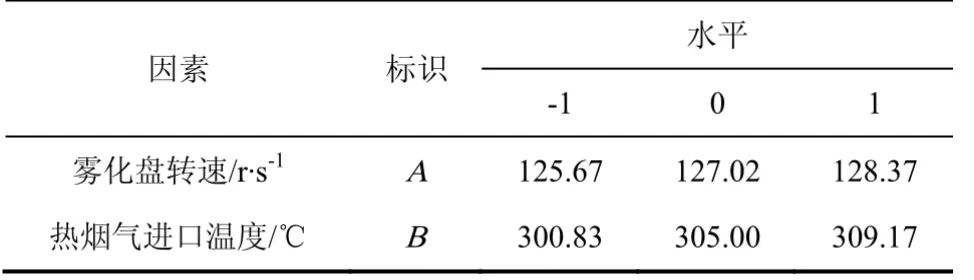

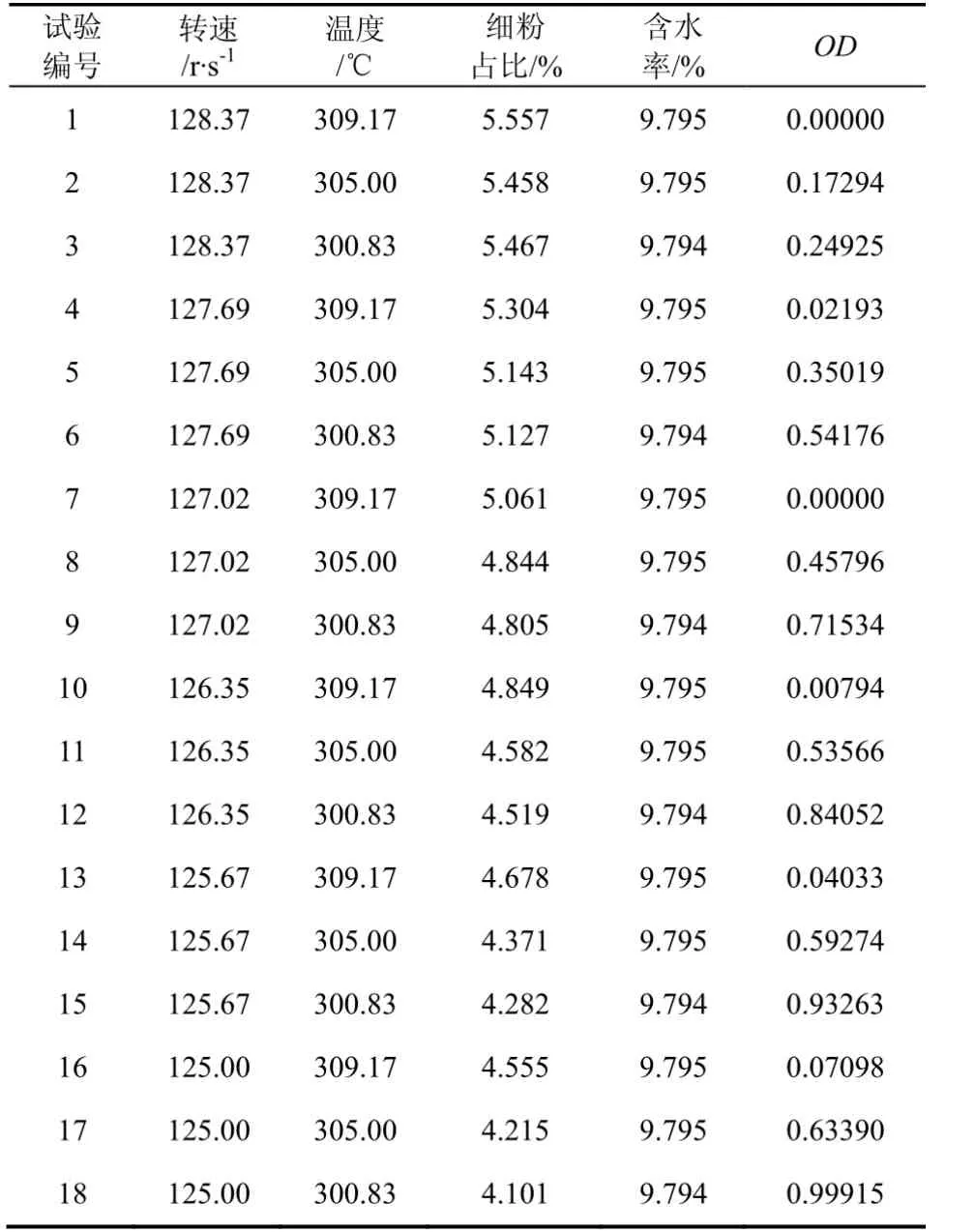

中心組合設計響應面(CCD-RSM)試驗設計與結果的分析如下:基于上述催化劑離心噴霧干燥的工業實測步驟和分析,熱煙氣進口溫度、熱煙氣進氣量及霧化盤轉速為影響干燥效果和產品品質的關鍵因素,考慮到熱煙氣進氣量與熱煙氣溫度的數量關系,選定熱煙氣進口溫度與霧化盤轉速2個參數作為考察因素,細粉占比、尾氣含水量的指標總評“歸一值”(overall desirability,OD)為響應指標,采用CCD-RSM優化方法設計2因素3水平試驗方案。以2個主要考察因素作為自變量,總評“歸一值”作為因變量,構建多元線性回歸方程,對工藝參數進行優化[24-27]。各個因素水平取值及試驗設計如表3與數值模擬不同工藝參數的結果及試驗點設計如表4。

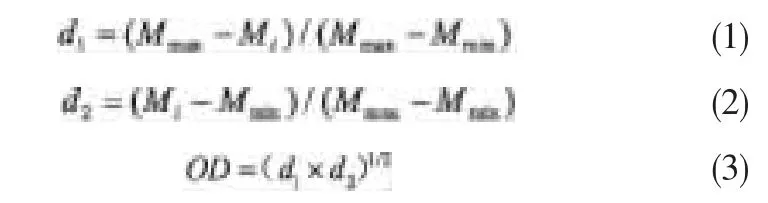

總評“歸一值”OD的計算:(a)采用Hassan法[28-29]對細粉占比和尾氣含水量進行歸一化處理,其中細粉占比指標越小越好,歸一化計算如式(1),尾氣出口含水量指標越大越好,歸一化計算如式(2);(b)將兩組指標進行“歸一化”,得總評分OD值,如式(3)。

式中:d1—細粉占比歸一化取值;d2—尾氣出口含水量歸一化取值;Mi—指標測量值;Mmax、Mmin—每組指標的最大值和最小值。

表3 中心組合設計的因素及水平

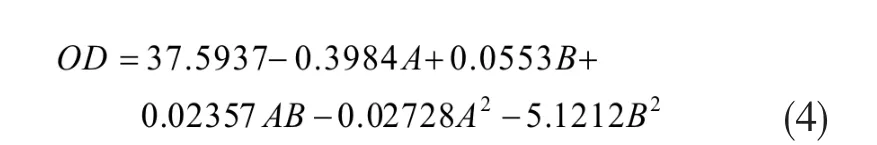

將表4中的數據(轉速、溫度及OD)導入Design-Expert10.0.7軟件中,進行多元二項式擬合,模型擬合的結果為式(4):

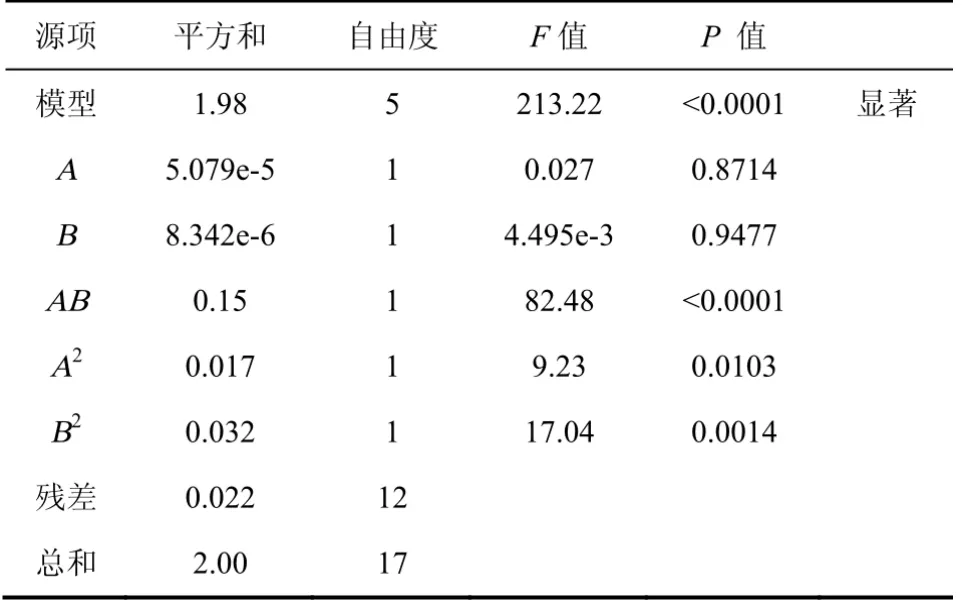

方差分析結果如表5。

表4 中心組合設計試驗點及結果

表5 中心組合設計方差分析表

表5結果表明,模型的P<0.0001,說明所采用的回歸模型具有極顯著意義,因此可使用該方法進行催化劑離心噴霧干燥工藝參數的優化。分析過程中相關系數R2=0.9889,Radj2=0.9842,表明了該模型與仿真數據具有很好的吻合度;其中AB項P<0.0001,表明此項達到了極顯著水平,A2、B2項的P<0.05,表明有顯著意義,A、B項均不顯著,同時表明交互項對OD值的影響大于單因素。

依據上述分析,進一步得到了優化后的工藝參數為:霧化盤轉速為126.44r/s,熱煙氣進口溫度為306.08℃(考慮實際情況取306℃),根據熱量平衡和物料守恒得出熱煙氣進氣量為0.88kg/s。

2.2 驗證優化工藝參數

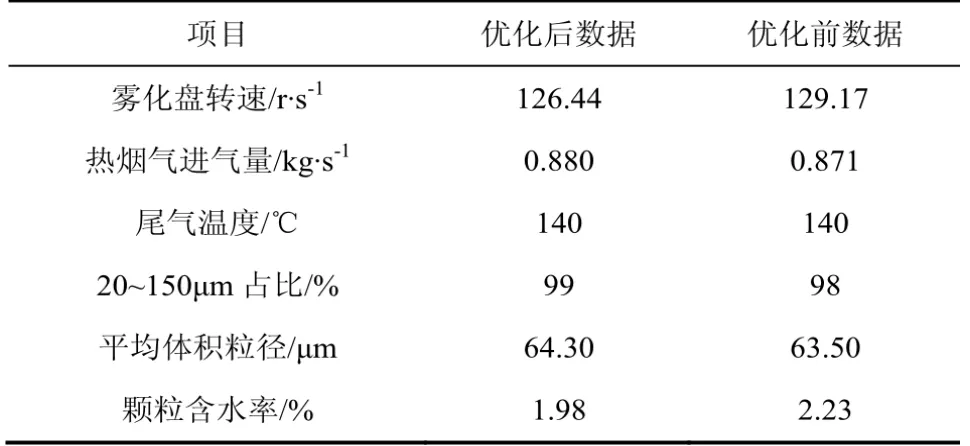

根據上述工業實測步驟,采用優化后的工藝參數進行實驗,得到優化后的結果及對比優化前的結果情況如表6所示。

表6 優化工藝參數的實驗結果

通過優化前后結果的對比,采用優化后的工藝參數提高了催化劑噴霧干燥的干燥效果,達到了合格產品含水率2%的要求,同時20~150μm粒徑占比有所提高,降低了產品磨耗,說明優化后的工藝參數對控制產品磨耗和保證產品含水率有一定的貢獻。

3 結論

(1)基于CFX流體動力數值模擬分析,獲取催化劑干燥塔內的熱煙氣溫度、壓力、濕含量分布及催化劑顆粒含水量、干燥后的粒徑分布等,有助于研究催化劑離心噴霧干燥過程中工藝參數對噴霧干燥效果的影響;

(2)結合CFX數值仿真數據及CCD-RSM試驗設計方法,可準確建立細粉占比和尾氣含水量的歸一值與霧化盤轉速、熱煙氣進口溫度之間的關系式,快速篩選優化得到工業催化劑離心噴霧干燥的最佳工藝參數:霧化盤轉速126.44r/s,熱煙氣進口溫度306℃及熱煙氣進氣量0.88kg/s;

(3)催化劑離心噴霧干燥工藝參數優化前后的數據結果表明:考慮霧化盤轉速與煙氣進口溫度的耦合作用對控制催化劑產品含水率、降低產品磨耗及提升產品品質具有積極意義。