鎢含量對WCP/鋼基表層復合材料壓縮性能及熱疲勞行為的影響

山 泉,張亞峰,張哲軒,李祖來,蔣業華,王鵬飛

(昆明理工大學 材料科學與工程學院,昆明 650093)

顆粒增強金屬基復合材料在航天、航空、電子、交通等重大工程領域應用廣泛,顆粒增強金屬基復合材料的界面是復合材料載荷傳遞的主要媒介,是復合材料設計的核心內容,界面設計首先要解決潤濕性問題,其次是要有一定厚度的界面過渡層,使基體與增強體在物理和力學性能上具有一定的梯度性[1-2]。近年來,國內陸續開展了對顆粒增強金屬基復合材料界面的研究[3-4]。Sivakumar等[3]在Ti-6Al-4V基體中加入不同質量分數的納米SiC顆粒,通過控制界面產物,達到提高復合材料抗壓強度的作用;趙龍志等[4]利用表面具有多孔結構的SiC顆粒,制備帶有界面過渡層的SiCp/Al雙連續相復合材料,并研究了過渡層對復合材料性能的影響。結果表明,界面過渡層降低了復合材料中的殘余應力,提高了復合材料的壓縮性能。以上研究針對顆粒增強金屬基復合材料,通過復合材料的界面結構設計,引入界面過渡層,改變復合材料界面的微觀組織、結構,使增強體和基體在組織、性能上平穩過渡,從而成功提高復合材料的物理和力學性能。

因碳化鎢顆粒熔點高、硬度大、強度高、線膨脹系數小,并且具有良好的穩定性,碳化鎢顆粒與鐵基金屬的潤濕角為零,能夠實現冶金結合[5-6]。本工作以WCP/鋼基表層復合材料為研究對象,通過設計復合材料的界面結構,從而達到提高材料的壓縮及熱疲勞性能的目的。為避免基材層和復合層在組織及性能上巨大差異造成的力學性能和熱物理性能不匹配,采用梯度結構的設計方法,在復合層與基材層結合處引入過渡層,通過在過渡層中加入不同質量分數的鎢粉,控制過渡層含鎢碳化物的生成量,達到調節整體復合材料組織以及力學性能的目的。本工作著重測試WCP/鋼基表層復合材料的壓縮性能和熱疲勞行為,通過調控過渡層鎢含量優化復合材料的整體性能。

1 實驗

1.1 實驗材料及設備

采用固相燒結法制備WCP/鋼基表層復合材料。增強顆粒為不規則狀碳化鎢顆粒,30~60目;45鋼粉末,200目;鎢粉,1000目,純度99.99%;AG-IS10KN型力學試驗機;XQM-4L行星式球磨機。

1.2 實驗方法

1.2.1 壓縮實驗樣品制備及表征

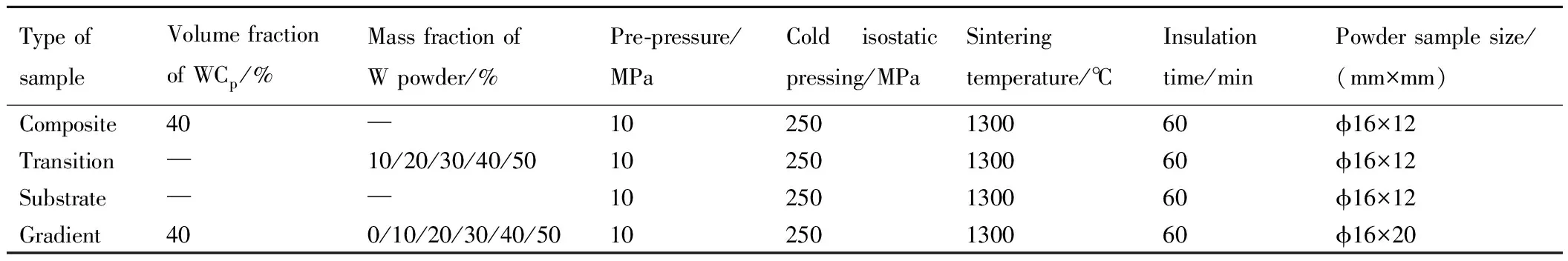

WCP/鋼基表層復合材料具有復合層、過渡層,基材層三層結構,針對三層結構和復合材料,分別燒結相應組成的試樣,其成分配比如表1所示。通過球磨2h將物料混合,按照圖1所示結構,進行預壓和壓實。預壓采用粉末壓片機,壓力均為10MPa,保壓時間10min;預制坯經冷等靜壓壓實,壓力均為250MPa,保壓時間10min。通過真空管式爐燒結出4種不同組成的預制坯試樣,燒結溫度均為1300℃,保溫時間60min,真空度10Pa。最終通過電火花線切割加工出4種不同組成的標準壓縮試樣[7],尺寸如圖1所示。

表1 壓縮樣品制備工藝參數Table 1 Preparation parameters of compression samples

圖1 不同參數下的壓縮試樣示意圖Fig.1 Schematic of compress sample in different parameters

采用AG-IS10KN力學試驗機分別對基材層、不同鎢含量的過渡層、復合層進行壓縮實驗,對比具有不同鎢含量的過渡層與復合層的壓縮性能,得出過渡層與復合層性能相匹配時其鎢的含量,最后再以此鎢含量的過渡層與復合層、基材層制出具有梯度結構的復合材料壓縮試樣,進行壓縮實驗,壓縮速率為1mm/min,每個參數進行 3次壓縮實驗,最后取平均值即為壓縮實驗測試值。

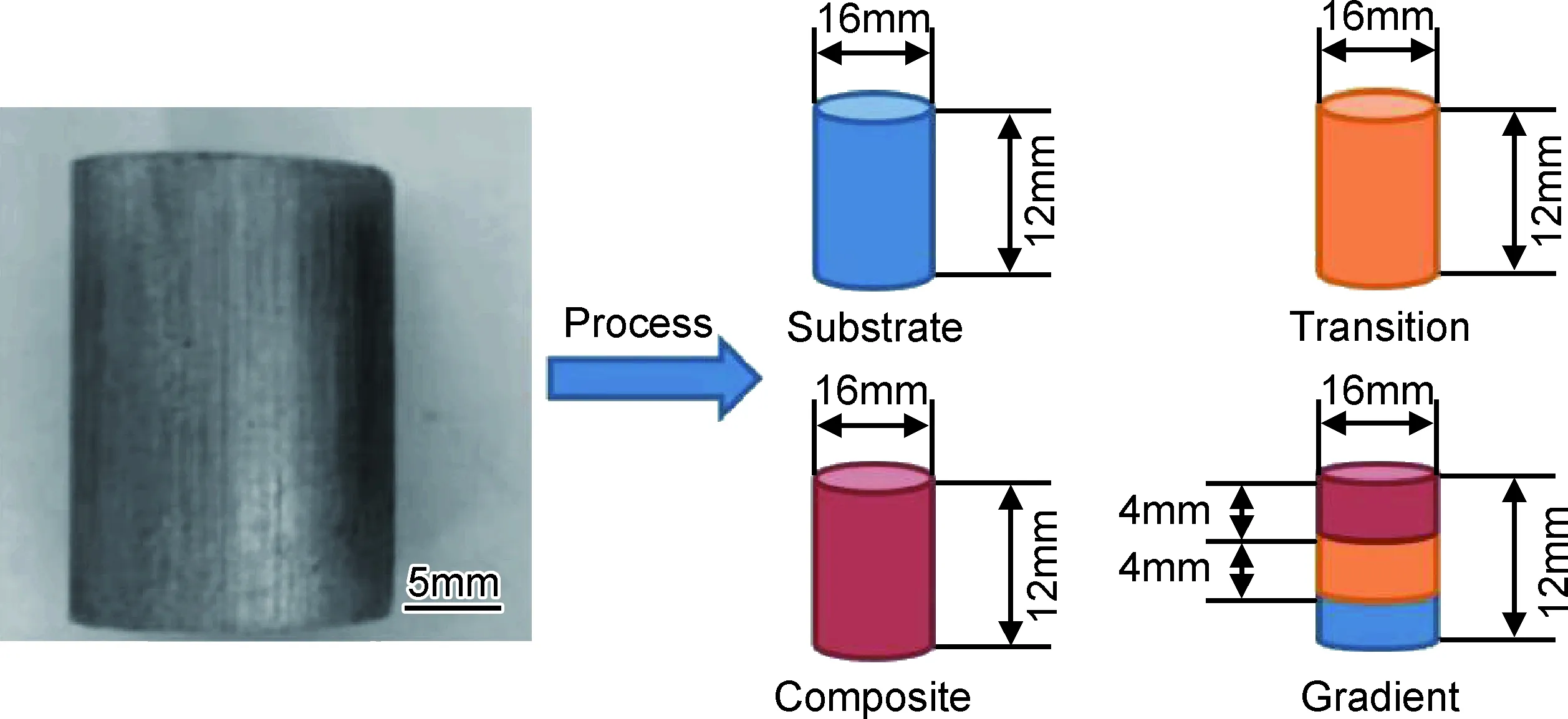

1.2.2 熱震實驗樣品制備及表征

采用與1.2.1小節相同的方法,制備參數如表1中第4組所示,所制成的復合材料經電火花線切割得到熱震實驗標準試樣,尺寸為10mm×10mm×20mm,如圖2所示。利用電阻爐進行熱震實驗,加熱溫度500℃,保溫10min,取出后浸入水中冷卻至室溫,如此循環多次,經掃描電鏡和金相顯微鏡觀察復合材料在熱疲勞環境下的裂紋萌生、擴展情況。

圖2 熱震實驗樣品的示意圖Fig.2 Schematic of thermal shock experiment sample

采用光學顯微鏡和掃描電鏡分析復合材料的顯微組織結構和W元素的含量及分布變化規律,光學顯微鏡型號為ECLIPSE MA200,使用的掃描電鏡型號為XL30ESEM-TEM型掃描電子顯微鏡及所附Phoenix+OIM一體化能譜儀。

2 結果和討論

2.1 過渡層鎢含量對鋼基表層復合材料微觀組織的影響

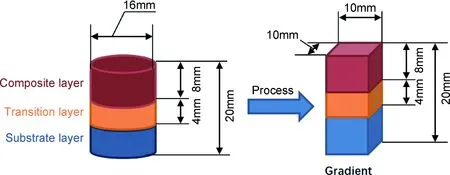

圖3為過渡層中未添加鎢粉以及添加50%(質量分數,下同)鎢粉時復合材料的SEM圖。圖3中自左向右分別為基材層、過渡層(圖3(a)無過渡層)及復合層,三者之間結合較好且組織能夠均勻過渡,無明顯的氣孔等缺陷,所制WCP/鋼基表層復合材料組織達到預期目標。圖3(b)中過渡層中白色物相為W元素擴散后形成的含W碳化物,包括WC2,WC以及Fe3W3C[8]。

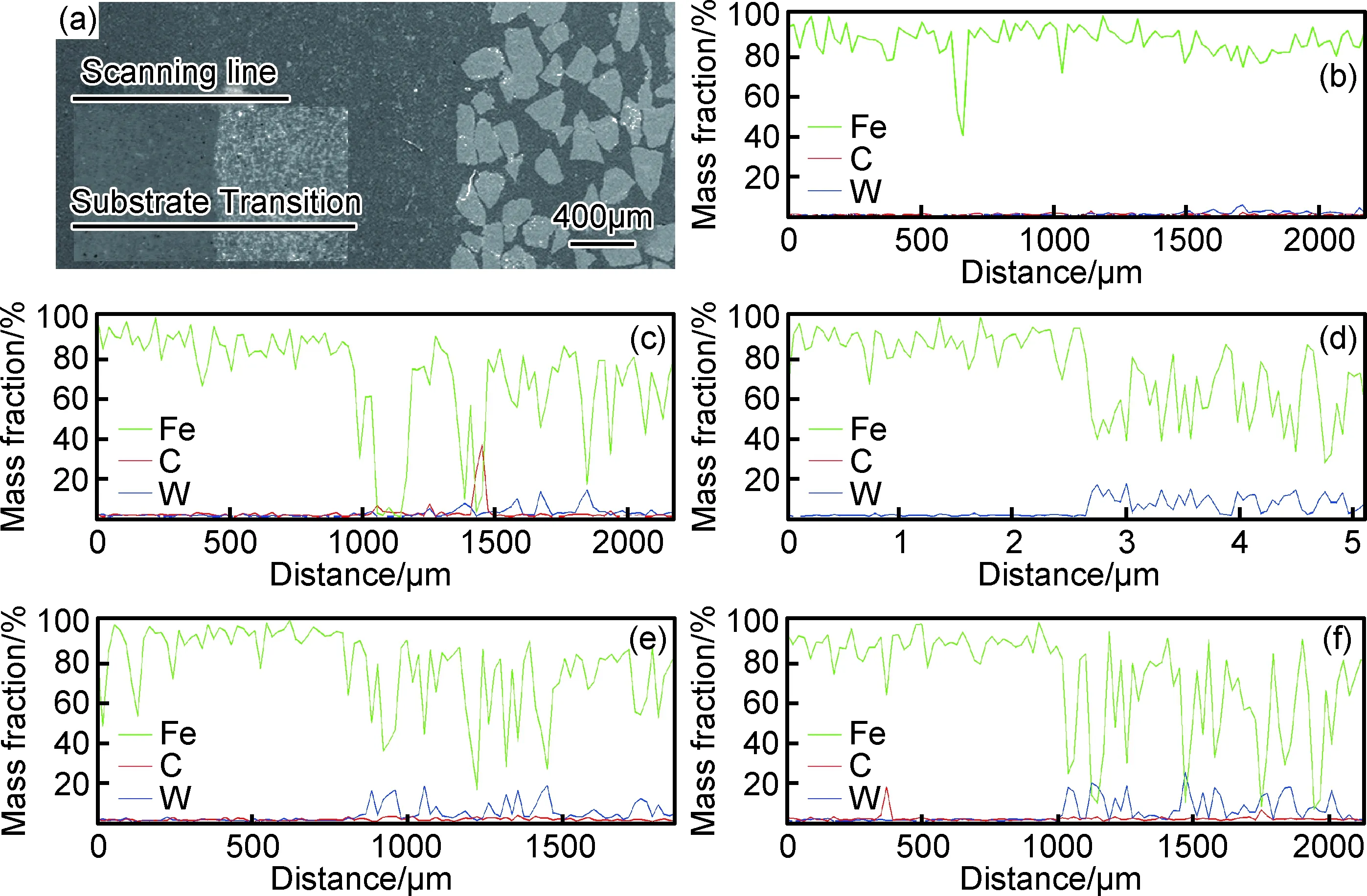

因鎢原子半徑為1.41×10-4μm,鐵原子半徑為1.27×10-4μm,原子半徑差是11%。這一尺寸因素符合Hume-Rothry規律,但因接近14%~15%這一界限,故鎢在奧氏體中的溶解度有限,約為1%[9]。同時由于W元素為強碳化物形成元素,在燒結過程中,隨著W元素的擴散形成Fe3W3C[10-11],根據圖4元素能譜分析,在過渡層區域,能譜線呈現鋸齒狀,而且隨著過渡層中鎢粉添加量的增加,能譜曲線波動劇烈,反映出過渡層在成分上的不連續性,這是由于形成含鎢碳化物導致的,這也證明W元素在擴散過程中與Fe,C元素形成了Fe3W3C。從圖4中可以看出,隨著過渡層鎢含量的提高,基材層中鎢含量特別是二者結合的宏觀界面處W元素含量也在提高。燒結過程,一部分W元素擴散到基材層中,也會有一部分擴散到復合層中,使宏觀界面在組織和結構上平穩過渡,復合層、過渡層和基材層在性能上具有一定的梯度性。性能的梯度性有效地阻止裂紋的擴展同時降低應力集中的情況,使復合材料抗沖擊、抗承載能力得到提升[12-13]。

圖3 過渡層中添加不同質量分數鎢粉的WCP/鋼基表層復合材料SEM形貌(a)0%;(b)50%Fig.3 SEM photographs of WCP/steel based surface composites with different mass fraction of W powder in transition layer(a)0%;(b)50%

圖4 不同鎢含量過渡層宏觀界面處元素能譜分析(a)測試位置;(b)10%;(c)20%;(d)30%;(e)40%;(f)50%Fig.4 Element spectrum analysis at macroscopically interface with different W contents(a)test position;(b)10%;(c)20%;(d)30%;(e)40%;(f)50%

2.2 過渡層鎢含量對鋼基表層復合材料壓縮性能的影響

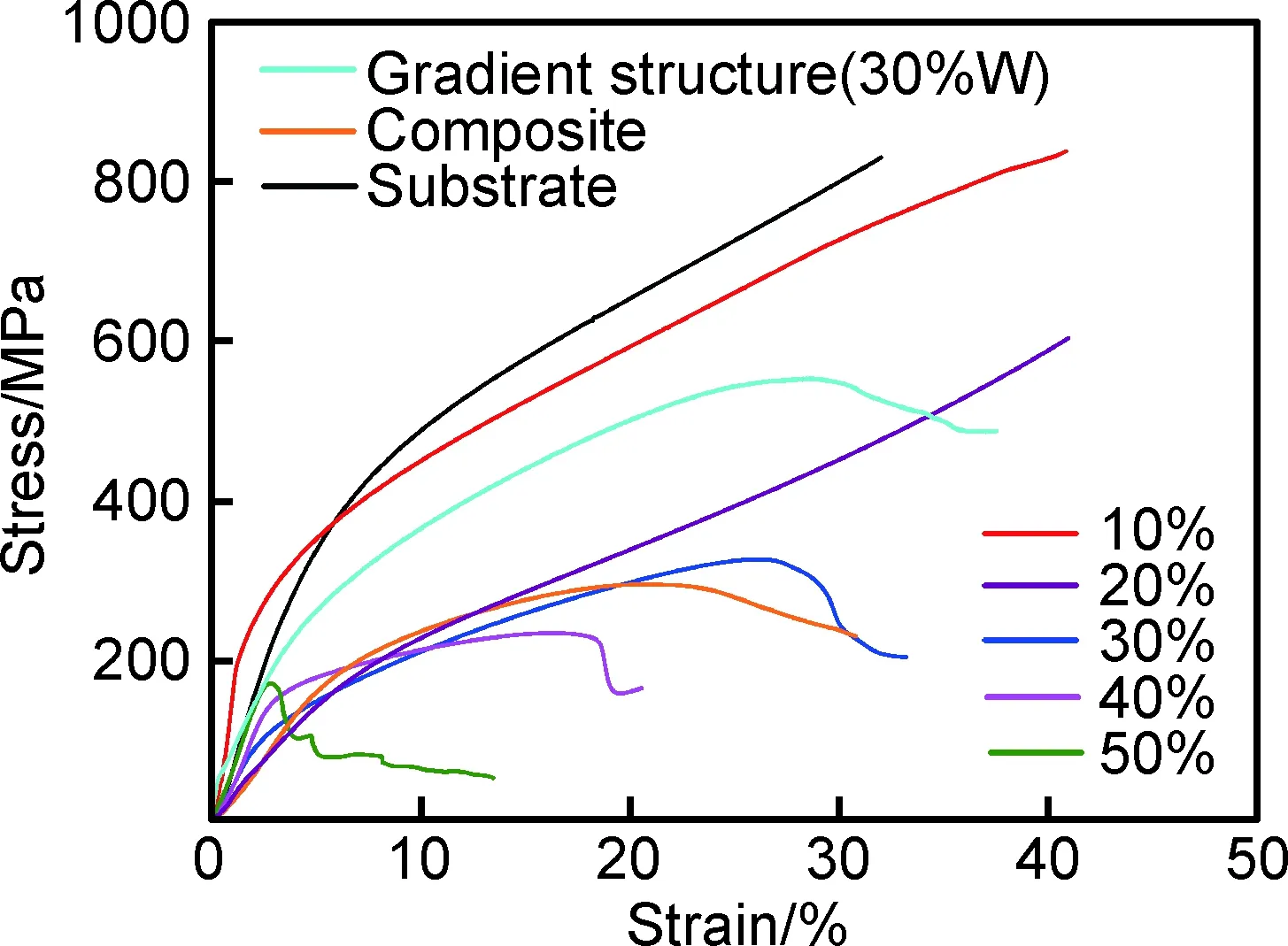

對比基材層、復合層以及不同鎢含量過渡層的壓縮性能數據,并分析作圖可得到圖5,由圖5可知基材層的抗壓強度較高,基材層的抗壓強度在800MPa以上,由于大量脆性碳化鎢顆粒的加入,復合層的抗壓強度為293MPa,復合層的抗壓強度相較于基材層有明顯的差距,反映出復合層與基材層間存在較大的性能差異,容易造成復合材料在服役過程中發生失穩。

圖5 不同鎢含量復合材料的應力-應變曲線Fig.5 Stress-strain curves of composites with different W contents

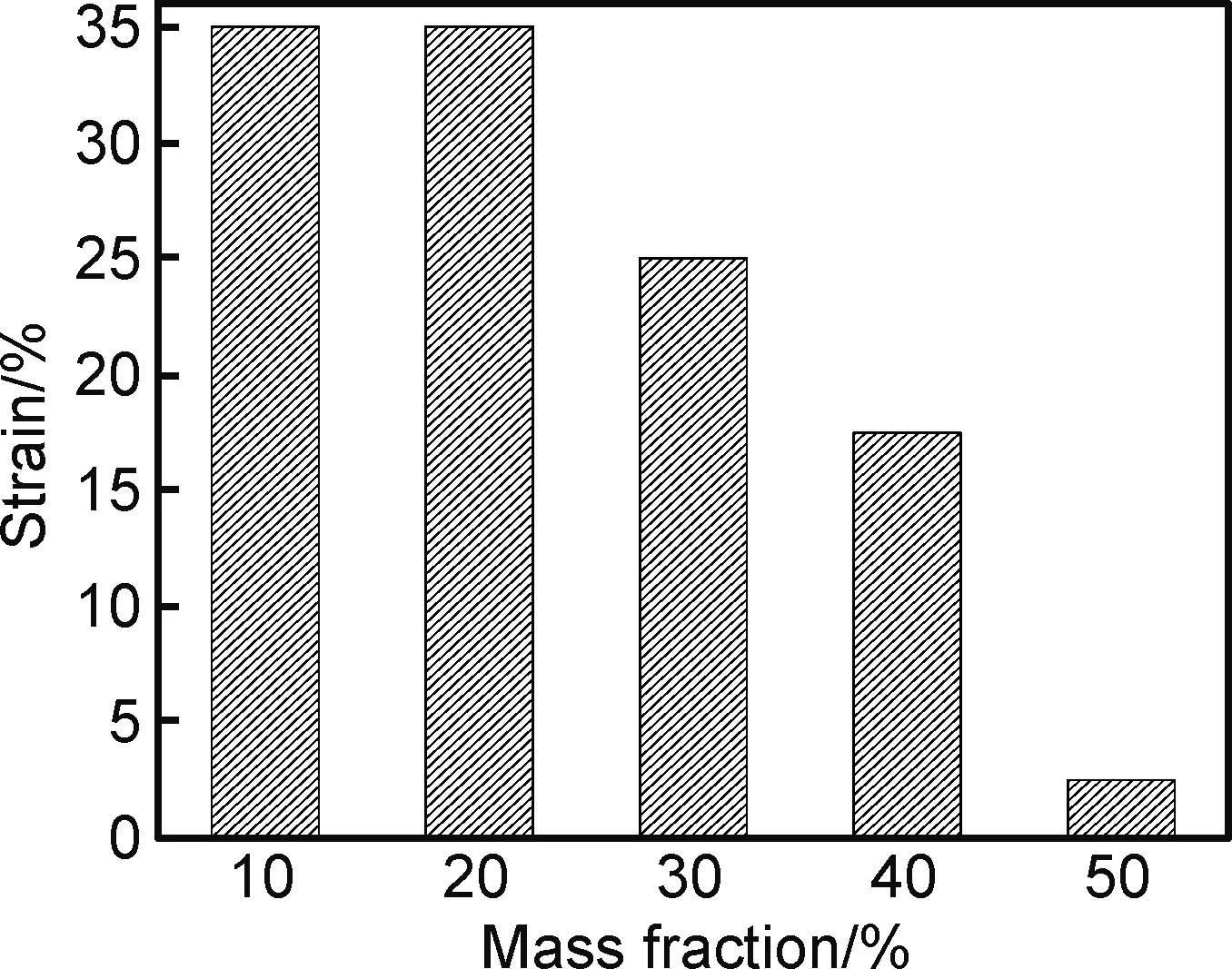

在復合層和基體層之間引入過渡層,可使兩者之間性能平穩過渡,且從圖5可以看出,隨著過渡層中鎢含量的逐漸增加,復合材料的抗壓強度急劇下降。圖6為過渡層具有不同鎢含量的復合材料在斷裂時的壓縮形變量,從圖6可以看出隨著過渡層鎢含量的增加,其極限形變量逐漸減小,當過渡層的鎢含量為10%,20%,未發生斷裂;鎢含量為30%時,極限形變量為25%;鎢含量為40%時,極限形變量為18%;鎢含量為50%時,極限形變量僅為2.9%。即隨著過渡層中鎢含量的增加,而抗壓強度逐漸減小,材料形變能力減弱。這種趨勢是由于過渡層中鎢含量的增加,W元素與基體中的Fe,C元素發生反應形成含鎢碳化物,且數量逐漸增多,在材料承受壓縮應力作用時,過多的含鎢碳化物為裂紋的萌生和擴展提供了有利條件,增加了裂紋產生的概率,因此降低了過渡層的抗壓強度。

圖6 不同鎢含量復合材料的壓縮形變量Fig.6 Compression strain of composites with different W contents

從圖5,6中可以看出鎢含量為30%時,過渡層的壓縮曲線與復合層的較為匹配(圖5中藍色曲線為鎢含量為30%的過渡層曲線,橙色為復合層曲線),使復合層和過渡層在性能上具有一定的適配性。過渡層鎢含量為30%的復合材料抗壓強度達到553MPa,具有30%鎢含量過渡層的WCP/鋼基表層復合材料壓縮性能明顯提高。這是由于引入了鎢含量為30%的過渡層,在燒結過程中,W元素擴散形成的含鎢碳化物調節了過渡層的組織結構,使其組織性能與基材層、復合層相匹配,在載荷的作用下,能有效地緩解應力集中的情況,減小裂紋產生的概率,加強界面的結合力,從而提高了復合材料的壓縮性能[14-15]。

2.3 過渡層鎢含量對鋼基表層復合材料熱疲勞性能的影響

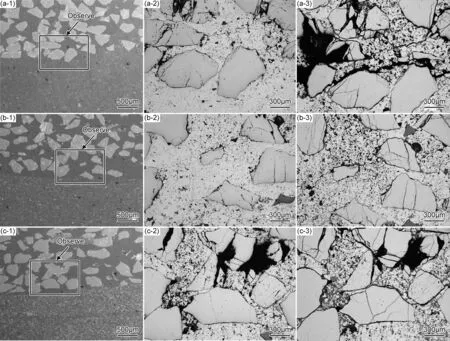

圖7為WCP/鋼基表層復合材料鑄態以及經過不同熱震次數后復合層與過渡層結合處的顯微圖片,重點觀察復合材料隨著過渡層鎢含量(10%,30%,50%)的變化,裂紋的萌生擴展情況。

圖7 具有不同鎢含量過渡層的復合材料鑄態(1)及經5次(2)和25次(3)熱震后的圖片(a)10%;(b)30%;(c)50%Fig.7 Photographs of composites with different tungsten contents in transition layer as cast (1), after 5 times (2) and 25 times (3) thermal shock(a)10%;(b)30%;(c)50%

當過渡層鎢含量為10%時,經5次熱震,碳化鎢顆粒上開始萌生裂紋,裂紋由顆粒與基體界面處產生并向顆粒內部擴展,同時在過渡層與復合層結合處萌生橫向裂紋,個別顆粒出現碎裂現象,裂紋的擴展和顆粒的碎裂程度隨著熱震次數的增加而逐漸加深;過渡層鎢含量為30%時,經5次熱震,裂紋首先在顆粒自身萌生,由顆粒與基體界面處產生向顆粒內部擴展,但隨著熱震次數的增加,裂紋萌生的數量較少,擴展程度較低;而當過渡層鎢含量為50%的碳化鎢顆粒自身產生的裂紋數量、擴展程度以及碎裂程度最大[16-17]。

碳化鎢的熱膨脹系數為5.2×10-6℃-1,45鋼的熱膨脹系數為14.18×10-6℃-1[ 18],故在熱震過程中,復合層與基材層之間存在著較大的熱錯配引發的應力應變差異,進而造成應力集中,由于碳化鎢顆粒具有較大的脆性,在熱應力作用下,處于復合層與基材間的宏觀界面處的顆粒,其裂紋萌生的傾向較大[19-21]。故引入過渡層調節復合層與基材層之間的性能差異,過渡層中的鎢在加熱過程中逐漸向復合層中擴散,生成一定的含鎢碳化物,通過控制組織的變化,使得過渡層中產生足夠的含鎢碳化物,過渡層與復合層的力學性能表現接近,兩者在熱震實驗中,形變協同性得到改善,弱化了復合層與過渡層之間的應力集中。從圖7中可以看出,由于過渡層中碳化物較為細小(復合層中碳化鎢顆粒為數百微米,過渡層中碳化物粒度為10μm左右),金屬材料中碳化物等第二相粒子的尺寸對其裂紋的萌生和擴展有決定性影響[22]。過渡層與基材層的力學性能雖然存在較大差距,但作為裂紋源的細小碳化物,不易萌生裂紋,裂紋的擴展受到限制,有效抑制了復合層與基材層之間的熱變形行為失穩。因此,過渡層鎢含量為30%時,過渡層與復合層的應力應變匹配性高,其細小碳化物與高塑韌性基體的組合,幫助復合層與基材層弱化了熱沖擊作用條件下的應力集中,抑制了復合層中碳化鎢顆粒的裂紋萌生與擴展,實現了良好的過渡作用。

3 結論

(1)采取梯度結構設計,經預壓和冷等靜壓成形,最后由真空燒結制備出WCP/鋼基表層復合材料。復合材料顆粒分布均勻,組織致密,無明顯缺陷,且界面結合較好,燒結過程中過渡層中的W, Fe, C元素反應生成含鎢碳化物,且分布均勻。

(2)引入過渡層,通過控制燒結過程中過渡層W元素擴散形成的含鎢碳化物,調節復合層與基材層之間的組織結構,使復合層、過渡層和基材層在性能上平穩過渡,過渡層的壓縮性能隨著鎢含量的增加而逐漸降低。在過渡層鎢含量為30%時,WCP/鋼基表層復合材料的抗壓強度達到553MPa,過渡層壓縮性能與復合層相匹配,從而使復合材料在組織與結構上平穩過渡,緩解應力集中,阻礙裂紋萌生擴展,從而達到提高復合材料的壓縮性能的目的。

(3)在熱震實驗過程中,裂紋萌生的數量及擴展程度隨過渡層鎢含量的增加呈現先減小后增大的趨勢。過渡層中的含鎢碳化物,作為細小的第二相粒子,能有效抑制裂紋的擴展。當過渡層鎢含量為30%時,復合層和過渡層應力應變匹配性高,細小的碳化物顆粒與高塑韌性的基體組合,弱化了復合層和過渡層在熱沖擊作用條件下的應力集中,有效地抑制裂紋的萌生與擴展,提高材料的抗熱疲勞性能,實現良好的過渡作用。