豐田生產方式的歷史局限性

李勤

一、整體理解豐田生產方式

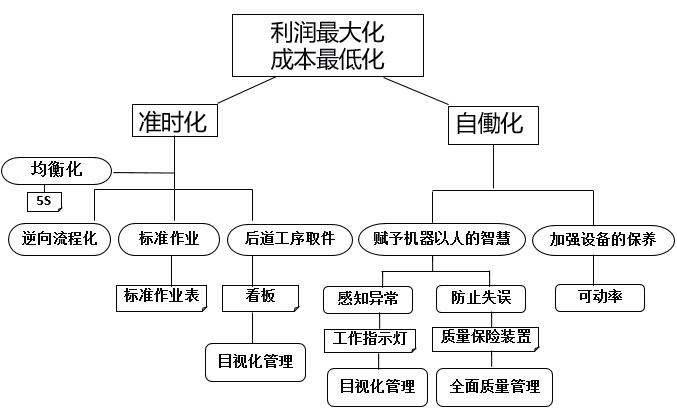

豐田生產方式是為實現企業對員工、社會和產品負責的目的,以徹底杜絕浪費的思想為目標,在持續改善的基礎上,采用準時化和自働化方式與方法,追求制造產品合理性的一種生產方式。在整體理解豐田生產方式上,可以從理念、思想、工具、方法層層深入,如圖1所示。“從(顧客的)需求出發”、“徹底杜絕浪費”是豐田生產方式的核心理念。豐田生產方式思想的最終目標,就是企業利潤的最大化;管理中的具體目標,則是通過消滅一切生產中的浪費來實現成本的最低化。豐田正是通過準時化生產、全面質量管理、并行工程等一系列方法來消除一切浪費,最終實現利潤最大化。

(一)準時化

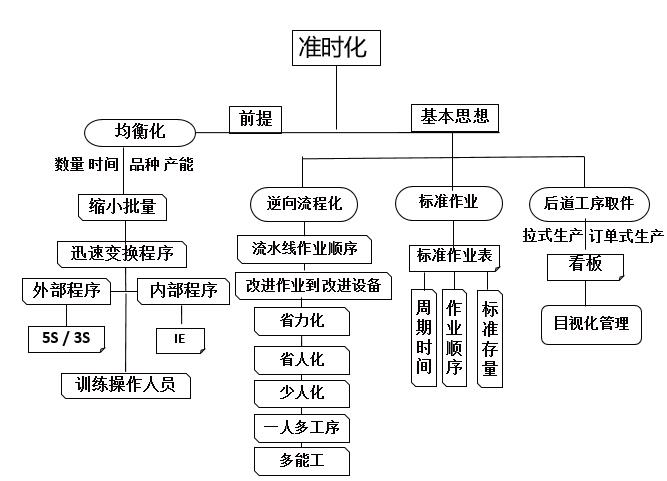

如圖2所示,準時化需要均衡化作為前提,在準時化的思想中涵蓋著三個基本思想:逆向流程化,標準作業,后道工序取件。逆向流程化,強調逆向的流程化而非簡單的流程化,逆向才是豐田生產方式的特點。在逆向基礎上,以少人化為目的,一個員工能夠操作多工序,以此培養出多能工。標準作業表的三要素中,周期時間就是生產節拍,作業順序即工件的加工順序而不是產品沿著流水線移働的作業順序,標準存量即標準手持。第三個基本思想是后道工序取件,由此發展的拉動式準時化生產,要求以最終用戶的需求為生產起點,強調物流平衡,追求零庫存,要求下一道工序需要的零件上一道工序必須及時送到。

圖1 理念- 思想- 工具- 方法層次圖

圖2 準時化思想- 工具- 方法層次圖

(二)自働化

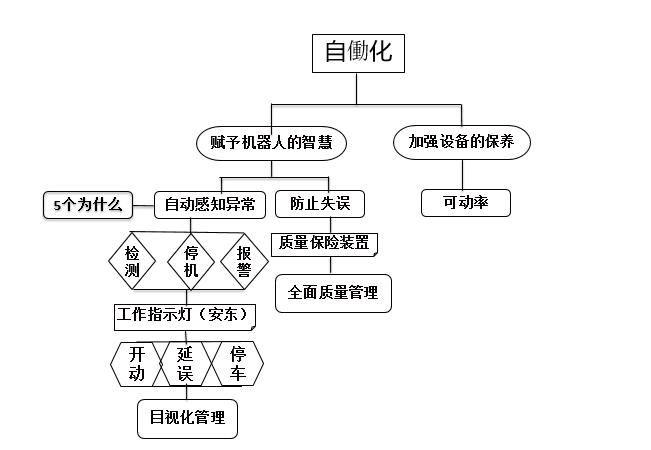

自働化,是人員與機械設備的有機配合行為,強調包括人的因素的自動化,包涵兩個基本思想,賦予機器以人的智慧和加強設備的保養。其中,賦予機器以人的智慧主要包括自動感知異常和防止失誤,加強設備的保養即保證機器的可動率。

二、豐田生產方式的歷史局限性

(一)技術維度的歷史局限性

1.柔性化

豐田生產方式的柔性化,與福特生產方式中大批量的剛性生產模式相對應。在豐田生產方式產生的日本市場環境中,買方市場更加需要具有特色,需求多樣化。豐田生產方式是采用需求與生產相結合的,以訂單為起點的拉式生產,要滿足多樣化的市場需求,就必須實現生產系統的柔性。所謂“柔性化”是指供應鏈具有足夠彈性,產能可以根據市場需求快速做出反應:多款式小批量可以做,需要大批量翻單、補貨也能做,而且無論大單,小單,都能做到品質統一可控、成本相差無幾、及時交貨。由此,柔性化也可理解為一種靈活性。

隨著技術的進步,柔性化生產可以由機器的自動化和智能化來實現,人的柔性化變得不那么重要。再者,豐田生產方式對于人的訓練不能做到標準化,對于人的要求越高,管理成本就越高,多能工的成本也很高。對比之下,豐田生產方式過于強調人的重要性就暴露出了一定程度上的局限性。

2.自動化

無人工廠指所有工作都由計算機控制的機器人、數控機床、無人運輸小車和自動化倉庫來實現,人不直接參加工作的一種工程。隨著高自動化的不斷推進,加之勞動力成本的昂貴,無人工廠是制造業工廠的一種發展方向。但企業不能一味追求高自動化。1991年,豐田公司在日本九州島建立了一座高自動化的汽車組裝廠,由機器人組裝汽車。但由于機器人太復雜,裝備工人不能自如操作、維修,這樣高自動化的成本并沒有減少,直到1994年,豐田解雇了一部分的機器人。由此,高自動化不是衡量高效率的唯一標準,豐田始終堅持人機結合的理念,關鍵是還要以提高生產效率,降低生產成本為目標。

(二)市場維度的歷史局限性

1.信息化帶來的供求關系的變化

關于供求關系的變化,從工業化時代和信息化時代可以進行如下對比:在工業化時代,汽車制造業生產主要為大規模集中生產,對應的消費者的需求主要表現為排浪式、模仿式、大眾化消費;在生產主導消費的格局之下,消費者并不清楚自己需要什么商品,也不清楚供應商能提供什么,所以消費者重視實體化的商品消費。而在這個信息產生價值的信息化時代,汽車生產商主要以大規模分散化寫作以滿足終端消費者的多樣化需求,以柔性生產滿足小批量、多批次的需求,因為在如今消費主導生產的市場格局下,終端消費者重視服務和體驗。

圖3 自動化思想- 工具- 方法層次圖

當然,信息化時代的需求并非都是多樣化的、小批量多批次,很容易理解的一點就是零部件通用化。大規模生產肯定是成本最低的,在可能的情況下,生產商一定會盡量使用通用化策略而不會一味追求小批量、多批次。而且關于個性化定制,也不一定都是小批量多批次的,個性化不是個體化,個性化的量上去了,也就可以是大規模定制。

2.豐田生產方式在發展過程中所遇到的挑戰

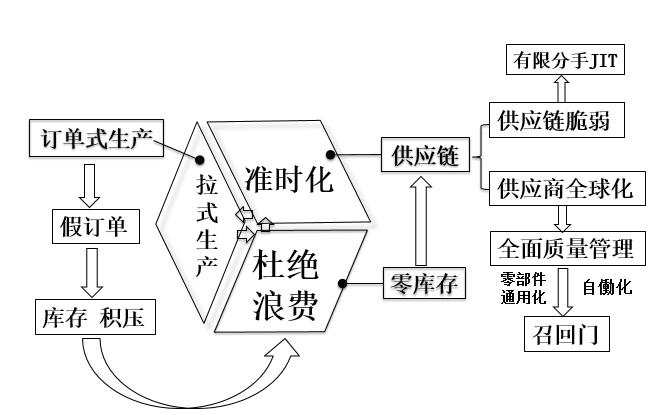

從徹底杜絕浪費的思想出發,以準時化的支柱,產生了以訂單為起點的拉式生產方式。在2005年至2010年中國汽車市場爆發式增長期間,訂單制生產在中國遇到的一個問題是假訂單,也即是下了訂單又撤回,或者可以理解為虛報訂單數量。因為訂單虛假,豐田生產出來的車輛銷售不出去,產生了庫存積壓,這不符合徹底杜絕浪費的理念,因為要杜絕浪費要以零庫存為原則。但是整個供應鏈的零庫存必然會有一個缺陷,供應鏈脆弱,在這一方面,豐田也曾在1993年自行調整,即與準時化生產有限分手。在供應鏈方面還有一個問題就是供應商全球化,當供應商的數量增多,涉及到零件質量是否能夠得到保證的問題,也就是全面質量管理是否真正落實,如果在這其中某一個供應商的零件存在質量問題,在零部件通用化的前提下,必然導致多品種多數量的車量存在安全隱患,由此可以解釋豐田自2006年以來的數件召回門事件。相關事件邏輯由圖4所示。

圖4 豐田生產方式在發展過程中所遇挑戰示意圖

由此可知,豐田的“零庫存”原則、訂單式生產方式對于中國某一期間的汽車市場有一定的局限性;而豐田自行做出的調整,本身就可以說明其準時生產方式和零庫存管理有一定的歷史局限性。基于“零部件通用化”的因全面質量管理沒有做到位而出現的召回事件則證明了“零部件通用化”的局限性。

三、結論與對策

(一)結論

從理論出發、聯系案例,人的柔性化實現生產的柔性化、追求自動化、訂單式生產、準時化生產、零庫存管理、全面質量管理在某一時期存在一定程度的局限性。

第一,技術維度。首先,豐田生產方式過于強調的人的重要性具有一定的歷史局限性,因為生產能力柔性可直接由高自動化、智能化的機器柔性、運行柔性來實現。其次,一味追求自動化有一定的歷史局限性,因為高自動化不是衡量高效率的唯一標準,在生產發展過程中可能會根據實際情況降低自動化程度。

第二,市場維度。首先,假訂單問題的關鍵在于中日的文化差異。中國文化相對保守,強調增加確定性或是保留一定的余地。日本文化是確信,對于訂單的數量和市場的容量都確信不疑,而在經歷假訂單事件之后又過于保守,無法準確預測市場,才導致訂單及供應鏈上一系列的問題。其次,召回事件的源頭是理念問題。面對市場上多品種、多批量的需求,在質量與成本之間如何權衡與把握就成為了一個問題。徹底消除一切浪費是手段而不是根本點,應在保證質量的前提下降低成本、實現利潤的提升。

(二)豐田生產如何應對市場的變化

根據豐田生產方式受到過的以上多種挑戰及其改善思想,豐田生產方式可從技術上、市場上、文化上分別著手以適應未來市場變化。

技術層面,整合完善信息系統,實現供應鏈的整合協同。對于企業內部,在信息化整體架構方面,實現以ERP為核心基礎平臺,全面集成企業其它信息系統。對于企業外部,在整個汽車產業鏈上,實現以整車制造商為核心的一體化供應鏈管理,建立完善的信息系統。

市場層面,以中國市場為例,結合前面提到的假訂單案例,改純粹的拉式生產為推拉結合,在使用“拉”式的訂單制銷售方式的同時,采用工廠根據市場預測生產車輛,并通過正當的理由和方式,將產品其“推”入經銷網絡的方式。

文化層面,主要是識別文化差異,尊重本土文化,宣揚豐田文化與理念。豐田企業產生的文化底蘊主要有日本“和”文化、“家”文化、“恥”文化、和“匠人文化”。在文化上適應市場,日本特色的文化與全球文化碰撞就需要入鄉隨俗,塑造企業價值觀,做好跨文化管理;建立長期、穩定的雇用關系;重視顧客、供應商、合作企業等。

(作者單位:中國海洋大學管理學院)