分離軸承裝夾機(jī)械手的末端結(jié)構(gòu)設(shè)計(jì)與分析??

王占禮 魯冠宏 張邦成 李 爽 季春天

(長春工業(yè)大學(xué)機(jī)電工程學(xué)院,吉林長春130012)

汽車離合器是汽車發(fā)動機(jī)和變速箱中間的橋梁,是影響汽車整體性能和行駛安全性的重要因素。蓋總成作為汽車離合器的關(guān)鍵組成部分,它對離合器的壽命及安全可靠性起著至關(guān)重要的作用。現(xiàn)行標(biāo)準(zhǔn)要求對生產(chǎn)的汽車離合器蓋總成實(shí)現(xiàn)全檢而不是抽檢[1]。在拉式離合器蓋總成的檢測中,待機(jī)器人將蓋總成抓取至檢測機(jī)指定位置,檢測試驗(yàn)開始前,需要有個(gè)安裝分離軸承裝置的步驟,以此來模擬真實(shí)工況下,踩下離合器踏板,分離軸承對離合器蓋總成膜片彈簧的真實(shí)作用力,此過程在蓋總成檢測中起著不可或缺的作用[2-3]。為實(shí)現(xiàn)此過程,設(shè)計(jì)了分離軸承機(jī)械手及末端結(jié)構(gòu)裝置。此裝置是一種在拉式離合器蓋總成檢測時(shí)自動安裝及夾緊分離軸承的機(jī)械裝置。

如今,國內(nèi)的大多數(shù)離合器自動檢測線在每個(gè)工位都設(shè)計(jì)了抓取機(jī)構(gòu),方案支架采用方鋼焊接,為整個(gè)抓取機(jī)構(gòu)的移動提供橋梁,但是采用龍門結(jié)構(gòu),其結(jié)構(gòu)較大,比較笨重,靈巧性較差,占用的生產(chǎn)面積比較大,并且每個(gè)抓取機(jī)構(gòu)反復(fù)移動,使檢測節(jié)拍加大。還有一些中外合資的企業(yè),他們采用通過電磁鐵的通斷電吸附和分離的形式進(jìn)行分離軸承的安裝及夾緊,此方案雖然運(yùn)行穩(wěn)定,比較便捷,但當(dāng)設(shè)備突然斷電時(shí),電磁鐵失去磁性,分離軸承便會突然墜落,損壞檢測設(shè)備。基于此種情況,通過對裝卸過程進(jìn)行分析,設(shè)計(jì)了機(jī)械手和特定分離軸承裝置的結(jié)構(gòu),此方案解決了抓取裝置存在的體積過大的問題,避免了抓取機(jī)構(gòu)的反復(fù)移動,加快檢測節(jié)拍;并能夠使分離軸承在下放到指定位置的同時(shí)夾緊到檢測機(jī)上,實(shí)現(xiàn)多個(gè)步驟同步化,加快檢測時(shí)間,可將人工操作離合器蓋總成檢測試驗(yàn)機(jī)轉(zhuǎn)變?yōu)槿詣与x合器蓋總成檢測試驗(yàn)機(jī)的裝置,實(shí)現(xiàn)了自動放置和夾緊分離軸承等功能[4-5]。

本文以φ430型離合器蓋總成為研究對象,設(shè)計(jì)了分離軸承裝夾機(jī)械手及末端結(jié)構(gòu)和特定分離軸承裝置的結(jié)構(gòu),在CATIA和HyperMesh中分別建立分離軸承裝夾機(jī)械手和特定分離軸承的幾何模型和有限元模型,并在HyperMesh中進(jìn)行了開合鎖板的強(qiáng)度分析和夾爪的模態(tài)分析,得出了零件所受的最大應(yīng)力、固有頻率及振型。本研究方法與結(jié)果可以指導(dǎo)結(jié)構(gòu)的優(yōu)化設(shè)計(jì),對裝置瞬態(tài)動力學(xué)分析具有重要的指導(dǎo)意義。

1 分離軸承裝夾機(jī)械手結(jié)構(gòu)

1.1 整機(jī)結(jié)構(gòu)設(shè)計(jì)與工作原理概述

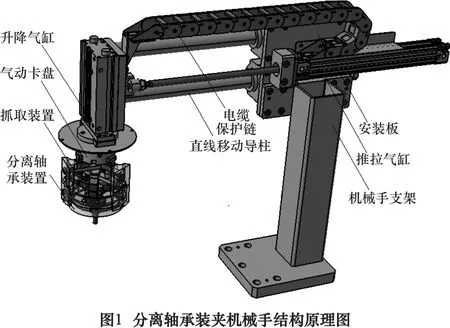

分離軸承裝夾機(jī)械手的總體結(jié)構(gòu)如圖1所示。

主要結(jié)構(gòu)包括傳動部件:推拉氣缸、升降氣缸、直線移動導(dǎo)柱等;工作部件:氣動卡盤、抓取裝置、分離軸承裝置等;以及一些輔助部件:機(jī)械手支架、安裝板、直線導(dǎo)套、電纜保護(hù)鏈等。其工作原理是為防止在蓋總成檢測線檢測過程中,分離軸承裝夾機(jī)械手阻礙工業(yè)機(jī)器人的搬運(yùn)軌跡,利用推拉氣缸和升降氣缸對分離軸承裝置對蓋總成進(jìn)行安裝和分離,待工業(yè)機(jī)器人把蓋總成安裝到檢測機(jī)指定位置后,工業(yè)機(jī)器人離開安裝位置,此時(shí),推拉氣缸把分離軸承裝置推出,升降氣缸下降,即可把分離軸承裝置安裝到蓋總成上指定位置對蓋總成進(jìn)行檢測,待檢測結(jié)束后,升降氣缸和推拉氣缸再將分離軸承裝置取下并退回到原始位置,工業(yè)機(jī)器人則取走已檢測的蓋總成,等待下一個(gè)蓋總成的檢測。

1.2 抓取裝置結(jié)構(gòu)設(shè)計(jì)

抓取裝置是分離軸承機(jī)械手的重要工作部件,其結(jié)構(gòu)主要包括氣動卡盤、夾爪、鎖板推拉桿和推拉塊,如圖2所示。

抓取裝置由推拉塊、鎖板推拉桿和夾爪通過螺栓連接組成。當(dāng)三個(gè)夾爪通過氣動卡盤外移,釋放分離軸承時(shí),推拉塊通過鎖板推拉桿向內(nèi)移動,卡瓜外移和推拉塊內(nèi)移同時(shí)進(jìn)行,由此把分離軸承鎖緊在下方剛安裝好蓋總成的檢測機(jī)分離拉桿上,以此對蓋總成進(jìn)行檢測試驗(yàn)。試驗(yàn)結(jié)束后,夾爪向內(nèi)移動夾緊分離軸承裝置,同時(shí)推拉塊外移,松開了鎖緊在分離拉桿上的分離軸承裝置,隨后分離軸承裝置通過氣缸移動,離開檢測位置,工業(yè)機(jī)器人隨即取走蓋總成。

1.3 分離軸承裝置結(jié)構(gòu)設(shè)計(jì)

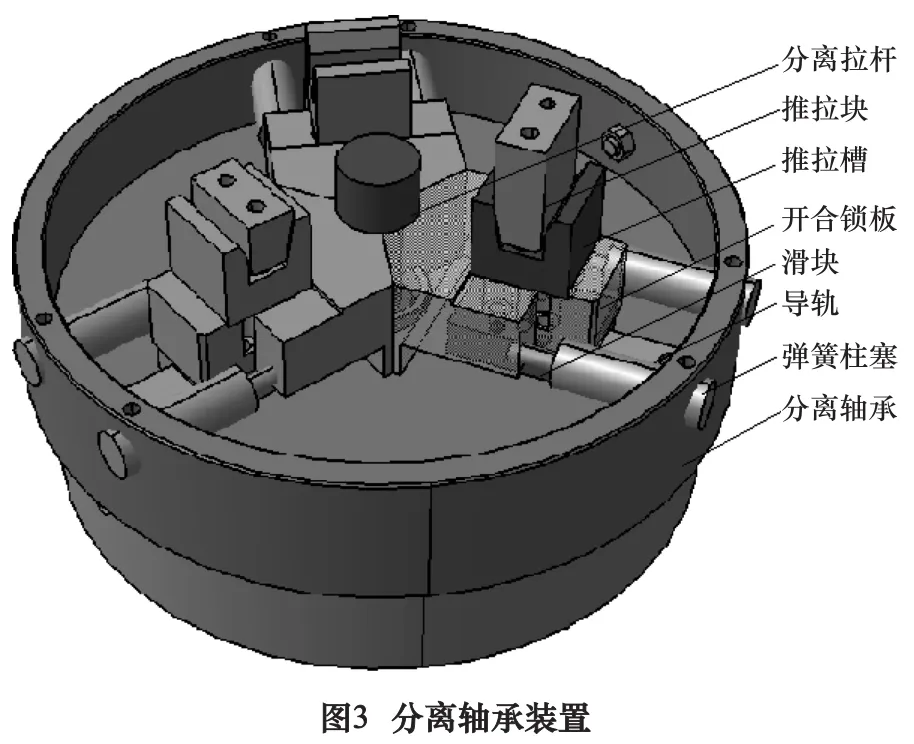

在傳統(tǒng)的檢測過程中,待分離軸承放入后,為保證分離軸承固定在分離拉桿上來進(jìn)行檢測試驗(yàn),還需要放上鎖緊螺母并且旋轉(zhuǎn)90°,動作較多且繁瑣,并且對放入的精確度要求很高。因此,需對汽車分離軸承進(jìn)行特定的改進(jìn),來實(shí)現(xiàn)分離軸承自動固定在分離拉桿上。所設(shè)計(jì)的分離軸承裝置如圖3所示。

分離軸承裝置的組成部分主要包括:3個(gè)推拉槽、3個(gè)開合鎖板、3個(gè)滑塊、3個(gè)導(dǎo)軌和6個(gè)彈簧柱塞,通過螺栓進(jìn)行連接。利用彈簧柱塞的彈力把作用于滑塊上的開合鎖板鎖緊到分離拉桿上,分離拉桿通過開合鎖板帶動分離軸承進(jìn)行移動,以此進(jìn)行蓋總成檢測試驗(yàn)。其工作原理是在初始狀態(tài)中,當(dāng)抓取裝置的夾爪夾緊分離軸承時(shí),推拉塊帶動推拉槽把開合鎖板移至彈簧柱塞的壓緊狀態(tài),待抓取機(jī)構(gòu)把分離軸承裝置移動到檢測機(jī)指定位置后,夾爪外移,同時(shí)帶動推拉塊通過鎖板推拉桿向分離軸承裝置中心移動,此時(shí)3塊開合鎖板把分離軸承裝置鎖緊在分離拉桿上,便可進(jìn)行蓋總成檢測試驗(yàn)。此過程中開合鎖板通過導(dǎo)軌和滑塊進(jìn)行移動,可有效減小移動過程中的摩擦,防止因摩擦的振動產(chǎn)生機(jī)構(gòu)的共振導(dǎo)致檢測精度下降。檢測過程中彈簧柱塞的彈力使3塊開合鎖板夾緊在分離拉桿上,防止因分離拉桿拉動分離軸承裝置時(shí),由于較大的壓緊力造成開合鎖板的移動,導(dǎo)致檢測精度降低。此彈簧柱塞選取的型號為PJLS10-10,其負(fù)載范圍是2.9~19.6 N。

1.4 檢測機(jī)總體結(jié)構(gòu)

為實(shí)現(xiàn)檢測機(jī)的全自動檢測,并保證檢測節(jié)拍,所設(shè)計(jì)的檢測機(jī)及分離軸承自動裝夾機(jī)械手總體結(jié)構(gòu)如圖4所示。此方案解決了如今大多數(shù)抓取裝置存在的體積過大、靈巧性差的問題,避免了抓取機(jī)構(gòu)的反復(fù)移動,加快檢測節(jié)拍;解決了放置和夾緊分離機(jī)構(gòu)不能同時(shí)進(jìn)行的問題,使分離軸承在下放到指定位置的同時(shí)夾緊到檢測機(jī)上,實(shí)現(xiàn)多個(gè)步驟同步化,加快檢測時(shí)間,提高了檢測效率。

2 有限元技術(shù)的分析流程

有限元技術(shù)是在當(dāng)今工程分析中應(yīng)用最廣泛的數(shù)值計(jì)算方法。它具備的通用性和有效性,已使其受到工程技術(shù)界的高度重視。有限元方法的基本思想是用較簡單的問題代替復(fù)雜問題再求解,它將求解域看成是由許多稱為“單元”的小的互連子域組成,對每一個(gè)單元假定一個(gè)近似解,然后推導(dǎo)并求解這個(gè)域總的滿足條件,從而得到原問題的解[6]。標(biāo)準(zhǔn)的有限元分析流程如圖5所示。

3 有限元模型的建立與分析

3.1 基于HyperMesh有限元網(wǎng)格的劃分

有限元模型為計(jì)算提供所有原始數(shù)據(jù),數(shù)據(jù)直接影響計(jì)算結(jié)果的準(zhǔn)確性,并且建立有限元模型所花費(fèi)的時(shí)間約占整個(gè)分析時(shí)間的70%左右。由此可見,建立正確可靠的有限元模型是一項(xiàng)極為重要且復(fù)雜的工作,因此,有必要采用專業(yè)化的有限元前處理工具來建立有限元模型,以提高建模速度和建模質(zhì)量。HyperMesh的主要功能體現(xiàn)在可通過一系列處理把幾個(gè)模型轉(zhuǎn)化為高質(zhì)量的有限元模型,為精確高效的有限元分析打下基礎(chǔ)[7]。

通過CATIA軟件進(jìn)行分離軸承裝置的三維建模,然后導(dǎo)入HyperMesh軟件進(jìn)行前處理,在有限元軟件的研究對象中存在一些對分析結(jié)果不產(chǎn)生影響但影響網(wǎng)格劃分的細(xì)小結(jié)構(gòu),比如在建立有限元模型時(shí)通常忽略倒角、沉頭孔、螺紋孔等結(jié)構(gòu)。為避免后續(xù)網(wǎng)格劃分過程中產(chǎn)生過小單元的可能,將倒角、圓角去除,沉頭孔改為通孔,螺紋孔改為簡單孔[8]。

在有限元中,為了提高計(jì)算精度,一種辦法是增加離散單元的數(shù)量,另一種就是使用更高精度的單元。實(shí)體網(wǎng)格劃分包括四面體單元和六面體單元,四面體單元精度差,但是適應(yīng)性強(qiáng),六面體單元精度相對較高,但是很多復(fù)雜零件是很難完全用六面體網(wǎng)格離散的,這時(shí)候就不得不使用四面體網(wǎng)格進(jìn)行離散。因此,我們應(yīng)用四面體與六面體網(wǎng)格耦合的方式來進(jìn)行單元的劃分,比如在需要重點(diǎn)考慮的部位,通過幾何切分,將其切分為規(guī)則體,然后劃分六面體網(wǎng)格,在不太關(guān)心的位置使用四面體進(jìn)行離散。兩種網(wǎng)格的分界面通過綁定等進(jìn)行約束。

分離軸承裝置中的開合鎖板對分離試驗(yàn)的檢測精度有較大影響。分離試驗(yàn)開始時(shí),分離拉桿的拉力直接作用于開合鎖板,如果開合鎖板因剛度不足而變形,將導(dǎo)致分離指位移測量失真,因此,開合鎖板作為關(guān)鍵部件亦需進(jìn)行有限元分析。

將簡化后的開合鎖板進(jìn)行特性切分,使切分后的幾何特征能夠進(jìn)行映射網(wǎng)格劃分,或者掃略生成六面體網(wǎng)格。使用Geom面板下的Solid edit卡片,將開合鎖板在最復(fù)雜的面上進(jìn)行切割,以滿足映射、拉伸或掃略的要求。利用3D Solid Map面板,可進(jìn)行單個(gè)體或多個(gè)體的映射網(wǎng)格劃分[9]。開合鎖板、滑塊、導(dǎo)軌由六面體網(wǎng)格劃分,其他非重點(diǎn)部件由四面體網(wǎng)格劃分,劃分后的網(wǎng)格如圖6所示[10]。分離軸承裝置各零件的網(wǎng)格單元類型、大小、數(shù)量以及節(jié)點(diǎn)數(shù)量如表1所示。

表1 分離軸承裝置網(wǎng)格參數(shù)

完成網(wǎng)格劃分后,要對網(wǎng)格進(jìn)行連續(xù)性檢查和質(zhì)量檢查。在Faces卡片下的preview equiv可查看網(wǎng)格連續(xù)性,通過Check element-3D可查看單元質(zhì)量。檢查的質(zhì)量結(jié)果包括(不合格百分比):warpage(翹曲)0,aspect(長寬比)0,jacobian(雅克比),skew(扭曲)0,min angle(最小角)2%,max angle(最大角)2%[11]。

3.2 材料屬性的設(shè)置

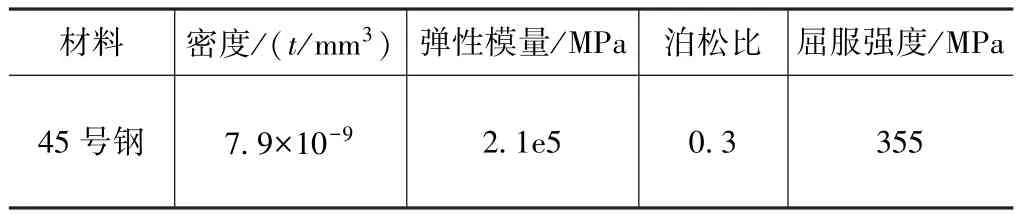

在進(jìn)行網(wǎng)格劃分后需要進(jìn)行材料屬性的添加,根據(jù)選擇的材料,開合鎖板的材料為45號鋼,通過查閱資料可得到45號鋼性能如表2所示。

表2 45號鋼性能參數(shù)

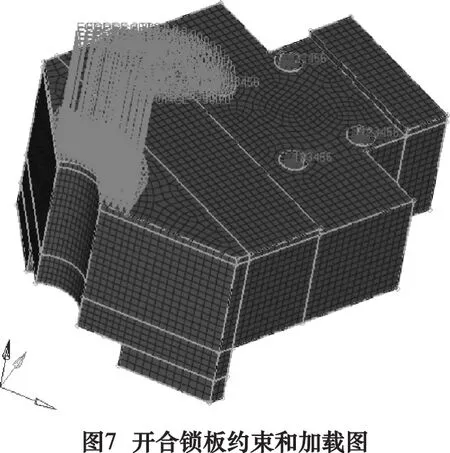

3.3 約束、載荷、工況的設(shè)置

開合鎖板通過上部的兩個(gè)螺栓和推拉槽進(jìn)行連接,下部的和導(dǎo)軌通過兩個(gè)螺釘進(jìn)行連接,所以4個(gè)孔邊界的6個(gè)自由度應(yīng)都被約束。開合鎖板的載荷最大在800 N,為保證安全,負(fù)載設(shè)定為900 N,負(fù)載由三個(gè)開合鎖板共同承擔(dān),即每一開合鎖板受力為300 N。分離拉桿作用在每個(gè)開合鎖板的作用面積約為50 mm2,即每個(gè)開合鎖板在作用面積內(nèi)所受到的壓強(qiáng)為6 MPa,并且HyperMesh中有直接對整個(gè)有限元模型施加重力加速度的設(shè)置,以模擬有限元單元受重力場作用的功能,重力加速度的方向?yàn)閆軸的負(fù)方向,重力加速度g=9 800 N/t。開合鎖板受到的約束和載荷具體如圖7所示。

3.4 應(yīng)力計(jì)算結(jié)果與數(shù)據(jù)分析

靜力分析用于求解在固定載荷不變作用下結(jié)構(gòu)的應(yīng)力和位移等,不需要考慮慣性和阻尼的影響。但靜力分析可以包含穩(wěn)定的慣性力(如重力、離心力等),以及能夠被等效為靜態(tài)載荷隨時(shí)間變化的載荷(如等效靜力風(fēng)載和地震載荷)。

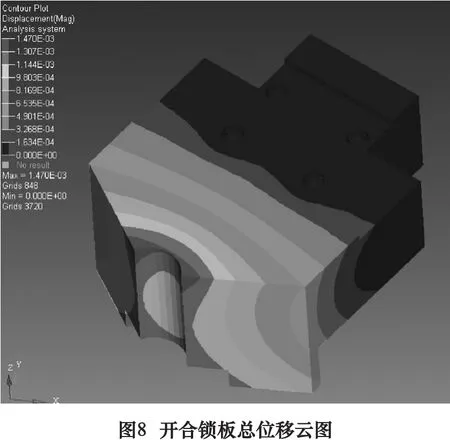

在HyperMesh軟件的optistruct模塊對所建立的有限元模型進(jìn)行求解,經(jīng)模擬運(yùn)算得到開合鎖板的位移分布云圖和應(yīng)力分布云圖,如圖8和圖9所示。

從位移云圖可以看出,最大變形發(fā)生在開合鎖板中心孔處,這主要是因?yàn)閷Ψ蛛x軸承裝置加載時(shí),開合鎖板中心孔外邊緣處會受到分離拉桿的作用,然后將力傳遞到分離軸承及開合鎖板機(jī)構(gòu),開合鎖板的最大偏移量為:DMX=0.00 147 mm,變形量符合要求,剛度滿足要求,開合鎖板不會產(chǎn)生明顯變形。

最大應(yīng)力發(fā)生在螺釘安裝處和中心孔邊緣處,最大應(yīng)力值13.97 MPa,開合鎖板材料為45鋼,屈服極限σs為355 MPa,最大應(yīng)力值小于材料的屈服極限,開合鎖板滿足強(qiáng)度要求。

4 夾爪的模態(tài)分析

模態(tài)分析是利用系統(tǒng)固有頻率或特征向量的正交性,用各階特征向量組成的振型矩陣作為變換矩陣,將坐標(biāo)系進(jìn)行線性變換,令相互耦合的線性方程在新的模態(tài)坐標(biāo)系下變?yōu)橐唤M相互獨(dú)立的線性方程,從此獲得固有頻率和特征向量[12]。

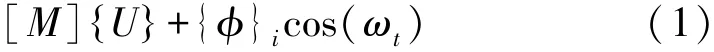

研究的結(jié)構(gòu)模態(tài)是結(jié)構(gòu)本身的特性與材料特性所決定的,與阻尼等條件無關(guān)。結(jié)構(gòu)的無阻尼自由振動方程為

式中:[M]為結(jié)構(gòu)質(zhì)量矩陣;[K]為結(jié)構(gòu)剛度矩陣;{}為節(jié)點(diǎn)加速度矢量;U為節(jié)點(diǎn)位移矢量。

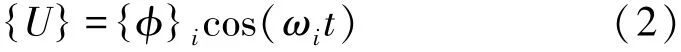

對于線性系統(tǒng),自由振動為簡諧形式[13]:

式中,{φ}i為第i(i=1,2,…,n)階固有頻率對應(yīng)的特征向量,即振型;ωi為第i階固有圓頻率,rad/s;t為時(shí)間。

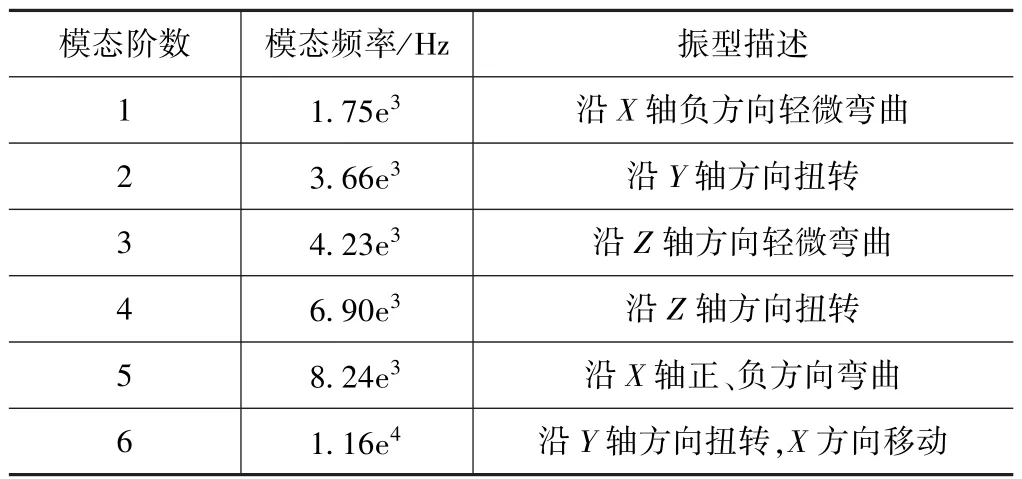

通過模態(tài)分析,可以為設(shè)備的振動故障診斷和結(jié)構(gòu)的優(yōu)化設(shè)計(jì)提供依據(jù)。夾爪是夾持分離軸承裝置的最關(guān)鍵部件,其共振不僅會造成設(shè)備發(fā)出噪聲,還會因振動過大導(dǎo)致分離軸承裝置掉落,造成試驗(yàn)臺的損壞和檢測過程的停止[14]。因此需要對夾爪進(jìn)行模態(tài)分析,通過模態(tài)分析可以獲得夾爪的固有頻率和振型。在實(shí)際情況中,低階頻率對動態(tài)特性影響較大,故只求解夾爪的前六階振型和固有頻率。夾爪通過上方的一個(gè)螺栓和邊側(cè)的兩個(gè)螺栓進(jìn)行固定,所以將這三處限制為ALLDOF(即約束所有位移),得到的夾爪前六階固有頻率與振型描述如表3所示。

表3 夾爪固有頻率與振型描述

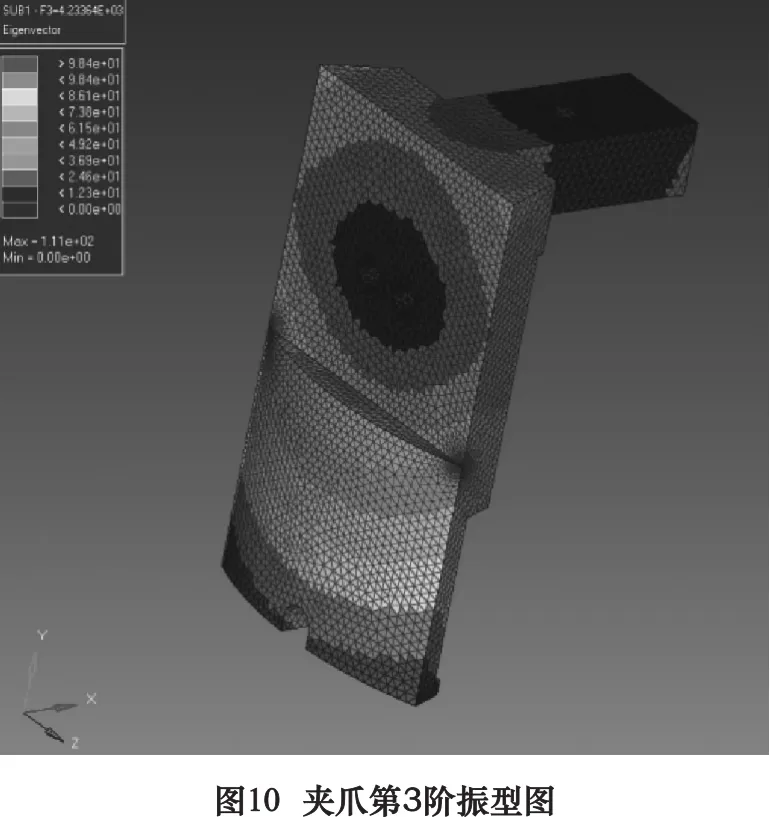

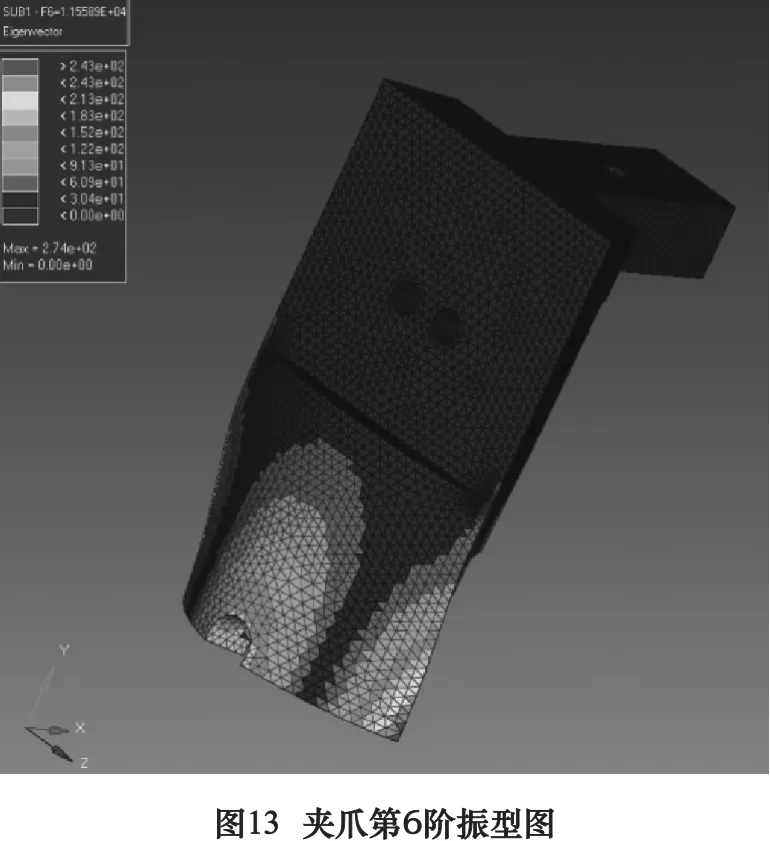

第3階到第6階的振型圖分別如圖10~13所示。由振型圖可以得出第3階是夾爪沿Z軸方向水平往復(fù)移動,產(chǎn)生水平的輕微晃動;第4階是復(fù)合振動振型,沿Z軸方向扭轉(zhuǎn)并沿X軸正方向輕微移動;第5階是夾爪下方兩邊沿X軸相反方向移動;第6階是夾爪下方沿Y軸方向扭轉(zhuǎn),X軸方向移動。在模態(tài)階次和模態(tài)階數(shù)的遞增關(guān)系中,夾爪頻率變化平穩(wěn),無突變現(xiàn)象。夾爪的第1階頻率為1 750 Hz,檢測機(jī)在平常工作中的平均轉(zhuǎn)速為1 200 r/min,最高轉(zhuǎn)速為1 500 r/min。由此可見,該夾爪的第1階頻率高于檢測機(jī)的激振頻率,故不會發(fā)生共振的問題,說明夾爪的動態(tài)特性滿足使用要求[15]。

5 結(jié)語

本文以分離軸承裝夾機(jī)械手及特定末端結(jié)構(gòu)為研究對象,設(shè)計(jì)了其機(jī)械結(jié)構(gòu)并應(yīng)用CATIA軟件對整個(gè)裝置進(jìn)行幾何模型的建立。基于HyperMesh對分離軸承裝置的開合鎖板和夾爪進(jìn)行有限元分析,結(jié)果表明:

(1)設(shè)計(jì)的分離軸承裝夾機(jī)械手及特定末端裝置實(shí)現(xiàn)了分離軸承裝置的自動安裝和分離并使分離軸承自動夾緊在分離拉桿上,解決了放置和夾緊分離機(jī)構(gòu)不能同時(shí)進(jìn)行的問題,實(shí)現(xiàn)多個(gè)步驟同步化,加快檢測時(shí)間,提高了檢測效率保證了檢測節(jié)拍和設(shè)備的可靠性。

(2)設(shè)計(jì)的裝夾裝置結(jié)構(gòu)簡單,重量較輕,靈巧性較好,解決現(xiàn)今大多數(shù)夾持裝置結(jié)構(gòu)較大、笨重、靈巧性較差的問題,縮短了抓取的路徑,加快了檢測時(shí)間。

(3)根據(jù)仿真分析,裝夾結(jié)構(gòu)末端裝置的開合鎖板所受的最大應(yīng)力值遠(yuǎn)小于其材料的許用應(yīng)力值,說明該設(shè)計(jì)滿足自身強(qiáng)度要求,設(shè)計(jì)合理。

(4)通過模態(tài)分析,得到了機(jī)械手夾爪的前6階固有頻率和振型,結(jié)果表明夾爪的第1階頻率高于檢測機(jī)的激振頻率,故避免了共振的影響,保證了檢測過程的穩(wěn)定性和可靠性。

綜合而言,設(shè)計(jì)了分離軸承裝夾機(jī)械手及末端結(jié)構(gòu),改善了現(xiàn)今大多數(shù)檢測線裝夾過程笨重、靈巧性差,難以實(shí)現(xiàn)多個(gè)步驟同步化的問題,提高了檢測效率;并對設(shè)計(jì)裝置的關(guān)鍵部件進(jìn)行了有限元分析,驗(yàn)證其設(shè)計(jì)的合理性,為我們在類似產(chǎn)品設(shè)計(jì)中提供重要的參數(shù),為改進(jìn)結(jié)構(gòu)設(shè)計(jì)及裝置瞬態(tài)動力學(xué)分析提供理論依據(jù),同時(shí)也為深入研究相關(guān)問題奠定基礎(chǔ)。