主軸軸承內圈鎖緊用臺階套的設計??

高紅星 劉曉武 張 帆

(秦川機床工具集團股份公司,陜西寶雞721009)

機床主軸部件中的軸承不僅僅起支撐作用,它還是影響主軸剛度、回轉精度、使用壽命等的關鍵因素。實踐表明,主軸軸承內圈的軸向定位好壞對高效、高精度機床的工作性能、可靠性、穩定性均有決定性的作用。

1 軸承內圈鎖緊的必要性

主軸工作時,時刻要抵抗磨削、銑削、切削等過程產生的外力,為保證其始終具有設定的回轉精度,必須使支撐件——軸承與主軸、箱體(安裝主軸部件)的結合緊密牢靠擁有充足的剛性,即杜絕主軸出現徑向或軸向位移,以避免加工面產生振紋、刀具損壞、工件報廢等現象。另外,主軸相對軸承座具有結構復雜、結合零件多、維修不便等特點,所以,主軸與軸承內圈的定位特別關鍵。

軸承是一組合零件,其內圈、外圈分別擁有精密的滾道,即滾動體滾動的通道。只有使軸承徑向、軸向游隙一直維持在預設的范圍,其性能才可穩定、充分發揮,如精度、剛度、壽命、轉速等特性。因為,對滾動體而言,其在滾道中的運動是滾動為主伴隨滑動,當軸承的內外圈固定不牢、位置不合理時均會加速滾動體的滑動,導致摩擦增大溫度增高,最終造

成軸承精度降低、剛度減小、壽命縮短等故障。此外,內圈較外圈溫度高,其與主軸結合面極易出現松動,所以軸承內圈鎖緊至關重要。

綜上所述,對于主軸軸承,無論將其整體簡化成一個支撐件,從主軸部件特性方面進行分析,還是將其視為一個組合件,從軸承自身特性方面進行分析,均得出精密軸承在主軸上的固定狀況是決定主軸、軸承特性好壞的核心因素,即主軸軸承內圈必須牢固可靠地鎖緊。

2 臺階套鎖緊結構的確定

本文以一款成熟主軸部件結構為例,分別闡述主軸軸承內圈鎖緊結構、鎖緊臺階套的結構及其設計過程。

2.1 主軸部件結構

圖1為一款典型的主軸部件結構圖,其被用在一種高效高精度磨床中。主軸1的左端為安裝磨削砂輪端即主要受力端,此處軸承組采用軸向固定支撐方式。4個組配的軸承3為精密角接觸球軸承,相鄰兩個朝向相同且整體背對背配置。為了提高此軸承組的額定轉速,用外隔套4、內隔套5置于軸承組中間將中間軸承3的外圈、內圈分別隔離開。軸承3組配內圈左端緊壓主軸的軸肩,右端被臺階套7壓緊,鎖緊螺母8將臺階套鎖緊,內圈孔與軸過盈配合;外圈右端緊壓套筒6的肩面,左端被端蓋2壓緊,然后用螺釘將端蓋與套筒固定,外圈與套筒孔小間隙配合。主軸右端為轉速和扭矩輸入端,此處軸承組采用浮動支撐方式。2個組配的軸承9為精密角接觸球軸承,背對背配置;軸承9組配內圈左端緊壓主軸的軸肩,右端被鎖緊螺母11鎖緊,內圈孔與軸過盈配合;外圈與套筒孔小間隙配合且軸向自由浮動。此主軸部件組配好以后,整體進行安裝或拆卸。

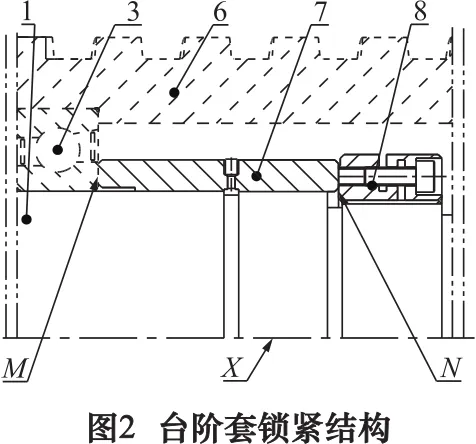

2.2 臺階套鎖緊結構

軸承轉動時,滾動體在滾道中滾動的同時伴隨滑動,故滾動體與滾道接觸過程中必產生滾動摩擦和滑動摩擦,摩擦將動能轉換為內能,即軸承將發熱溫度必升高,因內圈較外圈直徑小散熱慢,則內圈溫升快膨脹大。

(1)傳統軸承內圈采用鎖緊螺母鎖緊的弊端。圖2為圖1中臺階套鎖緊結構的放大圖。多數主軸軸承內圈的鎖緊使用精密鎖緊螺母8,但無論將相互配合的內外螺紋制作的多精密,它們旋合后內外螺紋牙之間的間隙永遠存在,當精密鎖緊螺母中緊定螺釘擰緊時,鎖緊螺母的壓緊端面N與主軸1的軸線X不垂直,N面也就無法沿圓周均勻地壓緊壓實軸承3的內圈端面M,這種輕度的端面M、N間非均勻虛接觸初期發現不了,因為目前無測量手段。嚴重的非均勻虛接觸甚至使軸承內圈處于變形狀態,內圈上的薄壁滾道也發生變形,這必將造成主軸回轉精度跳動量偏大,此時可通過測量主軸的徑跳、端跳就可發現問題。

軸承轉動時,內圈端面M沿圓周的非均勻虛接觸壓緊,使內圈不牢靠且滾道不穩定易變形,導致滑動摩擦急劇增大,則軸承會因溫升過快過大而損壞。所以傳統軸承內圈采用鎖緊螺母鎖緊具有局限性,尤其對于立式主軸或高速、高精度主軸避免使用此類結構。

(2)軸承內圈采用臺階套鎖緊的優點。如圖2所示,臺階套7為一薄壁套,內孔為兩段,兩內孔孔徑差值小且同軸度高。臺階套兩孔與軸過盈配合且配合長度較長,對中性好,所以臺階套對軸承內圈端面M將沿圓周均勻壓實,即固定或定位非常牢固穩定。

軸承轉動時,軸承內圈端面M沿圓周被均勻壓實后,滾道將處于穩定狀態,轉動時的滾動摩擦、滑動摩擦均很小,軸承溫升小,內圈僅有微小增大,但因為內圈圓周受力均勻且牢固,滾道不會發生扭曲變形。雖然臺階套精度要求高、制造難度大、成本貴,但它特有的可靠性高、拆卸方便、重復使用等優點,仍被廣泛采用。

(3)臺階套、鎖緊螺母組合鎖緊。僅用臺階套鎖緊軸承內圈也有缺點,根據實際使用效果,壓緊內圈的臺階套會出現后退,經過重新調整安裝主軸精度又會恢復。這是因為臺階套內孔與主軸之間有油膜殘留,使它們結合面間的摩擦系數減小,若遇到軸向沖擊,就會使臺階套退縮,如果設計一個鎖緊螺母將臺階套鎖緊,則后退現象杜絕。工程實踐也證明此種組合鎖緊結構對主軸軸承內圈的鎖緊非常可靠穩定。

3 臺階套的設計

3.1 關鍵參數的確定

臺階套7為一薄壁軸套,兩節內孔受高壓油作用沿徑向膨脹變形,高壓油撤去后恢復原狀。材料定為65Mn;硬度定為42 HRC;兩節內孔同軸度誤差不大于0.002 mm;兩節內孔圓柱度值不大于0.002 mm;兩節內孔粗糙度值不大于0.8 μm;壓緊端面相對兩孔軸線的端跳不大于0.002 mm;壓緊端面的粗糙度值不大于0.8 μm。

3.2 基本力學參數值的估算

首先估算臺階套的基本力學參數值,作為其結構及尺寸確定的參考依據。

(1)臺階套提供的軸向鎖緊力Fa的估算。臺階套與主軸過盈配合后提供的軸向鎖緊力必須不小于軸承組的軸向定位要求。理論上,此軸向鎖緊力等于軸承組的最大額定軸向載荷,但此參數值由軸承組的軸承數量、組配類型、額定轉速、主軸剛性、回轉精度等因素決定,所以不可能準確計算出軸承組所需軸向鎖緊力。本主軸固定端使用的軸承為7016CDQBC/SKF,即圖1中4個軸承3,且串聯背對背組配,軸承內徑為80 mm,根據SKF的《超精密軸承》[1]樣本提供的資料結合工程經驗則有:

其中參數值查找《超精密軸承》/SKF樣本得:Fs為最小軸向鎖緊力,11 000 N;Ncp為與臺階套直接接觸的同向個數,2 個;Fc為軸向配合力,1200 N;Ga為安裝前預設置的軸承預載荷,480 N。然后將參數值代入公式:

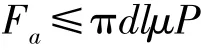

(2)過盈配合面應力P的估算。先將臺階套簡化為內孔無臺階的軸套進行分析,根據以往的工程經驗,軸套過盈配合長度取48 mm。臺階套與軸過盈配合后的軸向鎖緊力即固持力,利用《機械設計》[2]中8.1節中公式有:

其中參數值查《機械設計》得:l為過盈配合長度,48 mm;d為配合直徑,80 mm;μ為配合面間的摩擦系數,0.14(溫差法裝配時取值);然后將相關數值代入得所需最小應力:

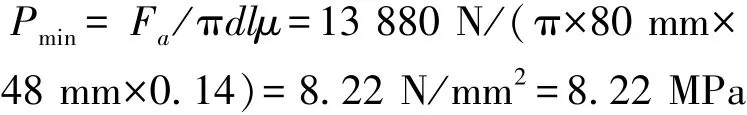

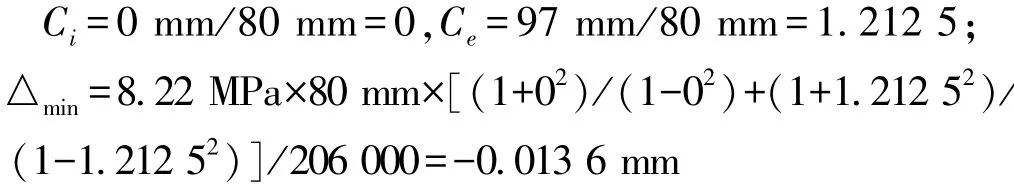

(3)過盈配合最小過盈量△min的估算。臺階套模型簡化成軸套后,依據《超精密軸承》/SKF樣本中公式:

其中參數:di為主軸空心孔徑,mm;de為臺階套外圓直徑,mm。Δmin為最小過盈量,mm。該式計算結果為正道,表示為間隙,負值才表示為過盈。本主軸為實心,取di=0 mm,綜合主軸結構、臺階套制造工藝、工程經驗等因素,取de=97 mm。將數值代入相關公式得:

3.3 重要尺寸的確定

圖3為臺階套及主軸的重要尺寸圖,圖中顯示的相關尺寸是決定臺階套特性的關鍵因素,所以它們是初期設計和隨后加工必須仔細對待的重要參數。

d為主軸上安裝軸承的軸徑;d1為主軸與臺階套大孔徑配合的軸徑;d2為主軸與臺階套小孔徑配合的軸徑;l2為d2軸頸的長度;l4為主軸上油槽長度;D1為臺階套大內孔孔徑;D2為臺階套小內孔孔徑;D3為臺階套減壓槽孔徑;D為臺階套外圓直徑;L1為D1孔頸長度;L2為D2孔頸長度;L3為減壓槽長度;L4為臺階套上油槽長度。

(1)主軸軸徑d、d1、d2的確定。軸徑d與固定端軸承組將過盈配合,所以其與軸承3內圈孔徑名義值相同。軸徑d1相鄰軸徑d,為了便于加工和裝配軸承組,取d、d1等徑。為了便于軸套拆卸和安裝調整,軸徑d2小于d1,但不能小太多,因為拆卸臺階套的油壓很高,大的面積差將使臺階套的軸向彈出力很大,易發生異常事故。故根據《超精密軸承》/SKF相關推薦數值及工程經驗取:

(2)臺階套孔徑D1、D2的確定。臺階套的裝配調整,要向其中間油槽注入高壓油,漲大孔徑D1、D2,如此會使主軸與臺階套的配合面之間殘留微量油膜,導致摩擦系數減小。主軸轉動后,軸承組的溫度將隨時間、轉速的增加而升高,軸承內圈與主軸軸頸的配合過盈量將逐漸減小甚至消失;此外軸承內圈的軸向膨脹,會對緊壓它的臺階套一個推力。所以,臺階套實際軸向鎖緊力必須大于其估算值,防止松動,即主軸與臺階套配合過盈量要加大。根據工程經驗過盈量取△≈(3~6)△min,孔徑D1、D2不得相差太大,否則油漲拆卸臺階套就很困難,結合《超精密軸承》/SKF相關推薦數值及工程經驗取:

(3)減壓槽孔徑D3及長度L3的確定。主軸與臺階套的過盈配合使主軸軸頸變形,造成軸承內圈滾道扭曲,若為空心主軸時扭曲更嚴重。所以,臺階套的壓緊端須設置一減壓槽,防止軸頸變形,長度應為軸徑的15%~20%[1],孔徑D3不能過大,其還需與軸承3的M端面有充足接觸面積。所以綜合結構、加工、工程經驗取:

(4)注油槽l4、L4的確定。當調整或拆卸臺階套時,須將高壓油沿圓周注入臺階套內,使其內孔漲大至能軸向自由移動,也為了便于加工臺階軸和臺階孔,必須設置一個圖3所示的油槽。根據工程經驗取:

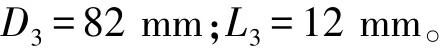

(5)臺階軸長度l2、臺階孔長度L1與L2的確定。主軸軸頸、臺階套孔頸設計成階梯結構,為了使注入油槽的高壓油將軸套推出,必須l4+l2=L1+L4,即l2=L1,如圖4所示的臺階套退出極限位置。若l2>L1,注油槽中高壓油從減壓槽泄漏,油壓降為零,軸徑d2、孔徑D2恢復原過盈配合狀態,臺階套不能徹底退出;若l2<L1時,注油槽中高壓油從軸徑d2右端泄漏,油壓降為零,軸徑d1、孔徑D1恢復原過盈配合狀態,臺階套不能徹底退出。根據工程經驗取:

(6)臺階套外圓直徑D的確定。此外圓直徑不能干涉軸承3的旋轉防塵蓋或滾動體等零件,也不能太小造成薄壁套類零件加工變形。綜合各種影響因素,根據工程經驗取:

3.4 校核聯接強度

將以上確定的尺寸值代入相關公式,可以計算得出以下參數值。

(1)最大裝配過盈量。△max=D1-d1=79.91 mm-80 mm=-0.09 mm

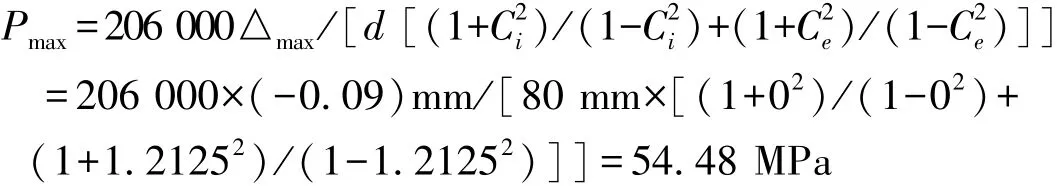

(2)過盈配合面最大應力。Ci=0 mm/80 mm=0,Ce=97 mm/80 mm=1.212 5;

(3)校核臺階套強度。對于臺階套,危險應力發生在過盈配合的孔頸內表面,其強度根據變形能理論等計算。 查文獻[2]中表5.4、式(8.9)、(8.8),得臺階套材料的屈服極限σs7=520~690 MPa。

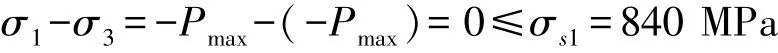

(4)校核主軸強度。對于主軸,危險應力發生在過盈配合的軸頸內表面,查文獻[2]中表5.4,得主軸材料的屈服極限σs1=840 MPa。根據第三強度理論,周向應力σ1、徑向應力σ3應滿足強度條件σ1-σ3≤σs1,而實際有:

所以上述確定的臺階套尺寸合理可靠。

4 結語

本文首先介紹了高精度主軸部件中軸承內圈須鎖緊的必要性,然后通過對一款成熟主軸部件的結構和其中臺階套鎖緊結構的分析,闡述了主軸采用臺階套鎖緊結構的優點,最后詳細論述了臺階套設計過程。此種臺階套對主軸軸承內圈的鎖緊效果,經過工程實際使用,被證明是非常安全可靠的,可為類似產品的設計提供參考。