西門子840D sl多通道控制在數控銑槽機改造中的應用

安 毅 許 建 劉明陽

(哈爾濱電機廠有限責任公司,黑龍江哈爾濱150040)

1 項目簡介

數控銑槽機是由哈爾濱電機廠自行設計制造的設備,主要用于汽輪發電機轉子線圈直線銅排端面、魚尾槽、直槽、斜槽、腰形孔的加工,其結構為雙頭立式,動力銑頭為六角頭雙排自動分度,每個銑頭可安裝12把刀具,銅排可以一次裝卡加工成型。原機床采用Fagor數控系統,經過多年使用,銑頭部分精度超差嚴重,加工剛性較差,且很難修復。床身直線導軌基面有損傷,致使精度喪失。經過多年使用,數控系統和部分電氣元件不穩定,數控系統功能少,編程方式單一,需要對機床進行電氣改造。

2 機械部分改造

廢棄原有銑頭及立柱部件,保留原床身及滑座,包括縱、橫向直線導軌,設計并制造新的立柱、立銑頭、臥銑頭,安裝在原有的滑座上,銑頭分別安裝在新立柱的正面和側面,新立柱上的導軌均為直線導軌。重新對床身進行導軌面精加工,原滑座接合面與新立柱配刮,保證新立柱與床身的精度。機床的氣動系統分為兩部分,分別用于工件裝卡和刀具冷卻。拿掉機床水冷系統,采用壓縮空氣對刀具進行冷卻并吹走銅排表面的銅屑。

滑座縱導軌沿床身左右移動進給為X軸,橫導軌可以保證新立柱作垂直于X軸的橫向移動進給為Y軸。X、Y軸均由單獨的交流伺服電動機驅動。立銑頭垂直上下移動進給為Z軸,臥銑頭可沿新立柱上下移動進給為U軸,依靠方滑枕進行軸向移動進給為V軸。

立銑頭安裝在新立柱前部,立銑頭主軸由西門子1PH7交流異步伺服電動機驅動,減速器有高、低兩檔調速;銑頭分別通過單獨的交流伺服電動機→減速器→滾珠絲杠實現沿新立柱導軌上下垂直移動進給(Z軸);銑頭主軸內裝有自動拉刀裝置,碟形彈簧拉緊,液壓松開;溜板通過單獨的交流伺服電動機→減速器→滾珠絲杠實現沿滑座橫向移動進給(Y軸)。

臥銑頭安裝在新立柱一側,臥銑頭主軸由西門子1PH7交流異步伺服電動機驅動,減速器有高、低兩檔調速;銑頭分別通過單獨的交流伺服電動機→減速器→滾珠絲杠實現沿新立柱導軌上下垂直移動進給(U);臥銑頭采用方滑枕結構,以保證加工剛性,并設有刀桿輔助支承接口,并配有銑刀桿懸臂輔助支承裝置,可以加工工件上的直槽;方滑枕軸向移動進給通過交流伺服電動機→減速器→滾珠絲杠實現(V軸);銑頭主軸內裝有自動拉刀裝置,碟形彈簧拉緊,液壓松開。

3 數控部分改造

3.1 設備選型

為了實現機床立、臥銑頭雙通道控制,選用西門子840D sl數控系統。840D sl屬于綜合性數控平臺,通過系統參數設定可以實現幾乎所有的系統控制功能。840D sl的NCU730.2模塊采用網線通過系統網絡連接MCP 483 PN機床控制面板、PCU50、電子手輪。NCU自身集成S7-300可編程控制器,通過ProfiBus總線連接ET200M接口模塊擴展PLC外部接口。840D sl可控制多達31個進給軸和主軸,可選擇多達10個通道用于機床操作運行。高度模塊化和開放性,用于各種復雜零件的加工,具有優良的動態品質和精度控制。機床驅動系統使用S120全數字交流驅動系統,使用5臺SIEMENS 1FK7型交流伺服電動機控制機床(X、Y、Z、U、V 五個)進給軸,主軸采用 2臺 1PH7交流異步伺服電動機控制。X軸使用光柵尺全閉環控制,其余進給軸行程短角度,采用半閉環控制。為了能夠實現主軸定向定位,進行自動換刀,主軸采用海德漢2500線編碼器全閉環控制。

機床的PCU50.5和MCP483C-PN機床控制面板安裝在機床滑座上的操作臺上,機床采用一套840D slNCU,利用雙通道控制功能,控制兩個立、臥主軸同時加工,加工時互不影響。操作臺距離主軸較近,所以選用西門子Mini手輪即可進行精確對刀。

3.2 機床通道功能參數設置及PLC程序設置

一個通道就是指數控系統的一個插補器,在執行程序的時候進行插補運算,控制幾個坐標軸的插補運動,多個插補器就可以控制同時執行多個插補運算,同時控制幾組坐標軸的運動,執行多個加工程序,程序之間互不干擾。應用840數控系統多通道功能,將機床新立柱上的立、臥主軸分別配制在兩個通道中,可以同時運行兩個加工程序,兩個主軸同時加工,大大提高加工效率。

首先設置機床軸名,機床上所有用到的坐標軸在此給出軸名,包括主軸。本機床共7個軸。

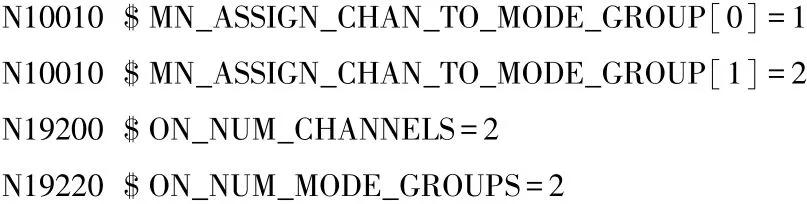

設置參數:通道所屬方式組、激活通道的數量、激活運行方式組數量:

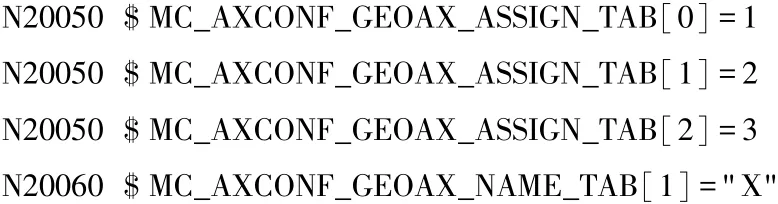

設置通道參數中的幾何軸號、幾何軸名、通道中激活的軸號、軸名。例如通道一的參數為:

3.3 多通道功能PLC程序設置

通過機床參數可以打開機床的多通道功能,將設計好的機床軸分配到相應的通道中,實現進給軸的運動控制,但是為了完善雙通道功能,還要對PLC程序進行處理。首先在OB1中正常調用FB1設置機床控制面板地址等信息。當切換通道時,需要切換機床操作面板的控制功能。機床面板的控制是調用標準功能塊FC19。可以使用數據位DB19.DBB22設置機床控制面板的通道參數,PLC程序調用如下:

也可以用機床控制面板的軸選擇按鈕切換通道顯示:

DB19.DBB32=01000001激活通道顯示切換功能。

DB19.DBB33=1或2,需要切換的通道號。

DB19.DB32第一位為1表示激活PLC控制通道顯示切換功能。位第六位為1表示執行通道顯示切換,執行完畢后第六位復位為0,第一位可保持不變。DB19.DBB33為想要切換的通道號。切換完成后,DB19.DBB22的數值與DB19.DBB33相同。

通過以上設置實現了機床的雙通道控制,機床可以分別執行加工程序,大大提高加工效率。

4 結語

在技術改造中,選用西門子840D sl數控系統和S120交流進給伺服系統完成了該數控機床的技術改造。改造中在機械上修復了機床導軌,提高了機床機械精度,重新制作了新立柱、一個立銑頭和一個臥銑頭。在電氣方面實現840D sl數控系統的雙通道功能,機床的立、臥銑頭可以同時工作,在保證機床精度的前提下,大大提高了加工的效率。更換的西門子840D sl數控系統解決了機床之前的諸多問題,提高了機床可靠性,操作簡便,故障率低,達到了預期效果,為工廠帶來巨大的經濟效益。