某型號高超聲速風洞噴管加工工藝研究

黃攀宇 田富竟 劉永紅 蔡 蕾 母 波

(中國空氣動力研究與發展中心,四川綿陽621000)

風洞是利用相對運動的原理,通過人工產生和控制氣流,以模擬飛行器或物體周圍氣體的流動,并可量度氣流對物體的作用以及觀察物理現象的一種管道狀試驗設備,是進行空氣動力地面試驗最常用、最有效的設備。按氣流速度可分為低速風洞、亞聲速風洞、跨聲速風洞、超聲速風洞以及高超聲速風洞。其中,高超聲速風洞是研究導彈武器和航天飛行器型號必備的試驗設備[1]。

噴管是高超聲速風洞的關鍵部件,其作用是將氣流加速到試驗所需要的速度。噴管性能的好壞對風洞氣流的性能起到決定性作用。一般來說,噴管的設計與加工質量最終對風洞流場性能有決定性的影響。因此,針對噴管具有口徑小、深長孔、型面復雜且加工精度要求高等特點,本文通過對加工工藝改進,設計專用刀具,優化加工程序,從而可以達到提高工件加工質量和加工效率的目的。

1 工件結構與加工難點

名稱:某型號噴管

材料:馬氏體不銹鋼(2Cr13)

工件部分尺寸及加工精度要求如圖1所示,總長為393 mm,內型面由關于一系列坐標點生成的光滑曲線回轉形成的,其面輪廓度是整個工件要求最高的加工精度,為0.05 mm。

如圖1所示,噴管內型面在距離工件左端面185 mm處的截面尺寸僅僅只有φ9.426 mm(即數據點X=0處,記作為喉道A截面),該尺寸是整個試驗設備的關鍵所在,其加工精度直接影響到最終試驗數據的準確性。下面主要針對噴管內型面喉道A截面的加工工藝進行分析。

2 噴管內型面加工工藝設計

2.1 加工工藝方案選擇

針對內型面喉道A截面的加工,一般有3種加工工藝方案。

方案一(傳統方案):在普通車床上將喉道直徑鏜成通孔且加工到尺寸,再從兩端數控接光滑。這種加工方案對刀桿的強度和操作者的技術要求高。最初,這種傳統方案因為沒有適當的軟件將數據點轉化成曲線,只好人為地將數據點輸入數控車床,用折線擬合,最后用拋光的方式保證內型面光滑即可。這種方式既費時又不能完全保證內型面的尺寸精度[2]。

方案二:電火花加工喉道到尺寸,再從兩端數控接光滑。電火花加工時,先用粗加工電極粗加工,再用精加工電極精加工,粗加工時單邊放電間隙為0.1 mm,精加工時單邊放電間隙小于0.05 mm。然而,這種加工方案有以下缺點:

(1)由于需要多次裝夾找正,所以對基準要求很高。

(2)電極因采用價格較貴的紫銅制作,且需要粗、精兩種電極,加工成本高,材料浪費大。

(3)因一般電火花不易保證喉道的粗糙度,如果采用小電流電火花來保證粗糙度,加工時間長、效率低。

(4)對電火花設備要求高,必須采用有平旋頭的電火花設備,否則會導致放電電流不均勻,容易出現某些部位電流突然增大的現象,這樣也就致使喉道處出現橢圓,影響加工精度。

方案三:先粗車大小端多余余量,用加長鉆桿和鉆頭鉆通孔為φ9 mm,再采用設計的專用刀桿分兩段數控加工。為了保證刀桿的剛度和內型面加工精度,尤其是喉道的尺寸精度,喉道的精車放在離端面距離最短端,即加工內型面大端時,將喉道數控加工到所需尺寸,再換向加工內型面小端到所需尺寸。此種方案加工效率快,操作方便,也容易保證表面粗糙度和尺寸精度。

通過上述加工方案比較,可以看出,采用加工方案三能在保證加工質量的前提下,提高加工效率,降低加工成本,因此實際加工時采用第三種加工方案。

2.2 工裝設計

由于該工件屬于典型的小直徑深孔加工,為保證喉道直徑和工件的加工,必須設計工裝即專用刀桿。為保證刀桿的強度,刀桿采用40Cr材料并進行調質處理[3]。

按照常規,在刀桿尖端裝刀片處,銑一個裝刀片的凹槽,然后焊接刀片。這種刀桿方案有以下幾個缺點:一是刀片焊接面積小,焊接起來難度大,易發生焊不牢的現象;二是刃磨刀片時,必須與刀桿一并進行,操作難度大,且切削角度不容易控制;三是刀片的中心位置不容易控制。

將傳統的刀桿進行改進設計,即將刀桿做成三段,前段用φ8 mm圓形高速鋼車刀條,直接在圓形高速鋼刀條上開切削刃,中間段和后段用40Cr材料進行調質處理。前段和中段之間采用釬焊方式連接。而中段和后段間采用螺紋連接。具體結構示意圖如圖2所示。

改進后刀桿的優點有:一是因采用圓形刀條插入止口釬焊,刀具與刀桿可實現自動對中,保證同軸;二是刀具刃磨時,將前段和中段在螺紋連接處旋開即可,重量大大減輕,操作方便,較好保證刃磨質量;三是圓形刀條比刀片大、長,焊接難度大大降低,易保證焊接質量。

3 噴管內型面加工工藝驗證

3.1 加工工藝參數選擇

加工的噴管喉道材料采用2Cr13的馬氏體不銹鋼鍛件,根據不銹鋼材料難加工的特點,刀具需選用硬度高、韌性及耐熱性好的高速鋼材料。且要求刀具材料與不銹鋼化學親和力要小,比如 W2Mo9Cr4VCo8、W6Mo5Cr4V2Al、W10Mo4Cr4V3Al等高性能的高速鋼,在考慮成本和滿足切削加工要求的情況下,機械加工時實際選用的是W2Mo9Cr4VCo8高速鋼材料[4]。

在刃磨刀具時,為減小切削變形及后刀面的摩擦,應采用較大的前角和后角,且負倒棱不宜過寬。可按照以下的參數對刀具進行刃磨:前角γ0=10°,后角α0=5°,刃傾角λs=0°。同時為增大前角以獲得良好的斷屑效果,應采用全圓弧形的卷屑槽。為保證噴管內型面表面粗糙度,刃磨時還必須保證前、后刀面有較高的光潔度。

表2 噴管內型面三坐標測量數據

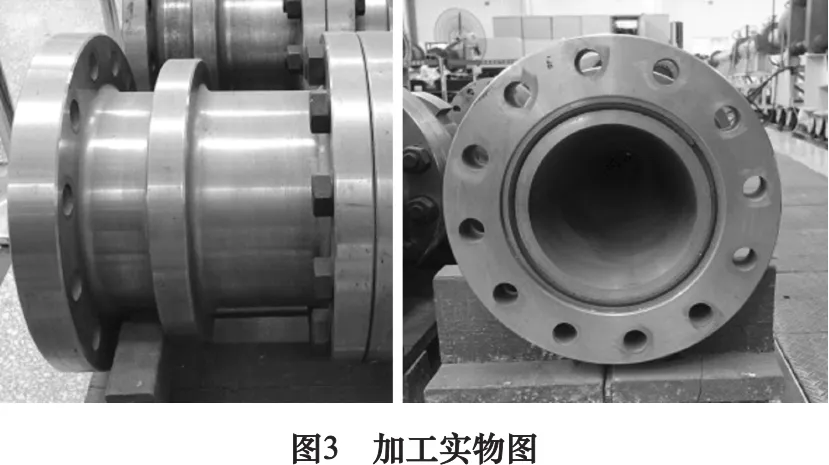

在使用專用刀具半精加工和精加工噴管喉道的內型面時,切削速度不宜過高,為避免切削負荷過重,進給量不宜過大,但也不能太小,以免切削刃在上次走刀形成的冷硬層內工作。因此進給量一般不應小于0.07~0.18 mm/r。為避開毛坯的外皮或前道工序留下來的加工硬化層,切削深度應盡可能大些。本實驗采用的具體切削加工工藝參數,如表1所示,加工所得的實物圖,如圖3所示。

表1 噴管內型面加工工藝參數

3.2 內型面的檢測

為保證直徑喉道φ9.426 mm的測量,在數控編程時,將喉道處直徑向小端內型面延伸,保證喉道直徑有5~10 mm的直孔,然后用量程為6~12 mm,精度為0.001 mm的三爪內徑千分尺測量喉道直徑,實測結果為9.424 mm,其余型面采用海克斯康的Infinite2.0便攜式三坐標測量機檢測,測量數據如表2所示,檢測結果均符合設計精度要求。

4 結語

本文開展的某型號高超聲速風洞噴管內型面的加工工藝優化研究,先后完成了工藝分析、工藝試驗、專用工裝設計、專用刀具設計以及加工工藝參數選擇等方面的內容,并在理論分析的基礎上,開展了相關加工驗證試驗,可以得到結論:在采用優化后的工藝方案、專用工裝和刀具后,可以在保證噴管內型面加工質量的前提下,提高加工效率和降低加工成本。該項加工工藝的成功開展,解決了高超聲速風洞噴管的加工關鍵問題,同時可以為類似結構工件的機械加工提供有效的參考。