奧氏體不銹鋼雙極板的低溫超飽和氣體滲碳表面改性

姜 勇, 李 洋, 周 陽, 鞏建鳴

(南京工業大學 機械與動力工程學院; 極端承壓裝備設計與制造重點實驗室, 南京 211816)

燃料電池作為新興能源已逐漸取代煤炭、石油等而成為未來的主要能源形式.其中,質子交換膜燃料電池(PEMFC)因輕便、高效、工作溫度低、使用壽命長且達到零排放等特性而成為未來交通工具的動力首選[1-2].但是,昂貴的價格制約了PEMFC的大規模應用.雙極板作為PEMFC的關鍵構件,起到了密封、均布陰陽極反應氣體、傳熱等作用.最初的雙極板采用石墨制造,但石墨必須達到一定厚度才能保證密封性,而且石墨的加工性能較差,從而導致石墨雙極板的質量占電池總質量的60%~80%[3],制造和材料成本占總成本的40%~60%[4],因此,人們試圖以金屬材料替代.不銹鋼因具有優良的耐腐蝕性能、加工性能及較低成本而被重點研究,但其在pH處于2~3及80 ℃左右的電池溶液中會發生腐蝕,不僅會增加接觸電阻,而且會析出金屬離子并毒化質子交換膜,使得電池效率降低[5].因此,必須對不銹鋼進行表面處理以滿足燃料電池環境的使用要求[6].

不銹鋼低溫氣體滲碳技術是在碳化物的形成溫度以下對不銹鋼進行滲碳處理[7],使得不銹鋼表面形成幾十微米的滲碳強化層,不僅能夠提高奧氏體不銹鋼的硬度、耐磨性和抗疲勞性能,而且能夠提高其抗腐蝕性能及抗氫性能[8].另外,滲碳層的碳含量從基體表面到滲碳層的不同深度呈梯度變化,滲碳層與基體沒有明顯的界限,在熱膨脹或機械變形時不會發生一般涂層出現的脫落現象[9].

本文采用低溫超飽和氣體滲碳(LTCSGC)技術對316L不銹鋼雙極板基材進行低溫氣體滲碳處理,對滲碳層的性能進行表征,研究滲碳處理對316L不銹鋼雙極板在模擬PEMFC環境中的耐腐蝕性能及接觸電阻的影響.

1 實驗方法

以商用316L 不銹鋼雙極板為基材,在自制低溫滲碳裝置中進行滲碳處理,該滲碳裝置主要由滲碳爐和氣體管路構成[10].首先,將試樣置于滲碳爐中,抽取真空并通入N2以置換爐內空氣;然后,升溫至200~300 ℃并通入HCl與N2混合氣體進行 2 h 的活化處理;活化結束后繼續升溫至470 ℃,通入CO、H2和N2混合氣體進行30 h的滲碳處理;然后,將試樣隨爐冷卻至室溫后取出.為表述方便,將低溫氣體滲碳處理的試樣編號為LTC316L.

采用飽和草酸溶液電解侵蝕滲碳后試樣的金相組織,用ZEISS AXIO Imager Alm型光學顯微鏡觀察其截面的微觀組織形貌;采用EPMA-1610型電子探針顯微分析儀(EPMA)測量沿滲碳層深度方向的碳的質量分數wC,所用加速電壓為15 kV;利用Rigaku Smartlab型X射線衍射儀(XRD)對滲碳后試樣表面的相結構進行分析,所采用的衍射靶為Cu靶,波長為 0.154 056 nm,掃描范圍為30°~90°,施加的電壓和電流分別為40 kV和30 mA,掃描速度為10°/min;采用Hysitron TI Premier型納米壓痕儀測量沿滲碳層深度方向的納米硬度(壓頭選用 Berkovich 金剛石壓頭,每個深度位置測量5次并取其平均值,加載時間和卸載時間均為5 s,保載時間為 2 s).對于金屬材料,在無應力狀態下,晶面間距為d0,當受到應力作用時,晶面間距變為dφ,衍射峰也隨之發生偏移.應力越大,晶面間距變化越大,衍射峰偏移也越大.根據不同入射角下某一特定晶面的間距變化,殘余應力可表示為[11]

(1)

式中:E為彈性模量;ν為泊松比;φ為試樣表面的法線與衍射晶面法線的夾角.

將式(1)對sin2φ求導,并根據布拉格方程的微分形式將其轉化為

(2)

式中:θ0和θφ分別為晶面族在無應力及有應力狀態下的衍射角.通過最小二乘法擬合得到2θ與sin2φ關系曲線的斜率,再由式(2)即可求得材料表面的殘余應力.

基于以上理論,通過逐層研磨,采用PROTO-Ixrd Combo型X射線應力分析儀對晶面(311)(無應力狀態下θ0=76.4°)滲碳層在不同深度位置的殘余應力進行測量,選用Mn靶,Kα射線,波長為 0.210 314 nm,射線管的電壓為 20.0 kV、電流為 4.0 mA,衍射靶傾斜角分別為 -19°、0°和19°,光圈為1 mm×3 mm,曝光時間2 s,曝光1次.

采用伏安法[12]測量316L 不銹鋼雙極板的接觸電阻R.電源以及電流儀的型號分別為ITECH6322(精度3 mV)和Tektronix DMM4050(精度1 μA),每個給定壓力條件下測量5次并取其平均值.分別測量不去除表面炭黑層的試樣LTC-C316L、電解拋光去除炭黑層的試樣LTC316L(電解拋光液組成為H3PO4+H2SO4+H2O+甘油,電解電壓10 V,電解溫度40 ℃,時間60 s)、電解拋光的試樣316L(以保證與LTC316L試樣的表面粗糙度相同),以及模擬PEMFC的陰極環境中恒電位極化1 h后的試樣316L-Cor和LTC316L-Cor的接觸電阻.

耐腐蝕性能評價采用傳統的三電極法.采用Chi 660e型一體化電化學分析系統,試樣的工作面積為1 cm2,其余部分采用環氧樹脂封裝.測試在模擬PEMFC的工作環境中進行,在靜止狀態下,以 1 mV/s 的掃描速度進行動電位掃描.測試時,分別通入O2和H2以模擬PEMFC的陰、陽極環境.在恒電位極化試驗中,模擬陰、陽極環境時的外加電壓分別為 0.6,-0.1 V,并通入O2和H2.

2 結果與分析

2.1 滲碳層的組織形態

圖1所示為LTCSGC處理后316L試樣截面的微觀組織形貌照片.可以看出,在316L試樣表面形成了約30 μm的滲碳層(白亮層),滲碳層與基體交界處平直,未見一般滲碳的鋸齒狀特征.同時還可以看出,在草酸溶液電解條件下滲碳層組織并未顯現,說明其耐腐蝕能力明顯高于基體.

圖1 滲碳處理后試樣截面的微觀組織形貌照片(×500)Fig.1 Cross-sectional microstructure of samples after carburization (×500)

2.2 滲碳層的碳含量和殘余應力及物相

經過470 ℃、30 h的滲碳處理后,從表面沿滲碳層深度方向的碳的質量分數wC、壓縮殘余應力σrs以及納米硬度的測量結果如圖2~4所示.可見:經過LTCSGC處理后,試樣表面的碳的質量分數達到約 2.3%,壓縮殘余應力達到約 2.2 GPa,納米硬度約 10.5 GPa;隨后,三者均沿深度方向而逐漸降低,直至基體,說明滲碳層是在滲碳過程中從基體逐步生成的梯度材料,與基體沒有明顯的界限,在使用過程中,如果發生變形或受到較大的溫差作用,也不會與基體剝離.

圖2 沿滲碳層深度方向的碳的質量分數分布Fig.2 Carbon concentration distribution along carburizing layer depth direction

圖3 沿滲碳層深度方向的壓縮殘余應力分布Fig.3 Pressure residual stress distribution along carburizing layer depth direction

圖4 沿滲碳層深度方向的納米硬度分布Fig.4 Nano-hardness distribution along carburiz-ing layer depth direction

圖5所示為滲碳層不同深度位置的XRD圖譜.可見,滲碳層主要由膨脹奧氏體相(γC)組成,在距離基體表面2 μm的深度范圍內還含少量的Fe5C2相,這與文獻[13]中的研究結果一致.由于碳原子固溶到奧氏體晶格中,導致了晶格膨脹,使其晶面間距d增大.根據Brag方程(2dsinθ=λ),在衍射波長λ一定的條件下,d的增加將使得衍射角θ減小,因此,膨脹奧氏體相(γC)的(111)和(200)晶面衍射峰對應的2θ角位置向小角度方向偏移.隨著滲碳層測量深度增加,碳的質量分數逐漸降低,晶格膨脹程度減弱,衍射峰位置逐漸恢復到原始位置,在32 μm處完全恢復.

圖5 滲碳層不同深度位置的XRD圖譜Fig.5 XRD patterns in different depths of carburizing layer

2.3 滲碳試樣的接觸電阻

圖6所示為5種試樣的接觸電阻R與裝配壓力p的關系.可見,所有試樣的接觸電阻都隨著裝配壓力的增加而下降,并且當裝配壓力增大到一定程度后接觸電阻均趨于平穩,這主要是因為在裝配壓力的作用下材料發生了彈性變形,使得接觸面積增大、接觸電阻減小.當裝配壓力達到一定程度后,接觸面積基本保持不變,所以接觸電阻趨于穩定.經過低溫氣體滲碳處理后,試樣表面附著一層致密的炭黑層,不去除炭黑層的試樣LTC-C316L的接觸電阻非常小,只有約 0.003~0.005 Ω·cm2,去除炭黑層后的試樣LTC316L的接觸電阻與試樣316L的基本一致,約為 0.015~0.019 Ω·cm2.在模擬PEMFC的陰極環境下恒電位極化1 h后,雖然所有試樣的接觸電阻都急劇增大,但在燃料電池的正常組裝壓力(1.4 MPa)條件下,滲碳極化處理后的試樣LTC316L-Cor的接觸電阻為 0.027 Ω·cm2,比未滲碳極化處理的試樣316L-Cor的接觸電阻(0.041 Ω·cm2)降低了約34%,說明LTCSGC處理能夠有效降低燃料電池介質中金屬雙極板的接觸電阻.

圖6 不同裝配壓力下的接觸電阻測量結果Fig.6 Experimental results of contact resistance under different compaction forces

試樣316L經過LTCSGC處理后,其表面附著一層致密的炭黑層,且不去除炭黑層時的接觸電阻非常小,說明表面滲碳形成的炭黑層對降低接觸電阻非常有效,但炭黑層在長期使用過程中可能會發生脫落,因此,對使用的意義不大.電解拋光去除炭黑層后,試樣LTC316L的接觸電阻與試樣316L基本一致.經過恒電位極化后,試樣LTC316L-Cor和316L-Cor的接觸電阻均有所增加.Davies等[14]發現,接觸電阻除了與接觸面積有關以外,還與表面鈍化膜厚度有關.Heuer等[15-16]研究表明,在 0.2~0.7 V的極化電壓范圍內,經過低溫氣體滲碳的316L表面鈍化膜厚度(約 0.8~2.7 nm)明顯比未處理(約 1.7~3.2 nm)的小,因此,滲碳極化后試樣的接觸電阻比未滲碳試樣的小.

2.4 動電位極化測試結果

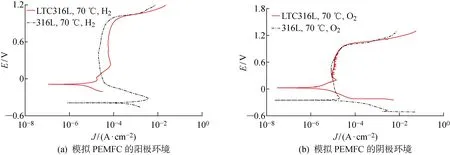

在模擬PEMFC的工作環境中,試樣316L和LTC316L的動電位極化測試結果如圖7所示.可見,試樣316L在模擬PEMFC的陽極環境中表現出典型鈍化金屬的動電位極化特性,其自腐蝕電位Ecor=-385 mV.與試樣316L相比,試樣LTC316L沒有明顯的活化-鈍化轉變區,其Ecor從 -385 mV增加至 -79 mV,表明經LTCSGC處理后,試樣316L在模擬PEMFC溶液體系中的熱力學穩定性得到提高.另外,試樣LTC316L的Ecor值高于PEMFC的陽極工作電位(-0.1 V)值,說明在模擬PEMFC的陽極環境中,試樣LTC316L將獲得陰極保護.將PEMFC的陽極工作電位 -0.1 V下的電流密度定義為J-0.1,則試樣316L的J-0.1=5.54×10-5A/cm2,而經過低溫氣體滲碳處理后試樣LTC316L的J-0.1=3.92×10-6A/cm2,可見其下降了約1個數量級.

圖7 試樣LTC316L和316L在模擬PEMFC環境中的動電位極化曲線Fig.7 Potentiodynamic polarisation curves measured for LTC316L and 316L in simulated PEMFC environment

在模擬PEMFC的陰極環境中,試樣316L的Ecor=-240 mV,而經過滲碳處理后,其Ecor明顯升高,達到20 mV,說明LTCSGC處理也提高了試樣316L在PEMFC的陰極環境中的熱力學穩定性.PEMFC的陰極工作電位(0.6 V)位于試樣316L和LTC316L的鈍化區,兩者的電流密度J+0.6相當.

圖8 試樣在模擬PEMFC環境中的恒電位電流和電流密度與時間的關系曲線Fig.8 Potentiostatic current-time and current density-time curves measured in simulated PEMFC environment

由以上試驗結果可見,與試樣316L相比,無論是在PEMFC的陰極環境還是在PEMFC的陽極環境中,試樣LTC316L的Ecor均發生了正移,試樣LTC316L在PEMFC的陽極環境中的電流密度下降了1個數量級,陰極環境中的電流密度與試樣316L的基本相等.總體而言,經過LTCSGC處理能夠提高試樣316L在模擬PEMFC環境中的耐腐蝕性能.

2.5 恒電位極化測試結果

圖8所示為在模擬PEMFC的工作環境中試樣316L以及LTC316L的恒電位電流和電流密度與時間的關系曲線.由圖8(a)可見,在模擬PEMFC的陽極環境中,試驗初期,試樣316L的電流急劇下降,最終穩定在約36 μA;在750和 2 500 s附近出現的尖銳電流脈沖是由于鈍化膜的破裂-修復過程所致,0.1 V(陽極電位)位于試樣316L的活化-鈍化轉變區,即在模擬陽極工作電位下試樣316L并未完全達到鈍態.相比之下,-0.1 V位于試樣LTC316L的陰極極化區,相當于對試樣LTC316L施加了一個微弱的陰極極化電位,在電勢階躍過程中表現出微弱的陰極電流,此時,試樣LTC316L的電極處于陰極保護狀態.由圖8(b)可見:在模擬PEMFC的陰極環境中,雖然試樣316L在試驗初期的電流密度J有所下降(低于試樣LTC316L),但在750 s后又迅速提高,并最終穩定在 7.2×10-5A/cm2;而試樣LTC316L的電流密度一直穩定在 1.8×10-5A/cm2,僅為試樣316L電流密度的1/4.

目前為止,還沒有完善的理論來解釋間隙碳原子對不銹鋼耐腐蝕性能的影響.Heuer等[15-16]提出的鈍化膜厚度理論認為:腐蝕的發生與不銹鋼表面鈍化膜的破裂密切相關,鈍化膜的破裂是化學與力學綜合作用的結果,如果鈍化膜較厚,其固有的應力及電場誘導應力的作用將使得鈍化膜的變化增大而產生破裂;同時還發現,由于C-Cr之間較強的結合力而導致滲碳層的表面活性降低,使得鈍化膜厚度減小,并通過1 h的恒電位極化試驗得到了鈍化膜厚度與施加電位的關系,測出鈍化膜發生破裂的臨界厚度約為 3.0 nm;在本征應力恒定及其不恒定的條件下,鈍化膜由穩定向不穩定轉變的臨界應力分別為 -300,-50 MPa.

3 結論

(1) 經過LTCSGC處理后,316L奧氏體不銹鋼表面形成的滲碳層為梯度材料,與基體沒有明顯界面,為連續完整結構,在溫度或外力導致變形時不會相互剝離.

(2) 經過LTCSGC處理后,316L奧氏體不銹鋼的接觸電阻下降了34%,在PEMFC的陽極工作電位 -0.1 V的條件下獲得陰極保護,在PEMFC的陰極工作電位 0.6 V的條件下,其腐蝕電流密度下降至316L試樣的1/4,說明LTCSGC處理能夠大幅提高PEMFC不銹鋼雙極板的使用性能,并具有良好的應用前景.