揚子芳烴裝置節能優化方案研究

任紅鋒,孫從渠

(中國石化揚子石化有限公司,江蘇南京210048)

揚子石化芳烴廠1#芳烴裝置于1991年建成投產,原設計對二甲苯(PX)產能為45萬t/a。1997年擴能改造芳烴產能達85萬t/a,PX設計產能提高到55萬t/a。

2006年5月,揚子石化2#芳烴裝置建成投產,原設計PX產能為25萬t/a,2013年通過質量升級改造,配套PX產能提高到34萬t/a,吸附劑產能達46萬t/a。

1 裝置節能優化探討

1.1 吸附單元優化

1.1.1 吸附單元存在問題

揚子石化芳烴裝置有三個吸附系列,所采用的吸附劑及相關參數如表1[1]所示。

由表1可以看出:1#吸附Ⅰ系列吸附劑為較早年代的吸附劑,單程收率偏低,劑油比偏高。1#吸附Ⅱ系列,2#芳烴裝置吸附劑能力未能發揮。主要原因是:①吸附Ⅰ、Ⅱ系列仍采用雙轉閥、非等體積床層管線設計,沖洗效果偏差,影響吸附收率和PX產品純度。②2#芳烴吸附分離單元床層管線、循環泵未更換,產能未能發揮,吸附塔負荷受床層管線壓差限制,提升空間有限。

1.1.2 優化思路

1)擇機完成2#芳烴裝置吸附床層管線、循環泵更換,解決吸附塔床層壓差和循環泵能力不足問題,為發揮ADS-47吸附劑性能創造條件。

2)在PX市場行情一般或低迷的情況下,停吸附Ⅰ系列,利用吸附Ⅱ系列和2#芳烴吸附單元進行生產,其他裝置操作基本不變,此時PX裝置實際產能82萬~91萬t/a,與設計產能89萬t/a相差不大。

與此同時,使用UOP技術進行吸附Ⅰ系列換劑,單轉閥改造或使用國產吸附劑和中國石化自主知識產權的SorPX技術改造,同時進行床層管線等改造,工藝物料調節閥、流量計更換,循環泵、一次沖洗泵等進行相應改造。

3)利用2#二甲苯裝置質量升級改造增加的負荷轉移管線,吸附Ⅰ系列、2#芳烴裝置吸附系統運行,停吸附Ⅱ系列,此時吸附Ⅰ系列和2#吸附分離單元能力即可與后續精餾、異構化單元能力相匹配。

表1 揚子芳烴吸附劑裝填數據

1.1.3 預期效果

1)提高吸附系統單程收率

2#吸附系統改造后,通過部分C8A和抽出液、解吸劑的轉移,2#芳烴吸附單元PX產能可從34萬t/a提高至46萬t/a。吸附Ⅱ系列、2#吸附開車的情況下,1#吸附收率可提高2.0百分點。全部改造完成后,1#吸附Ⅰ系列吸附單程收率可提高7百分點以上,在其他單元操作條件基本不變的情況下,吸附單元可增產PX 2.05萬噸;若考慮到換劑后吸附負荷的提升,以年運行8 000 h計,芳烴裝置整體PX設計產能可達到98萬t/a以上,實際產能預計可達到103萬t/a。

2)解吸劑循環量降低

預計換劑改造后吸附Ⅰ系列劑油比從目前的1.55左右降低到1.0左右,抽出液、抽余液組成改善,物料分離難度降低,在PX產品產量明顯增加的情況下,再沸量基本不增加甚至會有所降低。

3)節約用電量

2#吸附床層管線、循環泵更換后,只需保持2#吸附系列和1#吸附單元單系列運行就可滿足裝置需要。停用1#吸附單元循環泵2臺、一次沖洗泵2臺、解吸劑循環泵1臺,節約電量約1 516 kW,年可增效600萬元以上。

1.2 二甲苯塔頂氣相熱綜合利用

1.2.1 二甲苯塔氣相熱利用存在問題

二甲苯塔(DA-801)塔壓設計值較低(0.3 MPa),塔頂物料溫度也較低,塔頂氣相潛熱原設計與廢熱鍋爐(EA806-A/B/C/D)換熱副產0.8 MPa中壓蒸汽。每小時近800噸的高品質熱源副產相對廉價的0.8 MPa蒸汽90多噸。同時,1#芳烴PX成品塔(DA-605)、1#芳烴重整脫庚烷塔(DA-302)仍在依靠高品質的燃料提供再沸所需的熱量;1#芳烴歧化苯塔(DA-503)、甲苯塔(DA-505)仍依靠0.8 MPa或3.0 MPa蒸汽提供再沸熱量。這種能量利用方式效率低,經濟性差,亟待改進[2]。經調查,芳烴裝置具有節能潛力的精餾塔相關參數如表2所示。

1.2.2 優化思路

1)增加高通量換熱器

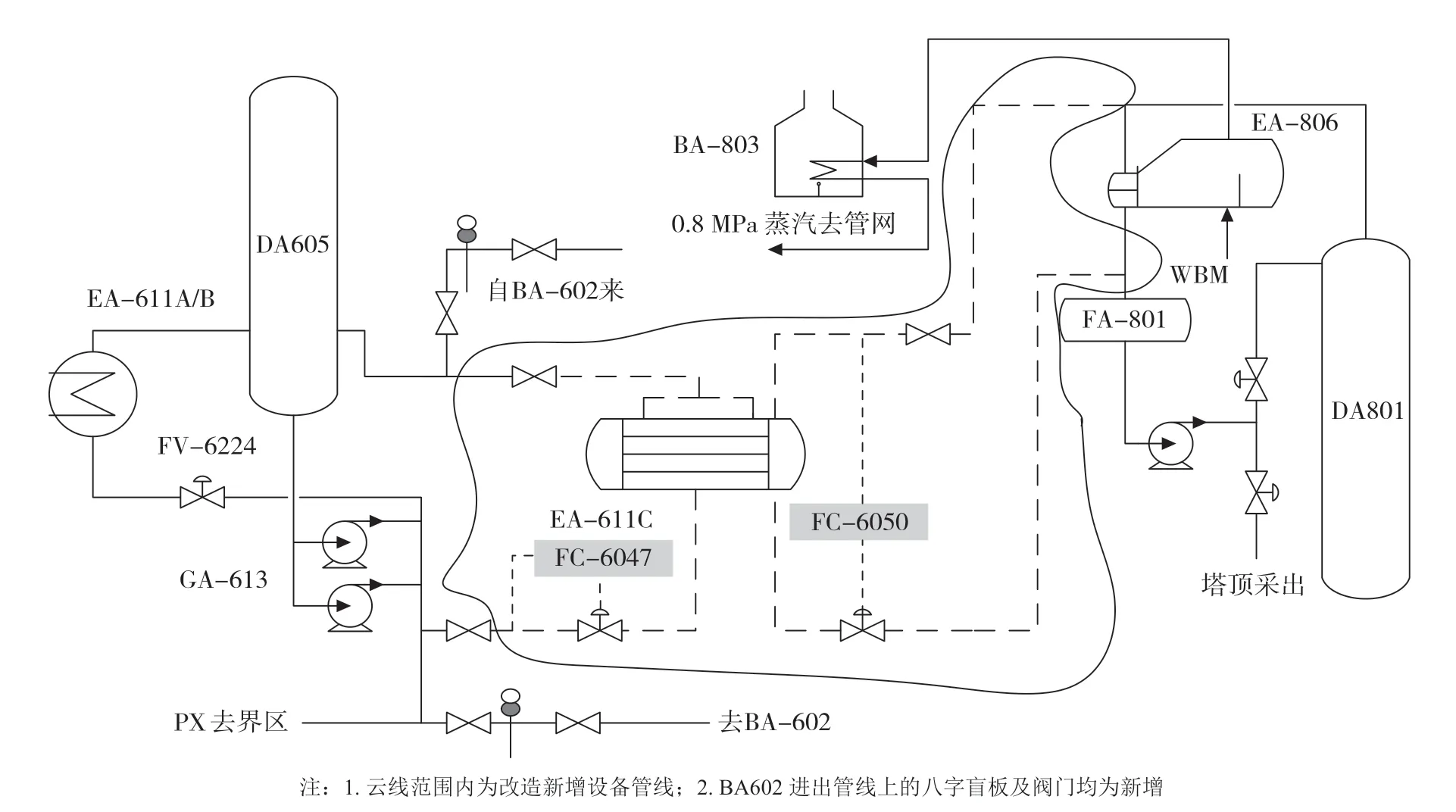

增加高通量換熱器(EA-611C),利用二甲苯塔頂氣相為成品塔提供再沸熱源(詳見圖1),停用原成品塔再沸爐(BA-602);原成品塔再沸爐改為新增重芳烴塔再沸爐,該項目已實施。

2)利用二甲苯塔(DA-801)頂氣相潛熱為重整脫庚烷塔(DA-302)提供再沸熱源,在降低0.8 MPa蒸汽產量的同時,停用原再沸爐(BA-306),預計可降低裝置燃料消耗1 000~1 250 m3/h。原廢熱鍋爐EA-806(4臺)可停用或取消1臺,同時可降低蒸汽過熱爐(BA-803)熱負荷。

3)根據蒸汽管網平衡情況,酌情考慮利用二甲苯塔頂氣相潛熱為歧化苯塔、甲苯塔提供再沸熱量,在降低0.8 MPa蒸汽產耗量的同時降低3.0 MPa蒸汽消耗,從而降低換熱頻次,提高芳烴裝置能源利用效率。

表2 1#芳烴精餾塔操作參數

1.2.3 優化效果

通過成品塔再沸熱源的改變,節約成品塔再沸爐燃料消耗約0.6 t/h。預計通過重整脫庚烷塔再沸熱源的改變,可停用該塔再沸爐,節約脫庚烷塔燃料氣消耗1.2 t/h左右。若利用DA-801塔頂氣相潛熱為歧化苯塔、甲苯塔提供再沸,可減少換熱頻次,同時可提高熱量利用效率6%以上,相當于節約能量1.8 MW,節約標油0.15 t/h以上。

1.3 甲苯塔系統優化

1.3.1 目前現狀

目前歧化單元甲苯塔(DA-505)分離效果偏差,在歧化進料負荷達到180 m3/h以上時,甲苯塔塔頂甲苯中二甲苯含量快速增加,一般在3%~8%。既降低了歧化單元C8A的有效產出,又造成歧化進料中(BZ+C8A)含量遠超過催化劑技術協議1%的指標要求,影響了歧化反應效果。降低了甲苯、C9A芳烴向BZ、C8A芳烴的轉化,造成歧化反應轉化率一般在43%左右,達不到設計保證值45%。

1.3.2 優化思路

1)利用2017年大修時機清理塔盤,改善甲苯塔DA-505分離效果。

2)通過局部更換HAT-099催化劑,提高歧化轉化率,降低歧化甲苯塔進料中甲苯含量。

3)利用ASPEN模型初步核算,在歧化裝置高負荷運行時,可利用甲苯擇形歧化甲苯塔DA-5504塔,替代DA-505運行,從而可提高甲苯塔頂甲苯含量達98%以上。為實現負荷轉移,需新增歧化苯塔釜至甲苯擇形歧化甲苯塔進料管線,歧化甲苯塔塔釜采出到二甲苯塔的進料管線需要重新核算并進行適當擴徑。

圖1 DA801塔頂氣相熱量利用

4)在生產國Ⅵ汽油時,預計公司內部C9A和甲苯將會有一定富裕,此時可提高歧化裝置負荷;在甲苯行情低迷時擇機組織甲苯擇形歧化裝置開車。

1.3.3 優化效果

2017年大修后歧化甲苯進料中C8A含量降低至1%以下,可提高歧化反應轉化率1%,提高歧化裝置有效負荷3%~4.5%;相當于高負荷下歧化有效負荷可增加6~9 m3/h,可增產C8A 1.3~2.0 m3/h,每年可節約混合C8A 0.69萬~1.38萬噸,大幅提升裝置經濟效益。

1.4 異構化熱高分技術及脫非芳烴塔技術

1.4.1 目前現狀

揚子2#芳烴異構化裝置反應產物依靠空冷、水冷冷卻后去氣液分離罐分離出氣體,液相再次與其他換熱器加熱后送脫庚烷塔進行分離,這種物料先冷卻后加熱的換熱方式存在優化空間。且裝置在2015年已預留了熱高分甩頭,計劃利用熱高分技術回收的熱量為2#芳烴裝置成品塔提供再沸。

目前異構化脫庚烷塔塔釜物料中約9.7%的碳八非芳烴循環,經二甲苯分離、吸附分離循環回異構化單元,這部分非芳烴組分在系統中無效循環,一定程度上影響了裝置能耗。

1.4.2 優化思路

1)核算增加脫非芳烴塔的經濟性,主要是比較能耗增加造成的成本增加與產能增加的創效,如脫非芳烴塔效益可觀,則建議新增脫非芳烴塔。

2)對2#芳烴異構化實施熱高分改造。熱高分改造后,可減少脫庚烷塔進料換熱器EA-7509負荷,即降低高品質吸附進料熱負荷,節省的熱量可為成品塔提供再沸;如有多余熱量且計劃增加脫非芳烴塔,可在流程設計時考慮為脫非芳塔提供一部分熱量。

1.4.3 預期效果

1)如增加脫非芳烴塔,可降低異構化C8A中NA含量約4百分點;吸附進料中NA含量降低3~4百分點,即可降低吸附至異構化進料量約4%,吸附進料有效負荷提升約4%,吸附進料中PX含量提高約0.8%;在吸附負荷不變和吸附單程收率不變的情況下,PX產量可增加約4.2%。

2)增加熱高分后,可回收異構化反應產物熱量,取消反應產物從100℃到45℃的降溫過程,一方面可大幅降低異構化反應產物空冷器、水冷器負荷;一方面回收的熱量可用來為新增的非芳烴循環塔提供再沸熱源;多余熱量也可為成品塔提供再沸,可節約3.0 MPa蒸汽約8.0 t/h。

1.5 低溫熱利用

1.5.1 目前現狀

除2014年新建的重芳烴塔塔頂氣相潛熱用來副產0.35 MPa蒸汽,通過發電機組發電外,芳烴抽出液塔、抽余液塔等塔頂氣相仍靠空冷冷卻,低溫熱未能利用,主要原因是暫時沒有找到合適的用戶。

另外,抽提裝置大量利用的2.2 MPa和1.4 MPa蒸汽,主要由3.0 MPa蒸汽減溫減壓獲得,如能采取措施降低蒸汽用量或采用背壓透平發電,則能夠產生一定的經濟效益。

1.5.2 優化思路

1)新增背壓式發電機,將3.0 MPa蒸汽減溫減壓到2.2 MPa或1.4 MPa,供兩套抽提裝置使用。

2)利用1#芳烴裝置抽余液塔、抽出液塔等塔塔頂氣相低溫熱,產出0.35 MPa蒸汽或熱水用來發電,預計可回收熱量約80 MW。

3)利用2#芳烴裝置抽余液塔、抽出液塔塔頂氣相低溫熱,為熱電廠600~900 t/h的除氧水進行預熱,預計可回收熱量45~77.5 MW。

1.5.3 預期效果

實施低溫熱利用后,1#二甲苯裝置能耗降低128 885 MJ/h,以PX年產能55萬噸計,每噸產品減少1 968.4 MJ(按年運行8 400 h計算),即減少47.0 kgEO/t能耗。

1.6 異構化單元廢熱鍋爐副產蒸汽利用

1.6.1 現狀

1#異構化單元利用板式換熱器后,異構化反應進料加熱爐負荷大幅降低,對流段副產蒸汽品質降低,無法并入3.0 MPa蒸汽管網,目前副產的約1.0 t/h的蒸汽處于放空狀態。

1.6.2 優化措施

1)調整排放壓力,測試副產蒸汽壓力高低,根據實際管線流程整定汽包FA-706出口安全閥起跳壓力和回座壓力。

2)根據副產蒸汽壓力等級新增跨線。將副產蒸汽并至1.4 MPa、0.8 MPa蒸汽管網或DA-803塔發電系統。

1.6.3 預期效果

優化措施實施后,可回收1.0 t/h的放空蒸汽,相當于每年可節約標油約528噸。

1.7 優化三劑操作

1.7.1 現狀

目前芳烴裝置設計PX產能89萬t/a,BZ產品40萬t/a。隨著三劑技術的進步和吸附分離單元進料質量的提高,PX實際產能大于設計產能約10%以上。但在生產過程中,一方面受裝置計劃產能的限制和汽油調和的需要,另一方面為了提高催化劑的使用周期,芳烴異構化單元、歧化單元催化劑均處于相對緩和的操作狀況,與同類裝置相比,異構化反應產物中PX含量低,NA、EB含量高,歧化反應轉化率略低,外購混合C8A量偏大。

1.7.2 優化措施

進行異構化、歧化單元反應參數優化調整,以保證催化劑性能指標為基準,在兼顧催化劑使用周期的同時,提高異構化、歧化單元反應效率,降低單位時間外補混合C8A量。

1.7.3 預期效果

在異構化收率基本不變的前提下,2#異構化反應產物中PX含量從17.3%提高到17.6%;歧化反應轉化率提高1.0%~1.5%,相當于同等負荷下,歧化反應產物中C8A含量提高0.5%~0.75%,甲苯和C9A芳烴在芳烴裝置的循環量減少1%~1.5%。

以2#芳烴PX年產能34萬噸計,在收率不變的前提下,提高異構化選擇性后,預計可減少外購混合二甲苯約1.903萬t/a;以歧化裝置年產能123萬噸計,提高歧化性能后,預計可提高混合二甲苯產量0.34萬t/a,以PX含量計,約相當于減少外購混合二甲苯0.43萬噸;同時可提高BZ產量0.27萬噸。

1.8 優化二甲苯塔回流比

1.8.1 目前現狀

揚子芳烴裝置現有二甲苯塔三座,其中DA-804/8501塔盤數均在160塊以上,采用熱聯合流程為其他精餾塔提供再沸,同時聯產鄰二甲苯產品,DA-801塔盤數為100塊,塔頂氣相潛熱一小部分為成品塔提供再沸,大部分用來副產0.8 MPa蒸汽,且該塔目前為C8A與C9A的分離塔,不副產鄰二甲苯。DA-801塔頂C8A中C9A含量控制在330 μg/g左右,DA-8501塔頂控制在120 μg/g左右,DA-804塔頂控制在100 μg/g以下,有一定優化空間,即二甲苯塔塔頂C8A存在一定程度的質量過剩,回流有一部分優化余量。

1.8.2 優化措施

利用ASPEN模型對三座二甲苯精餾塔及相關熱聯合流程中吸附分離單元精餾塔進行模擬,參考模擬結果,同時兼顧熱聯合流程中相關精餾塔分離效果,逐步開展不同負荷下三座二甲苯塔降低回流比實驗,適當降低三座二甲苯塔回流量,尤其是DA-804和DA-8501回流量,以降低燃料消耗。

1.8.3 預期效果

考慮到熱聯合流程中抽出液、抽余液塔操作,預計DA-804/8501兩塔可降低回流量50~100 m3/h,預計可節約燃料400~800 kg/h。

1.9 不同芳烴PX產品產量下運行模式優化

PX市場行情低迷或其他異常情況下,可根據PX產量要求靈活調整裝置運行模式:1 200 t/d PX產量下,只開2#二甲苯裝置;1 300~1 850 t/d PX產量下,僅開1#二甲苯裝置;PX產品產量要求在2 100 t/d以上時,兩套裝置同時開車;同時盡可能的避免裝置在1 200~1 300 t/d、1 850~2 100 t/d的不經濟PX產量下長時間運行。

2 節能優化措施對芳烴裝置能耗的影響

吸附單元節能改造可提高PX產量9萬t/a,節約標油約合1 820 t/a;塔頂氣相熱綜合利用可降低標油2 160 t/a;改善甲苯塔分離效果,可提高歧化反應效率,相當于減少外購C8A約7 000 t/a;熱高分項目和脫非芳烴塔項目可節標油約5 600 t,脫非芳烴項目可增產4.2%,約相當于1.43萬t/a;異構化單元廢熱鍋爐副產蒸汽可減少標油消耗528 t;異構化歧化三劑優化項目預計可減少外購C8A 2.33萬t/a,增產BZ 0.27萬t;優化二甲苯塔回流比預計可降低標油消耗3 200 t/a以上;低溫熱項目可回收裝置熱量約125~157.5 MW。不含低溫熱項目的節能,年節約標油達到13 308 t以上,相當于每小時可降低能耗約1 663.5 kg。通過以上措施,預計裝置能耗能夠降低15.0~20.5 kgEO/t;考慮到發電熱效率,1#低溫熱發電項目預計可降低裝置能耗約47 kgEO/t,2#低溫熱發電項目預計可降低裝置能耗約42.9 kgEO/t。

3 節能優化項目可行性分析

上述九個節能優化措施均已在同類芳烴裝置上應用,且取得了良好的經濟效益。其中,1#芳烴吸附分離Ⅰ系列吸附劑更換和低溫熱項目、2#芳烴吸附床層管線建設周期較長,1#芳烴吸附分離Ⅰ系列吸附劑更換和低溫熱項目投資較大。對于建設周期較長的項目,應根據市場化工產品周期考慮。即使投資較大的項目短時間內無法實施,其他節能措施的實施也可降低裝置能耗18~25 kgEO。

對于無投資的項目,如二甲苯塔回流比優化、三劑操作優化、不同PX產量下生產模式優化,重點是建立長效機制,調動基層技術、班組人員的積極性,確保裝置在經濟條件下長期運行。

對于投資相對較低,見效較快的項目,如二甲苯塔頂氣相熱綜合利用項目、異構化熱高分項目、脫非芳塔項目、異構化廢熱鍋爐蒸汽利用項目,可盡早開展前期準備工作,利用檢修時機盡快實施。

4 結論

從目前技術發展水平來看,建成年代較早的揚子芳烴裝置節能潛力巨大,以設計89萬t/a PX產能計算,預計每年可節約標油53 741~58 636 t,相當于可降低噸PX產品單耗60~65 kgEO。如考慮改造后裝置PX產能增加,則實際節能潛力更大。隨著近年來恒力石化、浙江石化、盛虹石化等規模化芳烴裝置的建設和即將陸續開工,揚子芳烴裝置面臨巨大的能耗壓力和運營成本挑戰,進一步推進兩套芳烴的節能優化工作勢在必行。