原位涂層抑制結焦技術工業應用

王紅霞,王國清,郟景省,王申祥,李玉榮,王吉平,房炳昌,崔立山

(1.中國石化北京化工研究院,北京 100013;2.中國石化齊魯分公司,山東淄博 255400;3.中國石油大學(北京),北京 102249)

乙烯是石油化工行業最重要的基礎原料之一。在熱裂解法生產乙烯的裝置中,裂解爐是最關鍵的核心設備,其能耗占乙烯生產能耗的60%左右。裂解爐輻射段管是乙烯裝置中操作溫度最高的構件,在爐管內進行烴類的熱裂解反應以及聚合、縮合等二次反應,因此不可避免地會在輻射段爐管內壁和急冷鍋爐管內壁生成焦垢。這種高溫條件下形成的焦炭是熱的不良導體,會使爐管傳熱阻力增大、爐管內徑變小,導致爐管外壁表面溫度升高、爐管內流體壓降增大,甚至堵塞爐管,影響正常生產。更不利的影響是焦炭與輻射段爐管合金中的Cr反應形成碳化鉻沉積,從而產生爐管合金的滲碳現象,滲碳不僅會降低爐管的機械性能,還會影響管材的強度,造成爐管材質惡化。

結焦和滲碳問題及由結焦引起的裂解爐及急冷鍋爐頻繁的清焦操作,縮短了裝置的有效生產時間和裂解爐的運轉周期、增加了能耗、降低了爐管的使用壽命,與乙烯裝置的經濟效益密切相關。因此,開發新型抑制爐管結焦技術,對于當前石化工業的迅速發展具有重要的經濟價值和現實意義。

一般公認的裂解爐內結焦過程分為三類,第一類是催化結焦,主要是由爐管表面的Fe、Ni原子催化而形成的絲狀焦炭,這是爐管內結焦的引發步驟;第二類是在絲狀焦炭的基礎上,裂解過程氣相中的自由基反應生成焦炭;第三類是在低溫區域,原料中的芳烴等縮聚形成焦炭。

1 原位涂層技術

由中國石化北京化工研究院和中國石油大學(北京)共同開發的原位涂層抑制結焦技術,利用裂解爐管合金中錳、鉻元素與氧在高溫下反應活性大于合金中鐵、鎳元素的原理,通過對裂解爐管進行特定氣氛處理,在裂解爐管內壁表面原位形成錳鉻尖晶石結構的薄膜,屏蔽爐管中引起催化結焦的鐵鎳元素,切斷催化活性中心與裂解反應物之間的接觸,從而達到降低結焦速度的目的。

原位涂層技術具有以下優點:

1)爐管內表面生長形成的錳鉻尖晶石薄膜熔點高、硬度高、熱傳導性好、化學穩定性高、耐腐蝕、耐磨損且與爐管基體結合力強。

2)爐管內表面原位涂層的形成氣氛與爐管的應用氣氛一致,保證了其在應用過程中的完好,應用效果不易衰減。

3)原位涂層技術可以明顯減緩裂解爐管的結焦,從而延長裂解爐的運行周期,減少燒焦次數和燒焦成本,降低勞動強度。

4)應用原位涂層技術的爐管清焦過程與常規爐管相比不增加燒焦時間。

受乙烯裂解裝置氣源及裝置工藝控制條件的限制,原位涂層技術還不具備在舊爐管上實施的條件,目前采用的是針對新爐管的離線處理方式。

為了延長裂解爐的運行周期,提高裂解爐在線率,在齊魯分公司乙烯裝置BA-102及BA-104裂解爐上進行了新爐管原位涂層抑制結焦技術工業應用考核。

2 裂解爐工況

1)BA-102裂解爐概況

BA-102裂解爐輻射段爐管排列為1-1型,裂解原料主要是石腦油和加氫尾油,在采用原位涂層技術之前,BA-102裂解爐裂解石腦油和加氫尾油的運行周期僅能達到43天左右。

經過原位涂層處理的BA-102裂解爐于2017年7月2日正式投油運行,裂解原料不變,裂解爐平均運行周期達到78天。

2)BA-104裂解爐概況

BA-104裂解爐輻射段爐管排列為2-1-1-1型,裂解原料主要是石腦油和輕烴,在采用原位涂層技術之前,BA-104裂解爐裂解石腦油和輕烴的運行周期平均為47天左右。

經過原位涂層處理的BA-104裂解爐于2016年9月7日正式投油運行,裂解原料不變,裂解爐平均運行周期達到71天。

兩臺裂解爐運行工況如表1所示。

表1 裂解爐工況

3 原位涂層樣品的采集及樣品分析結果

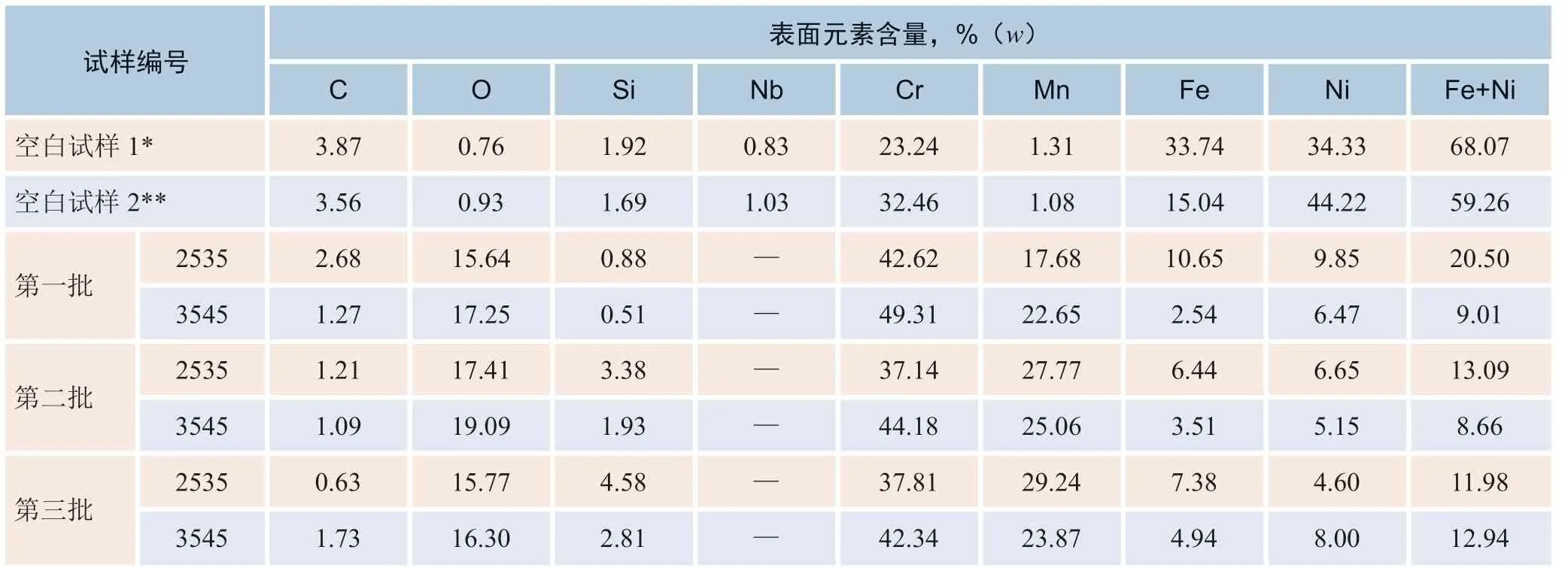

在對BA102及BA104裂解爐輻射段爐管進行原位涂層處理的過程中,在爐管內放置了從工業裂解爐管上截取的保留內表面的樣片。在原位涂層處理過程結束后,將樣片取出,采用Link ISIS300型X-射線能譜分析儀(EDS)對樣片表面進行元素分析,作為工業裂解爐管原位涂層處理效果的驗證。兩臺裂解爐試樣的表面元素分析結果分別如表2、3所示。

由表2、3中數據可以看出,與未進行原位涂層處理的空白試樣相比,經過原位涂層處理后的試樣表面O、Cr、Mn等元素含量均明顯增加,而構成試樣基體且具有催化結焦活性的主要元素(Fe+Ni)含量顯著降低,其中BA102裂解爐2535爐管材質由基體含量68%(w)左右降至21%(w)以下,3545爐管材質由基體含量60%(w)左右降至13%(w)以下;BA104裂解爐2535爐管材質由基體含量63%(w)左右降至12%(w)以下,3545爐管材質由基體含量52%~61%(w)降至10%(w)以下,表明在試樣表面形成了錳鉻尖晶石結構的保護層,屏蔽了引起催化結焦的鐵鎳元素。

4 原位涂層技術對裂解爐管壁溫度的影響

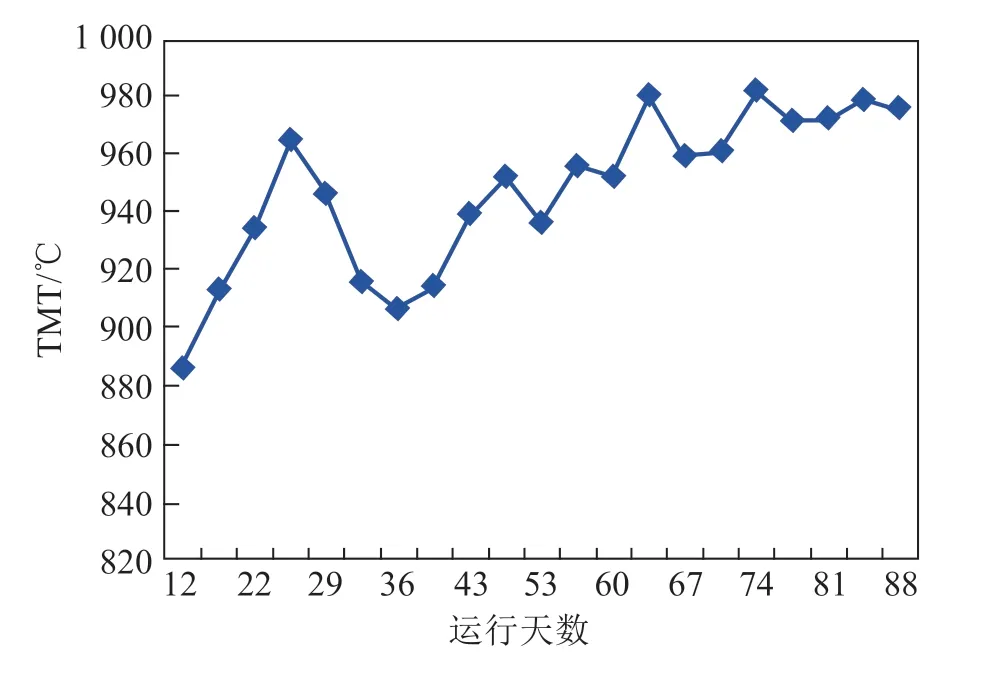

裂解爐輻射段爐管管壁溫度是制約裂解爐運行周期的重要參數之一,在相對穩定的操作條件下,輻射段爐管管壁溫度的變化最能敏感地反映輻射段爐管內結焦的狀況。圖1是經過原位涂層處理過的BA102裂解爐輻射段爐管管壁溫度(TMT)平均值隨運行天數的變化趨勢。圖2是經過原位涂層處理過的BA104裂解爐輻射段爐管管壁溫度(TMT)平均值隨運行天數的變化趨勢。

從圖1可以看出,在BA102裂解爐運行過程中,裂解爐輻射段爐管的管壁溫度(TMT)上升趨勢緩慢,溫升速度1.04℃/天,延長了裂解爐運行周期。

表2 BA102裂解爐試樣的EDS表面元素分析結果

表3 BA104裂解爐試樣的EDS表面元素分析結果

圖1 BA102裂解爐TMT平均值隨運行天數變化趨勢

圖2 BA104裂解爐TMT平均值隨運行天數變化趨勢

從圖2可以看出,在BA104裂解爐運行過程中,裂解爐輻射段爐管的管壁溫度(TMT)未出現明顯上升趨勢,說明原位涂層技術抑制裂解爐輻射段爐管結焦效果明顯。

5 結論

由原位涂層技術在齊魯分公司1-1型裂解爐及2-1-1-1型裂解爐上的工業應用效果,可以得出以下結論:

通過對工業裂解爐管在原位涂層處理過程中內置樣片的EDS表面元素分析,驗證了工業裂解爐管經原位涂層處理后,爐管內表面構成爐管基體的主要元素Fe、Ni含量明顯降低。

采用原位涂層技術后,裂解爐輻射段爐管管壁溫度上升緩慢。在裂解原料相同及相似工況條件下,與未采用原位涂層技術前相比,1-1型裂解爐平均運行周期由43天提高到78天,2-1-1-1型裂解爐平均運行周期由47天提高到71天。