制氫裝置生產運行技術分析

陳金丹,夏南,王國峰

(中國石油錦西石化分公司,遼寧葫蘆島 125001)

近年來由于原油質量變差而對油品的質量要求不斷升級,因此對氫氣的需求量日益增加,氫氣已成為煉油行業不可缺少的重要工業原料之一。根據全廠總流程的需要,中國石油錦西石化公司5萬m3/h制氫裝置負荷分別經歷了52%、75%與101%的變化。在較低負荷下,裝置運行狀況偏離設計工況較遠,經過及時調整操作參數,優化轉化爐操作,保證了氫氣質量,降低了裝置能耗,并適時解決了中變氣換熱系統空冷入口溫度高的問題。

1 裝置簡介

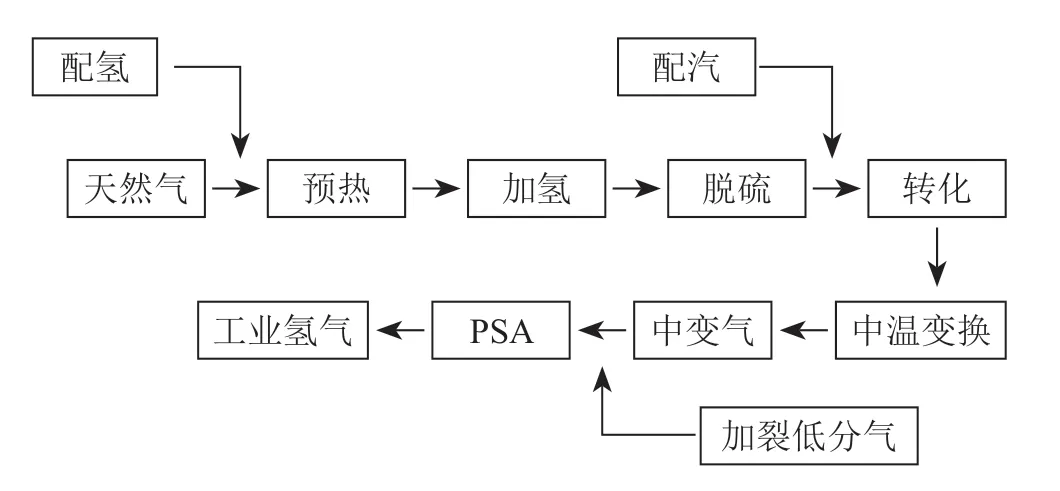

中國石油錦西石化公司5萬m3/h制氫裝置由中國石化洛陽石化工程公司設計,2014年投產,年運行8 400 h。裝置采用輕烴與水蒸汽轉化和PSA凈化的制氫工藝,原料為天然氣,產品氫純度99.9%。裝置包括原料精制、水蒸汽轉化、變換反應、PSA、余熱回收和公用工程等部分,工藝流程見圖1。

催化劑類型及物化性質如表1所示。裝置共使用6個牌號的催化劑[1~3]:HP-3、JX-5A、JX-4C、Z417/Z418和KBL-101。HP-3為加氫催化劑、JX-5A為脫氯催化劑、JX-4C為脫硫劑、Z417/Z418為轉化催化劑、KBL-101為中變催化劑。KBL-101催化劑具有低溫活性好、機械強度高、堆密度低、本體硫含量低和在低汽氣比操作條件下副反應少等顯著優點,KBL-101是以氧化鐵為活性組分,氧化鉻等為結構助劑,同時添加適量的特殊助劑。其中JX-5A和JX-4C使用壽命不低于1年,而HP-3、Z417/Z418和KBL-101使用壽命不低于3年。

圖1 制氫裝置工藝流程

2 裝置運行分析

2.1 原料性質

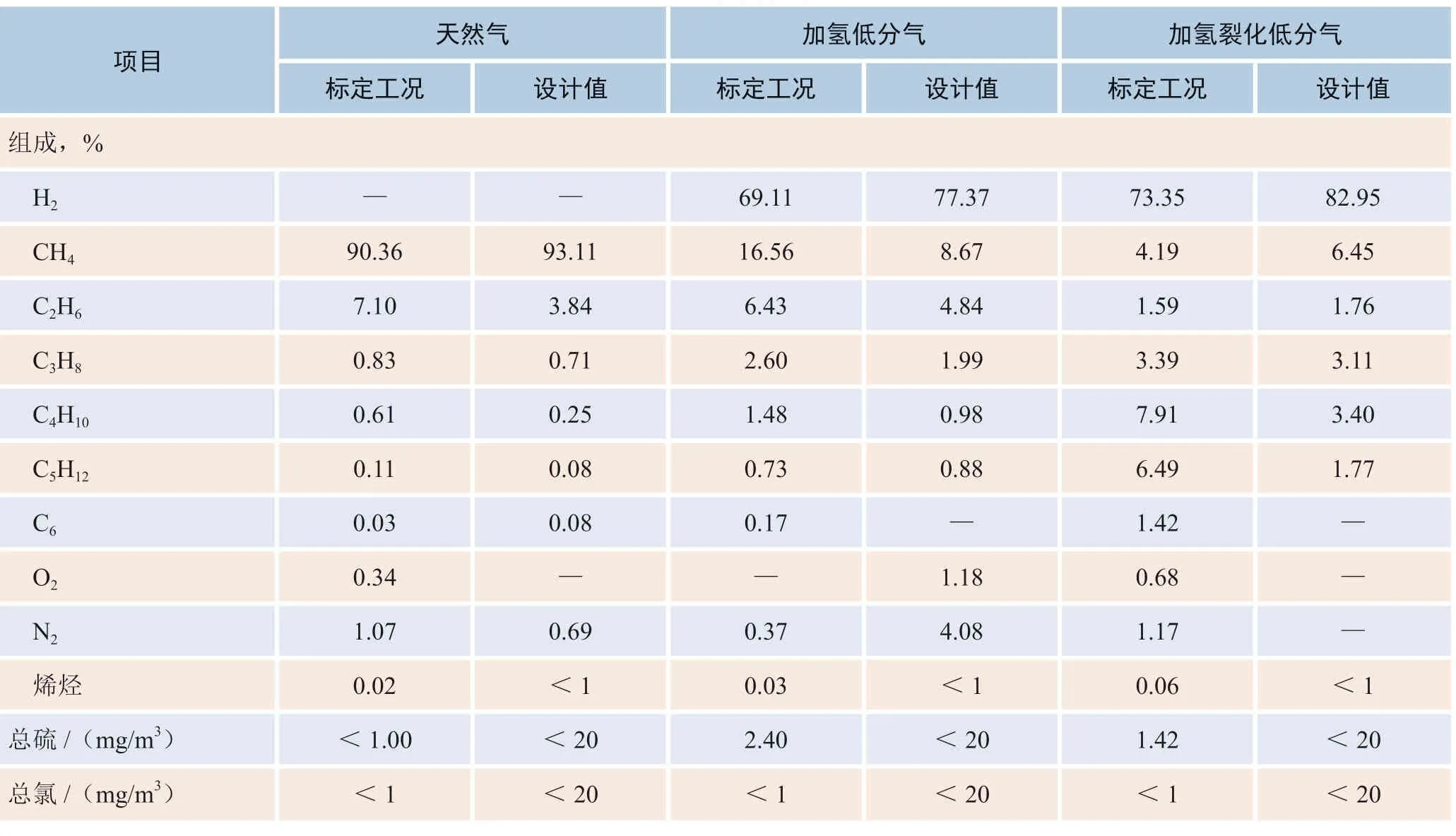

裝置原料為天然氣、加氫低分氣和加氫裂化低分氣,基本不含烯烴,硫和氯含量也很低,均小于設計值,詳見表2。

表1 制氫裝置催化劑的物化性質

2.2 裝置生產運行分析

2.2.1 加氫脫硫反應器運行分析

制氫原料中硫化物對后續單元的轉化催化劑和變換催化劑都有毒害作用,硫化物還能腐蝕設備和管道。原料中烯烴會造成轉化催化劑積碳,降低轉化催化劑活性。

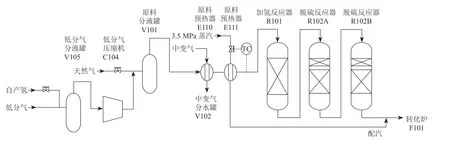

加氫脫硫部分工藝流程如圖2所示,加氫低分氣經低分氣壓縮機C104升壓后與天然氣混合。原料預熱后,先經過加氫反應器R101,再進入脫硫反應器R102A/B。

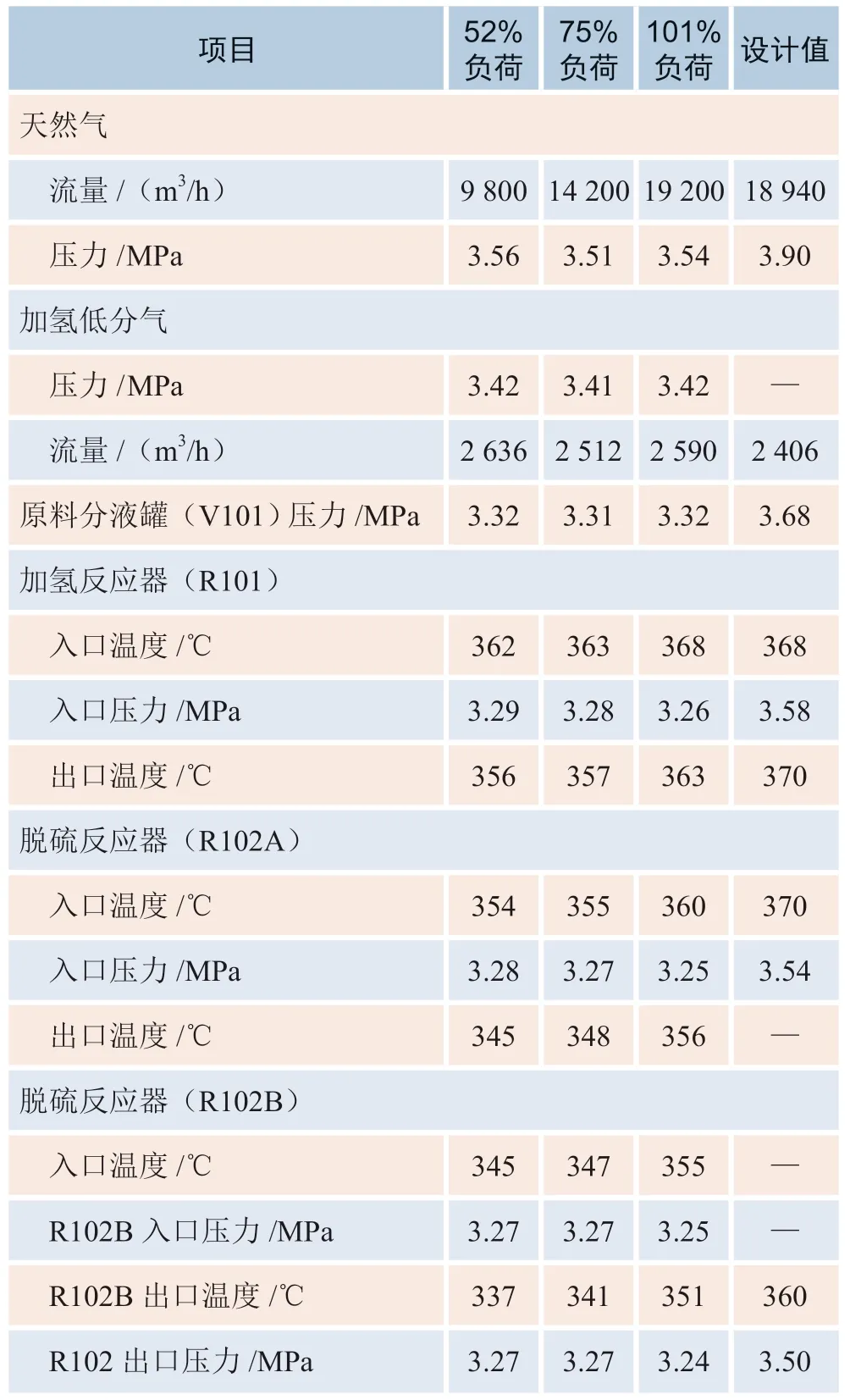

加氫脫硫反應器操作參數見表3。由表3可以看出,負荷52%、75%與101%時加氫反應器操作參數基本上控制在設計值內。加氫反應為放熱反應,1%的烯烴加氫反應可使加氫反應器床層溫升增加20℃[4],由于原料中基本不含烯烴,加氫反應器床層沒有溫升。

2.2.2 轉化爐運行分析

低負荷運行時最突出的問題就是轉化爐管內介質分布不均勻,容易形成偏流[5-6],同時物料的流速低,空速小,導致熱量不能及時帶出,嚴重時會造成某些爐管內催化劑表面結炭,催化劑失活,在高溫沖擊下甚至發生破碎,爐管外壁局部溫度偏高,造成爐管發生紅管、花斑現象,影響催化劑和爐管的使用壽命。

表2 原料性質

圖2 加氫精制工藝流程

表3 加氫脫硫反應器操作參數

在低負荷生產時,采用較高水碳比,提高物料總流量,以增加轉化爐管內介質流量,使物料在管內分布更均勻,增大物料的流速和空速,將爐管內過多的熱量及時帶走;由于空速較低,適當降低轉化爐出口溫度,亦能保證轉化出口甲烷含量處于較低水平。

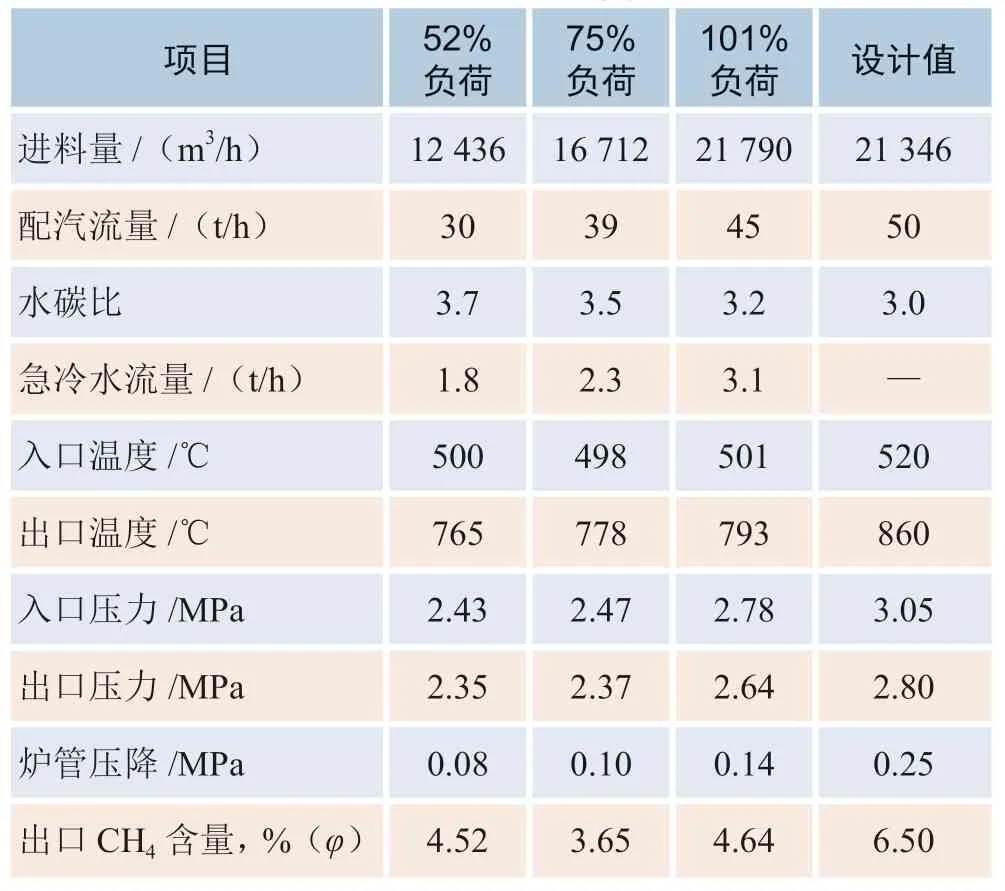

轉化爐操作參數見表4。由表4可以看出,負荷52%、75%與101%時轉化爐操作參數基本上控制在設計值內。

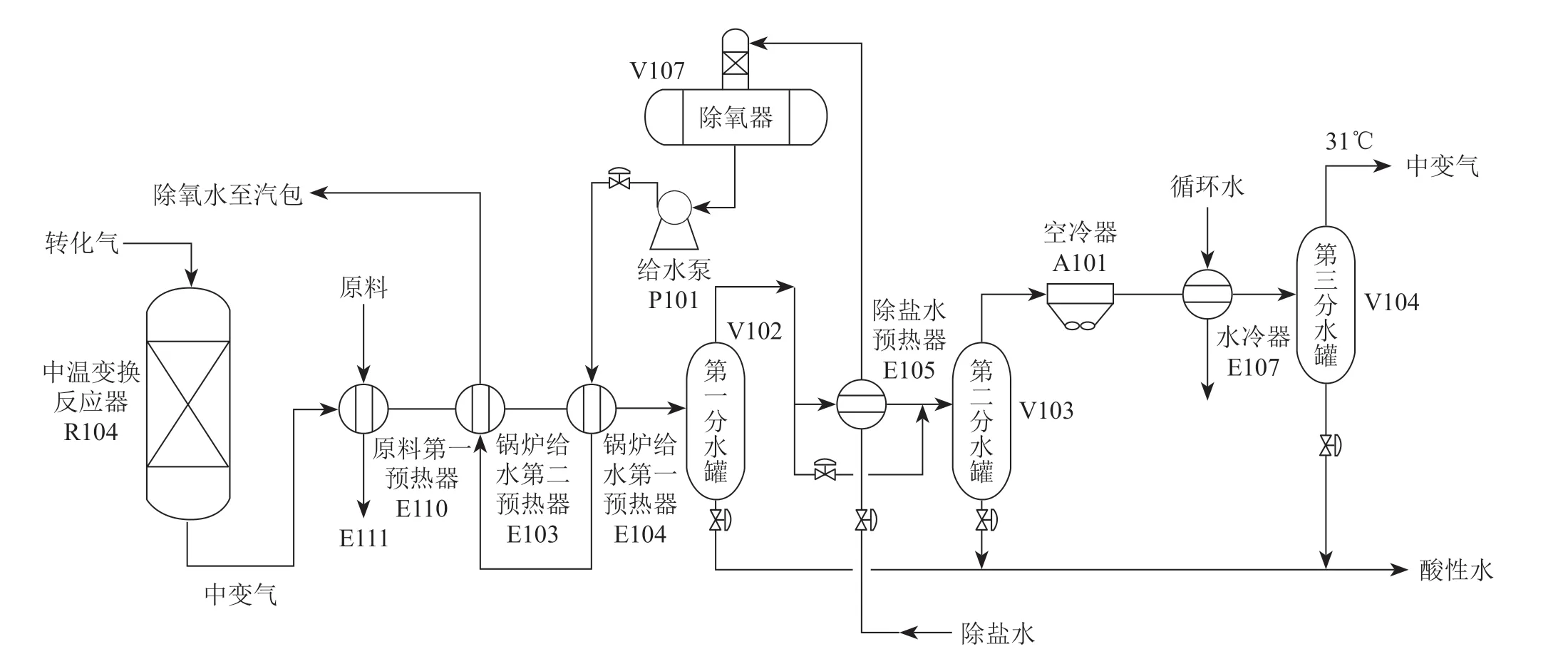

2.2.3 中變反應器和中變氣換熱系統運行分析

該裝置采用一步法中溫變換,使中變氣CO含量降到3%以下,中變氣換熱流程見圖3。裝置低負荷運行時,水碳比高于設計值,增加了中變氣換熱系統負荷,空冷器入口溫度均超過設計溫度30℃左右;裝置101%負荷時,水碳比接近設計值,空冷器入口溫度也超過設計溫度18℃左右,詳見表5。空冷器入口溫度長期超過設計溫度,容易發生空冷器入口不銹鋼管件應力腐蝕開裂[7-9]。

表4 轉化爐操作參數

圖3 中變氣換熱流程

根據全廠低溫熱回收利用項目改造,在原中變氣換熱流程基礎上進行如下改造[10-12]:E105與V102之間設計增設1臺熱水換熱器,產出95℃熱水,不僅解決中變氣換熱流程后路熱量偏高的問題,還為低溫熱系統提供40 t左右熱水。

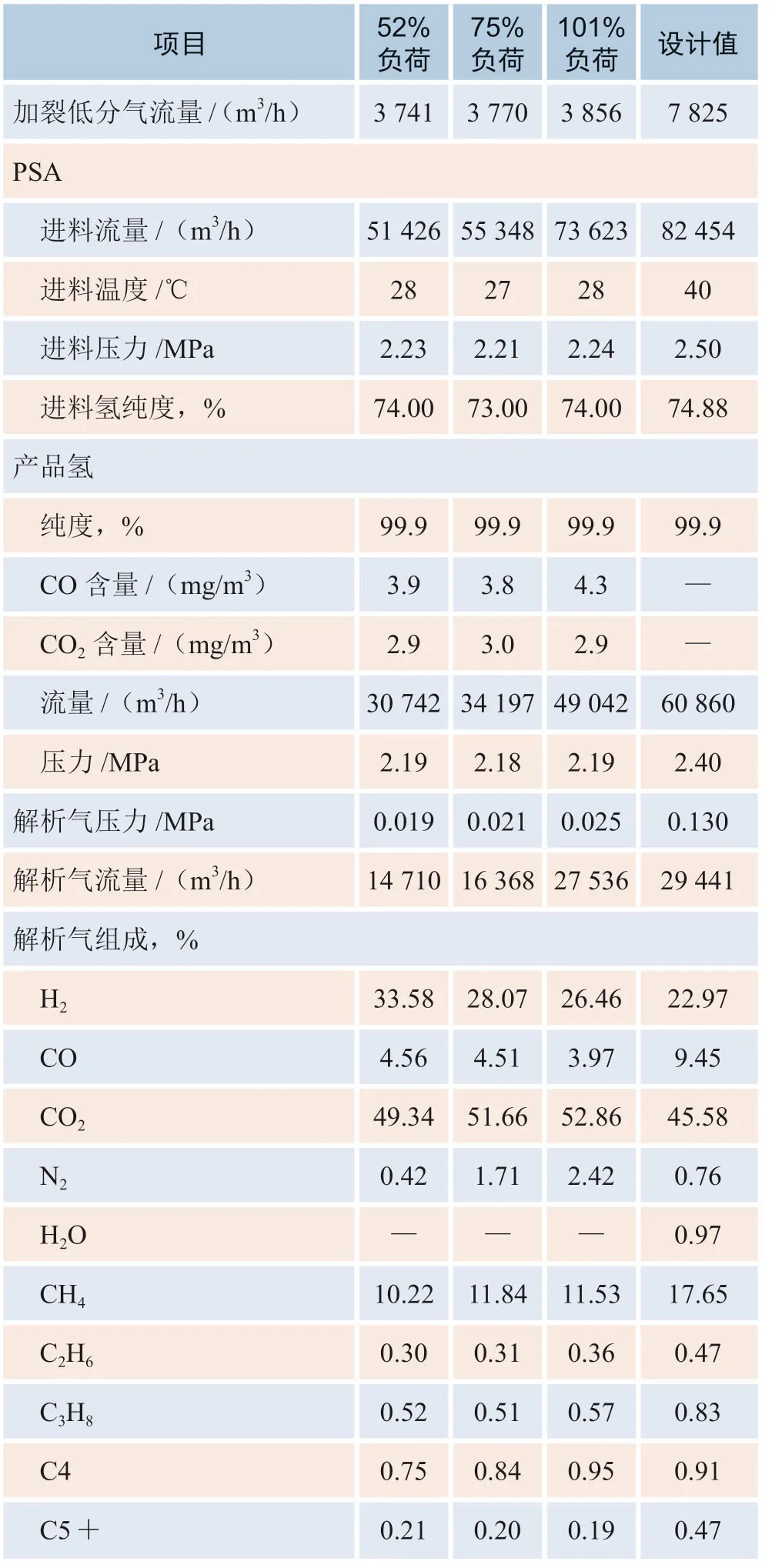

2.2.4 PSA系統運行分析

該裝置PSA采用10-2-4流程,即有10座吸附塔,2座處于吸附狀態,4座均壓步驟。其吸附和再生工藝過程包括吸附、連續四次均壓降壓、順放、逆放、沖洗、連續四次均壓升壓和產品最終升壓等步驟。PSA系統操作參數見表6,由表6可以看出,產品氫的純度為99.9%,CO+CO2含量小于20 mg/m3。解吸氣中氫氣含量與裝置負荷成反比,影響氫氣回收率。PSA產出的解吸氣與系統瓦斯共同為轉化爐提供燃料。解吸氣中含有一定濃度的氫氣,過多的氫氣被當作燃料使用不利于節能降耗。在不同生產負荷下,在保證產品氫純度和CO與CO2含量均在指標控制范圍的前提下,盡量增大操作系數,使吸附時間盡可能延長,以有效降低解吸氣中氫氣含量,同時提高氫氣回收率。

表5 中變反應器和中變氣換熱系統操作參數

2.2.5 能耗分析

不同負荷時制氫裝置能耗見表7。由表7可以看出,52%負荷與75%負荷時總能耗均高于設計值1 120.1 kgEO/t,101%負荷時總能耗低于設計值,燃料氣單耗是制氫裝置總能耗的主要影響因素。裝置低負荷運行時能耗較高的主要原因有:1)低負荷時采用較高水碳比,蒸汽能耗高于設計值;2)低負荷時解吸氣量較少,為了保證轉化出口甲烷含量合格,需要增加系統瓦斯用量提高轉化出口溫度;3)裝置用電設備均無變頻等節電措施,電單耗與裝置負荷成反比。

表6 PSA系統操作參數

表7 不同負荷時制氫裝置能耗 kgEO/t

3 結論

中國石油錦西石化公司5萬m3/h制氫裝置負荷52%、75%與101%時操作參數與設計值對比,101%負荷時能耗比設計值降低87.62個單位,52%負荷與75%負荷時總能耗比設計值依次增加314.96、117.09個單位。裝置低負荷運行時,通過提高水碳比,使物料在管內分布更均勻,避免爐管發生紅管、花斑現象。由于較低的空速,適當降低轉化爐出口溫度,亦能保證轉化出口甲烷含量處于較低水平,降低裝置能耗。