全成形針織毛衫編織工藝與裝備技術研究進展

蔣高明, 鄭培曉

(江南大學 教育部針織技術工程研究中心,江蘇 無錫 214122)

毛衫是成形編織中一類典型的針織服裝,其在傳統服裝生產模式中需要由紗線經過設計、織造、染整、裁剪、縫制和整理制成。隨著生活水平的提高,人們對服裝的要求不再局限于保暖蔽體,更表現出對時尚細膩花型圖案的追求,因此針織機械也逐漸從低機號向18針、21針等高機號細針距發展,但是這會在毛衫生產過程中造成套口困難、人工成本提高、生產效率降低。全成形毛衫是通過橫機一體成形編織出3D圓筒形產品,將傳統剛性生產模式的資源進行整合變革成柔性生產線,省去了生產鏈上費時、費工、費力的裁剪,以及套口縫合等后道加工,即可形成集舒適、貼體、時尚、變化于一體的針織毛衫。因為全成形毛衫無內里縫邊,且不會因為縫合線對針織品的彈性造成束縛,故能帶給消費者更多的穿著舒適感[1-2]。在現代工業的大時代背景下,新型全成形毛衫生產模式即將進入低成本、大規模個性化定制新時代,能夠解決傳統模式中大規模生產與個性化定制相背離的矛盾,可直接一線成衣,制造商直接面向消費者,契合C2M的新制造模式中生產自動化、智能化、網絡化、定制化和節能化的特點[3]。

近年來,國內外對雙針床電腦橫機編織全成形毛衫的研究進展迅速,但與四針床電腦橫機相比,在進行全成形毛衫編織時雙針床電腦橫機有其自身難以彌補的局限,如對復雜版型或結構的服裝全成形織造時,編織困難、效率低下等。然而,可行性較好的四針床電腦橫機的研究在國內還沒有起步,空白期長。文中基于四針床電腦橫機,分析了全成形針織毛衫羅紋起口、平針圓筒、平針收針、開口成形的編織工藝,對全成形毛衫的生產裝備技術研究進展進行了深入探討;根據工藝設計要點對全成形毛衫經典款式設計時的結構變化進行了分析,最后闡述了新型全成形生產模式的優勢與特點。

1 全成形針織毛衫編織工藝的突破

全成形毛衫可以抽象理解為帶有開口的筒狀結構,其成形編織以圓筒編織和開口編織為基礎。圓筒編織用于形成身筒、袖筒、褲筒等,通過開口編織可在筒狀織物上形成V領形狀以及開衫形狀。在全成形毛衫編織中,有橫向編織和縱向編織。在四針床電腦橫機上全成形針織毛衫主要通過線圈轉移、針床橫移、局部編織等實現圓筒狀織物在編織寬度方向上的尺寸變化,通過控制編織行數實現成形毛衫的縱向尺寸[4]。目前,日本島精公司的The Whole Garment和德國斯托爾公司的Knit&Wear的全成形編織工藝處于國際領先地位,均采用多系統,通過快速回轉機頭和利用附加針床、完成只移圈不編織或同時編織移圈[5]。四針床電腦橫機的機頭三角示意如圖1所示。

圖1 機頭三角示意 Fig.1 Diagram of cam system in carriage

圖1包含3個三角系統,中間的三角系統S2是編織系統,機頭先作用的系統為S1翻針系統,后作用的為S3翻針系統。機頭在編織過程中可根據三角系統的變化在一個動程里完成多種編織動作,彌補了傳統機頭單系統只能完成一個動作的缺陷,有利于提高全成形針織毛衫的編織效率。

1.1 起口羅紋編織工藝

全成形針織毛衫中雙面組織是依靠前后配置、上下對位的2個針床實現正面線圈和反面線圈的排列。以起口羅紋1×1羅紋為例,由前下與后上針床或前上與后下針床協同完成前片和后片的羅紋編織,其中對位的上針床用于放置從下針床上翻形成的反面線圈,1×1起口羅紋的編織工藝如圖2所示。

圖2 1×1起口羅紋編織工藝Fig.2 Knitting process of 1×1 rib starting

由圖2(a)可以看出,機頭行進方向為從左到右(→),當翻針系統S1先到達編織區域時,將后下針床上的線圈以1隔1的方式翻到前上針床,形成1個正面線圈和1個反面線圈的循環羅紋排列;當編織系統S2到達編織區域時,紗嘴在翻針形成1×1羅紋的基礎上鉤取紗線編織1行。由于前后片分開編織,為了避免在分別編織前后片羅紋時線圈相互交叉,需要在編織前片羅紋前把后片的所有線圈移回后下針床。因此,當翻針系統S3到達編織區域時,將前上針床上的單列線圈翻回后下針床。機頭從左到右的1個動程結束,即完成了1行后片羅紋編織(包含了3個工藝編織行)。圖2(b)中機頭經過從右到左(←)的動程,完成了一行前片羅紋編織,編織方法與后片相同。

1.2 大身及袖片平針編織工藝

全成形毛衫羅紋起底完成后,對大身和袖身進行圓筒平針編織,圓筒平針編織工藝如圖3所示。

圖3 圓筒平針編織工藝Fig.3 Knitting process of tubular plain stitch

平針編織時只需在機頭的1個行進方向動程內編織前片或后片的1行即可(見圖3(a))。機頭從左到右運行時,在后下針床編織后片1行;機頭從右向左運行時,在前下針床編織前片一行,如此反復形成圓筒平針線圈。為了使生產的毛衫更貼合人體,往往需要根據人體特殊部位的尺寸在機上對衣片進行收放針處理。在四針床上收放針時,前下針床和后上針床進行前片的收放針,后下針床和前上針床結合進行后片的收放針[6],具體可以通過后上針床和后下針床左右橫移和局部編織來實現[7],收針編織工藝如圖4所示。

先將前下針床右側的3個線圈翻至后上針床,后針床左移1個針距,再將后上針床的線圈翻回至前下針床,則會在一個織針上形成雙線圈,前片收針完成;然后將后下針床右側的3個線圈翻至前上針床,后針床右移1個針距回到初始位置,再將前上針床的線圈翻回至后下針床,后片收針完成。四針床只有1個編織系統,所以在收針時編織處于停止狀態,收針動作結束后,再恢復編織動作[8]。

1.3 開口成形編織工藝

四針床電腦橫機上通常采用C形編織方法在圓筒上形成開口[9],也可以根據不同款式對領型的特殊要求配合收放針完成領子開口。由于紗嘴帶紗的編織軌跡與順時針轉過90°的“C”字類似,所以開口編織也稱為C形編織。圖5為C形編織工藝。其中:圖5(a)為機頭從左向右運行時帶著紗嘴在后片編織 1行平針線圈;圖5(b)、圖5(c)為機頭帶著紗嘴在整個動程的右邊前片V領編織區域進行一次往復編織,形成2行平針線圈;圖5(d)為機頭從右向左運行編織第2行后片平針線圈;圖5(e)、圖5(f)為機頭帶著紗嘴在整個動程的左邊前片V領編織區域進行一次往復編織,形成2行平針線圈。6個工藝編織行為1個循環,可形成2個C形橫列。

圖5 C形編織工藝Fig.5 Knitting process of C shape

2 全成形針織毛衫生產裝備的進展

全成形針織毛衫可用雙針床電腦橫機或四針床電腦橫機生產,而采用雙針床電腦橫機進行全成形編織時,在花型結構、工藝設計、款式造型以及設備等方面受到很大的限制,難以有很大的發展空間。與雙針床電腦橫機不同,四針床電腦橫機借由其增加的兩個針床,能夠高速有效地實現線圈之間的轉移、串套以及針床之間的橫向移動,為全成形毛衫的可行性編織提供真實有效的解決方案。但是,由于國內外企業或科研機構對全成形研究投入較少,國內研究空白期長,且四針床電腦橫機相較于普通橫機機構配置及全成形工藝更加復雜,因此電腦橫機全成形技術主要由德國斯托爾(Stoll)和日本島精(Shima Seiki)兩家橫機生產廠商壟斷[10],尤其是日本Shima Seiki公司在四針床電腦橫機全成形技術方面的研究成果顯著。

日本Shima Seiki公司之所以能搶占橫編全成形市場的半壁江山,是因為該公司長期致力于全成形電腦橫機以及CAD設計軟件的研發。早在1995年,Shima Seiki公司打破橫編市場空白,開發出世界首臺全成形電腦橫機SWG[11];隨后在1997年開發了世界首臺裝備了自主研發的SlideNeedle全成形針的電腦橫機,這種全成形針由織針和針芯兩部分組成,能有效降低織針動程,提高機器編織效率和穩定性,從而達到高產的目的;而后至2012年,Shima Seiki公司不斷開拓創新,開發出可大幅度提升生產效率的MACH2X系列全成形機型、能編織精細和粗獷型織物的多針距機型以及充分體現全成形服裝細膩結構風格的高機號(21針)全成形電腦橫機。經過逐步完善,世界首臺帶可動式沉降片的四針床全成形橫機MACH2XS在2015年面世。

德國Stoll公司早在1996年便推出“織可穿”(Knit&Wear)機器,之后逐步推出CMS系列織可穿機型。該公司研發的全成形電腦橫機帶有兩個輔助針床,這兩個輔助針床僅用于暫時輔助翻針移圈,無法進行正常編織,因此編織效率較低。

相較于國外的兩家橫編巨頭公司,中國對全成形研究甚少,值得一提的是慈星斯坦格(Steiger)公司在2016年10月份世界紡織機械展(ITMA)首次展出Taurus 2.170 XP全成形電腦橫機,其使用的織針是由針身和針芯組合而成的新型復合針(Compound Needle),該機器本質上還是屬于雙針床電腦橫機,且機器花型數據控制系統及編織成形原理還未成熟,無法大批量生產和推廣應用。

目前國內急需投入大量的資金,培養和引進高技術科研人才對全成形工藝原理、機械制造技術、控制系統技術、CAD技術進行深入研究,制定出切實可行的研究方案,開發出高速、高效、高端的全成形電腦橫機。下面以日本Shima Seiki公司開發的機器為例,詳細探討四針床電腦橫機的針床配置、織針編織方式和送紗裝置的工作原理。

2.1 針床

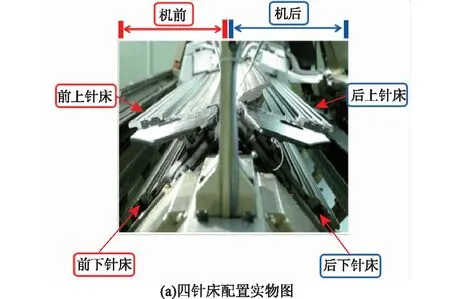

四針床電腦橫機上配置了4個編織針床,以及一個紗環壓腳針板(loop presser,LP),具體如圖6所示[12]。以人所站立操作機器的位置作為機器前端,可以將針床分為前針床和后針床,前后針床均由上下兩個針床組成,每個針床都可進行編織和翻針。在四針床電腦橫機上,編織針床的翻針有6種可能,在編織不同的全成形服裝時使用不同的指定成對針床參與工作:前下&后下、前下&后上、前上&后下。全成形編織中,利用前下和后上針床形成毛衫的前片,利用后下和前上針床形成毛衫的后片,前后片的編織是分開進行的。上針床可形成對應衣片的反面線圈或輔助成圈,后上針床和后下針床可根據需要進行左右橫移,提高形成復雜花型結構的可行性。在MACH2XS機型中,有一個特殊的機件是紗環壓腳針板LP,可以在喂紗時將紗嘴上的紗線壓低,使織針更易于鉤取紗線,避免漏針等問題。

圖6 四針床結構Fig.6 Structure of four-needle bed

2.2 織針

與以往長期使用的舌針完全不同,四針床電腦橫機上首次使用全成形針,具體如圖7所示。圖7中全成形針由針身和針芯兩部分組成,以2片靈活性很強的滑桿代替原針舌,滑桿可以上升到比針鉤更高的位置,從而能靈活地處理復雜的翻針,實現了前所未有的編織技術。由于翻針在滑桿上進行,所以不需要原織針上的擴圈片或翻針夾片,且能夠讓織針位于針槽的中央,因此避免由擴圈片錯位0.25針位所帶來的線圈歪斜等問題,使編織出的線圈左右對稱,從而提高產品的質量。此外,全成形針在進行成圈、集圈、移圈編織時,針身與針芯之間的協同作用能夠有效縮短織針動程[13],以更短的時間完成編織,從而提高制造效率、提高產量。

圖7 全成形針Fig.7 Slide needle

2.3 送紗裝置

四針床電腦橫機上的送紗裝置由數控紗環控制系統DSCS、智能型數控紗環系統、能動張力控制裝置i-DSCS+DTC送紗裝置組成。DSCS可以通過測定不同時刻紗線使用量,從而實時調整送紗量,形成大小均勻的紗環并為紗線提供均勻穩定的張力;i-DSCS+DTC可以根據需要以電子自動控制進行正向或反向送紗,適合羊絨等脆弱易斷的難編織紗線的送紗,保證整件產品的線圈大小均勻[14]。DSCS屬于被動式送紗系統,而i-DSCS+DTC則是根據紗線張力變化的多少進行主動式送紗,高速運行時可對紗線張力精準控制,能有效減少織疵。

3 全成形針織毛衫結構變化的創新

3.1 全成形毛衫設計特點

1)四針床的針床配置使得空氣層組織為其優勢組織,可用于一次性編織四層織物;提花組織需要隔針才能編織,工藝復雜且效果不佳;嵌花沒有專門的嵌花紗嘴,不是傳統意義上的嵌花。

2)全成形毛衫圖案的花色效應不如普通雙針床毛衫豐富,圖案最大的特點表現為極好的連續性[15];然而其編織工藝復雜,在肩部接肩位置、大身前后片連接處、袖子前后片連接處的圖案難以保持連續。

3)全成形毛衫圖案設計題材就其形態可分為自然形態和人工幾何形態,以人工幾何形態中幾何圖案為主的抽象圖案操作性更強、運用最為廣泛[16]。

4)全成形毛衫圖案的運用以四方連續為主[17],接版方式包括平接和跳接;色彩設計除了考慮色彩本身的搭配與使用,還需考慮圖案色彩實現的工藝可行性。

5)影響全成形毛衫圖案設計的主要因素包括紋樣、色彩、紗線還有工藝設定中的紗環長度、二段度目、編織速度、拉力設定等,除此之外,全成形毛衫廓形的變化、收放針方式的選擇、后整理等都會對全成形毛衫的圖案設計產生影響。

3.2 全成形毛衫關鍵部位的工藝設計

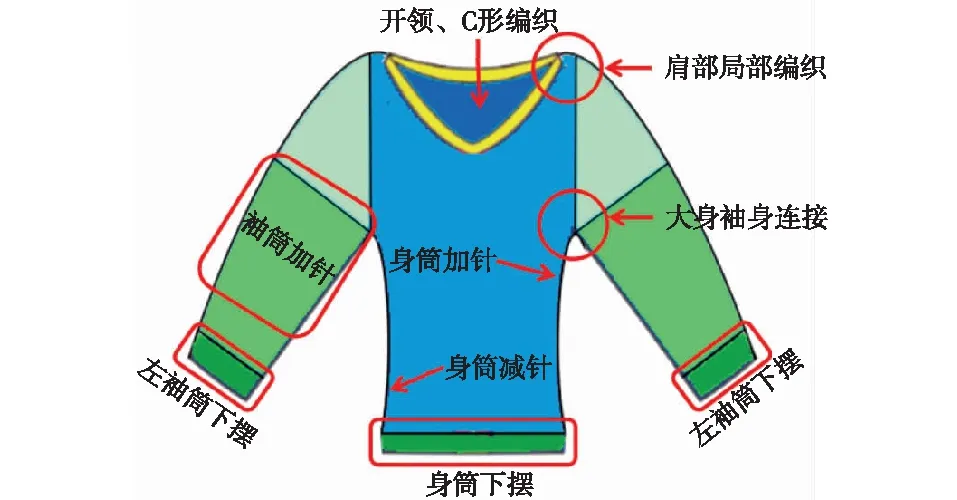

全成形編織工藝主要是在編織筒狀織物的基礎上,結合機頭的運轉方向、導紗器的位置、合理的收放針等工藝來實現的[18]。因此,在進行工藝設計時,尤其注意下擺、大身、袖身連接、肩部以及領部等關鍵部位的編織,具體如圖8所示。身筒和袖身剛開始是在機器上分開編織的,后期需要在不下機的情況下直接將其合并,在縫合過程中要特別注意導紗器的位置,將不編織的導紗器帶出編織區域,以免出現撞針、漏針等問題。肩部收針針數多,但收針轉數少,為了形成貼合人體的肩部同時不在各橫列之間產生孔眼,一般采用持圈收針結合特殊線圈做集圈的方法。領條前片部分隨前片開領編織同時進行,領條后片部分在肩縫合之后單獨編織,最后再縫合。

圖8 全成形毛衫關鍵編織部位Fig.8 Key knitting parts of whole garment

3.3 全成形針織毛衫的經典款式

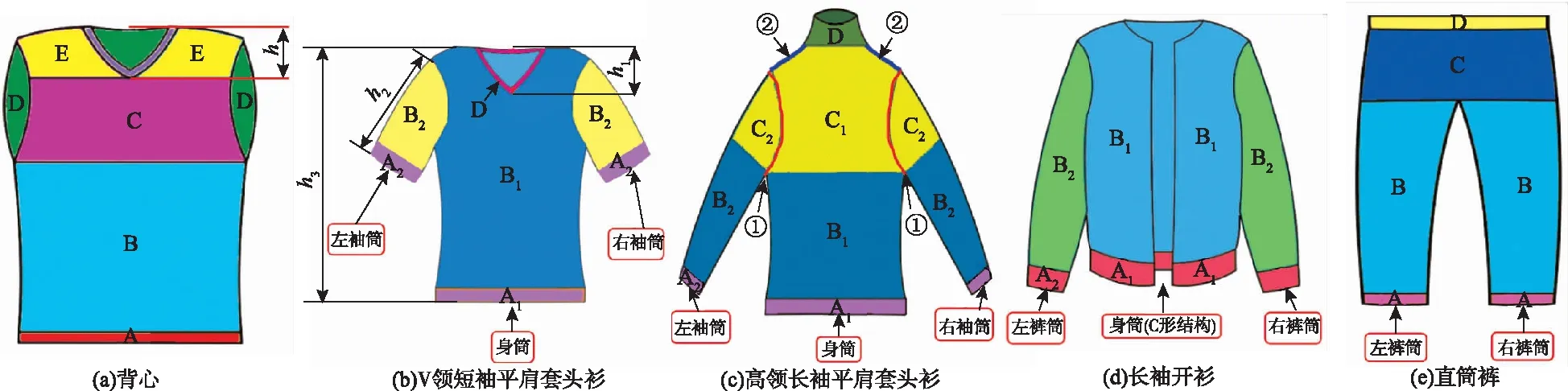

全成形毛衫以其線條流暢、穿著舒適貼體、無縫高彈等顯著優勢,受到廣大消費者的青睞,市場占有率不斷上升。全成形毛衫有背心、V領短袖平肩套頭衫、高領長袖平肩套頭衫、長袖開衫、直筒褲等5種經典款式,具體如圖9所示[19]。這5種經典款式服裝都是基于三維筒狀結構編織,實現多個圓筒編織、合并、開口、收邊等結構變化。在此基礎上可以設計開發出帶有嵌花、絞花、挑孔花型等復雜結構的全成形時裝毛衫,產品附加值提高。

圖9 全成形針織毛衫經典款式Fig.9 Classic styles of whole knitted garment

3.3.1背心 背心是全成形毛衫款式中相對較簡單的一款(見圖9(a)),它沒有袖筒,只有一個身筒,屬于單筒形結構,袖窿處前后不相連,袖窿一圈可以根據需要編織羅紋組織。開始正常編織時,在前下針床和后下針床上開始一個圓筒起底,起底后編織圓筒羅紋A和圓筒平針B;編織掛肩時,為了得到袖窿D處的開口,需要利用兩把紗嘴分別進行前后片C處的編織,使前后片之間無連接;當編織到V領的前領深h處時,需要對前片進行開領,這時還需引入一把紗嘴進行分領編織,E處為C形平針編織。若有后領深,也需要進行分領編織。

3.3.2V領平肩短袖衫 圖9(b)中V領短袖平肩套頭衫是在背心的基礎上加了兩側的袖身,因此在編織時需要編織袖筒與身筒,屬于三筒形結構。其編織時的結構變化與背心的編織結構變化過程相似,但由于短袖衫的袖筒長度遠小于身筒長度(h2 3.3.3高領長袖平肩套頭衫 圖9(c)中高領長袖平肩套頭衫也屬于三筒形結構,與V領平肩短袖衫款式的區別在于袖子的長度和領子的差異,高領并不像V領一樣采用C形編織,而是通過收針減小領子處的尺寸,再經過圓筒編織形成。在機上編織時,首先使用廢紗起底,接著進行身筒羅紋下擺A1、袖筒羅紋下擺A2、身筒B1、袖身B2的編織;當身筒和袖筒編織到腋窩點時,需要利用翻針和針床橫移將袖筒與身筒合并成為一個圓筒繼續編織;通過身筒C1處和袖山C2處的收放針和連接,可形成袖窿線①;袖筒與身筒合并后,由于款式為平肩,收針轉數少,但是需要收的針數多,因此還需在肩部進行局部編織形成肩斜②;根據版型尺寸編織成平肩后,再繼續進行圓筒編織形成高領,領部編織一定高度后,通過平收結束整件全成形毛衫的編織。 3.3.4長袖開衫 圖9(d)中長袖開衫與各種套頭衫最大的區別在于它的大身編織并不是一個完整的圓筒,屬于C形結構。在上機織造時,先對A2處下擺起底后進行圓筒羅紋編織,而大身A1處下擺需要直接C形起底并進行羅紋編織;下擺編織結束后,兩側的袖筒B2為圓筒平針編織,大身B1則為平針C形編織;當袖筒和身筒在腋窩點合并之后,袖筒部分編織結束,只需利用一把紗嘴進行大身的C形編織,最后通過開門襟兩側收針形成開衫領。開衫的門襟可機上一體成形,例如在門襟處編織正反針組織,或者將其做成袋狀組織,但只能做成隔針的袋子。 3.3.5直筒褲 圖9(e)中褲子的編織結構變化與所有上裝經典款式相比,其最大的特點是褲襠以下為兩個圓筒編織,屬于雙筒形結構,褲襠以上只有一個圓筒,且不需要開領。上機編織時,對褲腿下擺A處起底后進行羅紋編織,之后編織兩個褲腿圓筒B;當兩個圓筒編織到褲襠處時,再將兩圓筒進行合并,合并后由雙筒形結構變成單筒形結構,進行單個圓筒C編織;編織一定高度至腰帶部位時,可直接根據結構進行編織,若后續需要給褲子安裝松緊帶,可在機上編織隔針的袋狀腰帶D。 在新興的全成形毛衫出現之前,普通成形針織毛衫常規生產模式是由紗線編織成布匹或衣片,經過裁剪制成分開的前片、后片和袖片,再通過人工套口縫合制成。這種傳統的生產模式有其與生俱來的局限性,例如在縫合時由于套口不善等問題會造成領口、肩部、腋下、身片等部位錯位、影響穿著舒適性和貼體性;由于紡織行業迅速發展,紡織機械不斷革新,高機號的針織機器所編織的細膩毛衫織物的市場更大,導致普通橫機織造的衣片線圈小、在套口時需要更大的勞動力,成本更高;袖片在上機織造時往往需要留下針跡以便下機后能夠正確地與大身縫合,但是隨著機號提高、織物下機收縮,針跡很難尋找,一旦找錯容易導致套口錯位,影響合體性、費時費力。與普通成形毛衫相比,全成形針織毛衫革新了傳統服裝的生產模式,使上機紗線一線成衣,在機上就可以實現袖片與身片的連接,省去了裁剪、縫合等后道加工工序,既解決了毛衫行業套口難的問題、提高生產效率,也使服裝整體線條流暢、舒適性好,迎合市場消費趨勢,增加消費者的購買力。 全成形針織毛衫這種新型生產模式的優勢與特點包括以下7個方面。 傳統針織毛衫生產模式與新型全成形毛衫生產模式比較如圖10所示。通過對比可以發現,全成形針織毛衫下機后無需再經過裁剪、套口、縫合、染色等工序,大大縮短了工藝流程,將用工用時減少了53%,降低了因裁剪、縫合、染色等工序操作或配方不當對針織毛衫結構性能的影響,保證產品質量。 圖10 傳統針織毛衫與新型全成形毛衫生產模式比較Fig.10 Comparison of traditional production mode of knitwear and new production mode of whole garment 通過減化生產流程,可以大大縮短從訂單下達、款式和工藝設計、生產織造到產品出售的周期。傳統生產模式中的縫合工序如圖11所示[20]。以活性染料染全棉針織衫為例,傳統模式中成衣染色的染整工序如圖12所示。 圖12 傳統染整工序Fig.12 Traditional process of dyeing and finishing 圖11 傳統縫合工序 一名熟練工每縫合一件普通毛衫工時一般為20 min,成衣染色階段所需要時間為45~60 min。而全成形針織毛衫直接采用色紗一線成衣,無需縫合和染色,生產周期縮短了50%。傳統生產模式的生產周期需要一個月,而新的生產模式只需15 d左右。新型生產模式不僅滿足了當今快時尚的消費理念和趨勢,而且推動了紡織行業快速發展。 傳統的服裝生產模式包括從布匹到服裝或者從衣片到服裝過程。若是以布匹下機,則需要根據服裝樣板對織物進行裁剪,會造成原料損耗;若是以成形衣片下機,為了在人工套口時留有足夠扯開的距離,在進行各種部位工藝設計時需要考慮一定縫耗,這也會在一定程度上消耗原料。而全成形針織毛衫的生產模式既不需要裁剪也不需要縫合,可以最大限度地減少原料損耗,紗線一線成衣的損耗比布匹成衣的損耗降低了近30%,比衣片成形的損耗降低了2%。 傳統的服裝生產模式包括裁剪、人工套口縫合、染色等流程,在打板裁剪的過程中可能因疏忽造成裁剪偏移,導致成衣版型欠佳;在人工套口縫合的過程中,由于線圈過小,可能會出現套口錯位、搭針、漏眼等現象,成衣穿著時則產生隆起或偏移,影響關鍵部位與人體的貼合度;而在染色的過程中,影響染色效果的因素(紗線原料、染料、染色溫度、染色時間、浴比大小、水質、染色助劑等)太多,若某些化學試劑添加不當,或者烘干、熱定型過程操作不合理,染色不勻,會對織物的物理性能(如強力下降、織物變硬、手感變差、出現色差等)造成影響,從而失去服裝本身的風格特點、影響成衣的整體光澤度。 而全成形針織毛衫不存在裁剪、縫合、染色等工藝環節,其前身和后身沒有多余的縫合部分,線條流暢;腋下省略了縫合套口部分,提高了舒適性和貼體性;肩部通過三維立體編織可以使肩部線條更符合人體工學設計,穿著自然、舒適;領口鎖邊一體成形。全成形針織服裝具有普通成形服裝無法媲美的優勢,因此備受消費者青睞。 紡織“十三五”規劃以“創新、協調、綠色、開放、共享”五大發展理念為指導思想,提出了基于全成形等的工藝方法,并進行智能制造+功能紡織品的產品開發[21]。一方面,全成形針織毛衫在省去裁剪、縫合工序的同時也將裁剪縫合過程中的原料損耗降到了最低,削減了因焚燒下腳料帶來的能源損失及空氣污染;另一方面,染色整理過程中需要用到大量水,而染料和整理劑并非完全上染或處理到織物上,剩余部分即產生染液廢水,而大部分的染料為偶氮結構染料,還有氨類物質,一些整理劑也含有氨、氮、硫等物質,對水質乃至環境造成污染,但全成形毛衫直接大量采用色紗進行上機織造,無需染色整理,幾乎沒有污水排放,符合“十三五”規劃中的綠色與創新理念,可對社會的資源節約和環保起到極大的推動作用。 3D打印技術是一種快速成型技術,通過數字技術材料打印機將粉末狀金屬或塑料等可粘合材料直接制成產品[22]。全成形編織技術同樣是一種快速成形技術,經由四針床電腦橫機將一維紗線原料直接編織成三維服裝。它們都屬于技術定制,但是全成形編織技術所制得產品的外觀花色和服用性能皆優于3D打印。3D打印技術因為自身的局限性,無法應用于大量生產,更適合一些小規模制造,且通過逐層打印制成的產品強度不高、容易損壞;而經由全成形編織技術制成的服裝不僅可以量產,而且可以通過改變紗線原料制得高性能的全成形針織毛衫。 隨著中國國民經濟的發展、居民消費水平的不斷提高,對毛衫和運動鞋等針織產品的需求也越來越趨向于多元化、時尚化、定制化、品質化,因此,終端產品將逐漸呈現定制化、小批量、多批次等特點[23]。與現今社會批量生產的服裝具有S/M/L/XL或均碼等尺寸分類不同,新型全成形生產模式在“工業互聯網”的背景下,可直接由制造商面向消費者,可以根據用戶選擇的款式、材質、顏色和人體尺寸實現快速定制,制得的服裝符合高端定制的需求[24],既合體舒適、彰顯品質,又能最大限度地滿足消費者對個性化的核心需求。 文中通過與傳統服裝生產模式對比,探討了新型全成形生產模式的編織工藝和裝備技術研究進展,進一步對全成形毛衫經典款式的設計要點和結構變化進行了分析,總結得出全成形生產模式將傳統剛性生產模式變革成柔性的生產線,為新時代針織服裝生產制造提供全新方案,打破了傳統模式在設計、織造、流通方面的局限性。隨著商業模式從B2C向C2M轉型升級,適應C2M核心理念全成形毛衫生產模式順應而生,它不僅可以實現消費者對個性化的追求,還能有效緩解傳統模式下商家盲目生產造成的資源浪費。目前,國內對全成形編織技術研究甚少,該技術比較復雜,使用的織造機器四針床電腦橫機的上機難點多,國內還沒有專門用于全成形的CAD制版軟件,且相關學者和研發技術人員稀缺,導致全成形編織技術研究進程滯緩。因此,國內研究機構、高校和企業需要加大研究投入,加強人才培養。由于全球在全成形技術研究領域領跑的日本Shima Seiki公司具有與其研發的四針床電腦橫機相配套的CAD設計系統(SDS-ONE APEX系統),該套系統的毛衫工藝設計難度高,因此急需培養出高尖端技術人才去使用并精通該系統。此外,國內研發機構應該提高自主創新研發能力,研發出帶有中國知識產權的全成形橫機和配套的CAD設計系統,企業要重視對全成形針織毛衫設計研發人員的培訓,進而推動全成形針織產業的發展。4 全成形針織毛衫生產模式的變革

4.1 減少生產流程

4.2 縮短生產周期

Fig.11 Traditional process of stitching4.3 減少原料損耗

4.4 改善產品性能

4.5 符合綠色生產

4.6 類似3D打印

4.7 滿足高端定制

5 結語