順序控制在天鋼棒材廠的應用及優化

王曉東,劉曉營,田壽松

(天津鋼鐵集團有限公司,天津300301)

0 引言

順序控制系統是指按照生產工藝預先規定的順序分解成為幾個獨立的控制動作或工序,并且將這些動作或工序在各類滿足條件的作用下,嚴格按照其設計的先后次序完成動作的執行,保障正常生產運行。通過順序控制程序的應用分析和改造實踐的研究可知,順序控制通過狀態及連接線組成的功能圖,能夠清晰地分解分析被控設備的工序要求,使復雜問題簡單化,同時使PLC編程的邏輯關系明晰,從而大大提高編程的質量和效率。順序控制應用廣泛,尤其是在生產制造行業,幾乎都會利用順序控制來實現生產過程中的自動循環。以天鋼棒材車間打捆收集輥道為例,對S7-400系列PLC順序控制編程進行應用分析,通過具體實踐探討順序編程控制方式的優勢特點。

1 順序控制的特點分析

1.1 棒材線成品收集簡介

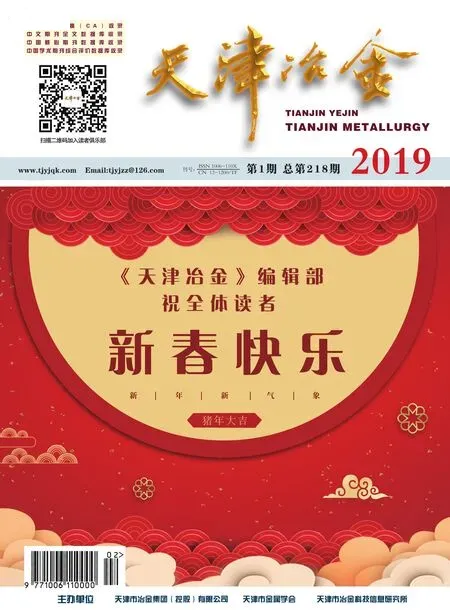

天鋼棒材線棒材在收集完成后,成品定尺組被卸入打包輥道上,由輥道運輸到打包位置,在這里成品定尺組由成捆機形成大致的捆形,再由打包設備打成成品捆。成品捆打包完成后,由輥道送至收集臺架。在收集臺架對應的輥道端布置一個固定擋板,進行最終對齊。由收集鏈托起完成收集。我們截取一部分過程步驟的功能圖進行分析,如圖1所示。

圖1 收集輥道啟動功能圖

1.2 功能圖的基本概念

功能圖是功能流程圖的簡稱,這種圖形表示方法用于描述順序控制系統,是分析、設計電氣控制系統編譯程序的重要工具,也稱為順序控制系統程序設計的功能性說明語言。功能圖主要由“狀態”、“轉移”及“有向線段”等元素組成,能全面地描述出控制系統的工作過程、性能和特性。我們在適當運用3個元素的基礎上,在得到控制系統的靜態表述方法之后,可以根據轉移觸發規則進行系統模擬運行,從中獲得控制系統的動態分析過程。

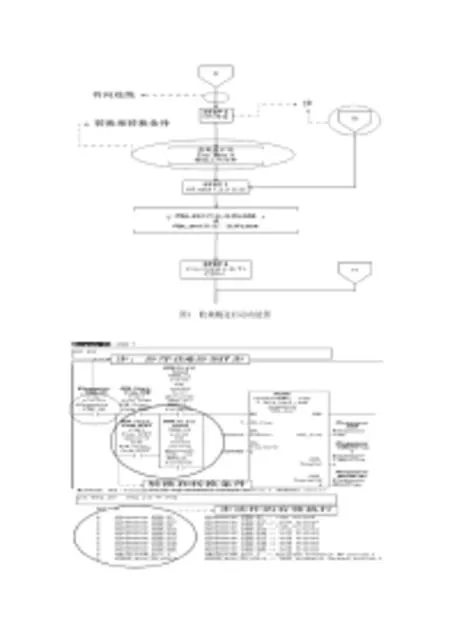

例如,在圖1截取的部分,STEP6是工藝要求中收集完成后棒材放入打捆輥道后,代表準輥道準備好的步;STEP7是輥道準備好后檢測到收集臂回收完成后,輥道開始正轉輸送的步。其中中間環節輥道上有坯料,和收集臂回收到位是轉換條件,完成檢測后的輥道輸送是執行動作,也就是我們分析的步。步與步之間,步與轉換條件之間都會用有向連線聯接,并用箭頭進行指向。因此可以總結出,步是一個接一個的完成相應指令,通過有向連線把代表各步的方框連接起來,滿足一個狀態后再執行下一個狀態的相應條件。結合程序編寫(如圖2所示),我們可以更好地理解3個組成因素。

由功能圖可以看出,一個連貫的過程分解成若干順序相連的不同步序階段,上步依賴的系統狀態變化轉入下步。相連兩步間的基本差別是執行不同的操作或系統輸出狀態發生了變化。而我們從程序編寫中可以看出,步的完成狀態是由轉換條件來完成的,它與控制過程相對應。我們在計劃功能圖時,比如根據工藝描述,收集完成是STEP6,而接下來我們要完成輥道輸送,即正轉前進,定義為STEP7。根據工藝要求,將STEP7的輸出編寫出輥道前進的狀態輸出。將一個系統控制過程分解成分步進行后,會把復雜的邏輯關系進行相關順序排序,在完成這類排序后,再編寫程序時只需要考慮步與步之間的邏輯關系,編寫出步與步之間轉換時的轉換條件,就可以一步步完成比較龐大繁雜的控制系統。該方法簡化了編程的復雜性,降低了編程失誤的風險性。同時讓應用者排查故障也變得非常簡單直觀從舉例可以看出,被控系統要執行某一步的狀態是通過施控系統向被控系統發出的指令動作。轉換條件是與轉換相關的邏輯條件,是系統從當前步進入下一步的條件,這是順序控制的本質特征。

順序控制類似于接力賽,參賽人一定要取得接力棒才能進入比賽,任何時刻只能一人參賽,交棒后,前一個參賽人要及時退出比賽。交棒就是步序發生過程,隨之才是運動員的各自奔跑。在順序控制系統中,步的活動狀態的進展由轉換的實現來完成。

2 順序控制系統的注意事項

2.1 所有轉換的前級步都是活動步

整個順序是在過程運動中完成的,不論是實際的現場設備完成各類動作,或者是計時的時間步序,系統進入順序控制,其實一直是在活動中的。

2.2 相應的轉換條件要得到滿足

如果轉換條件得不到滿足,也就意味著步不能繼續,在實踐中我們經常會遇到這種邏輯,一般設計中可以找尋兩種方式:一個是當條件不滿足時跳轉到其它步;一個是設計起始步STEP0。如果條件都得不到滿足時,系統回到STEP0的起始步,可以時刻了解系統實時所處的狀態。

2.3 兩個步不能直接相連

必須用轉移分開,步與步之間要有必要的轉換條件,而轉換條件可以是狀態檢測,也可以是時間轉換等。

2.4 兩個轉換不能直接相連

必須用狀態分開,一個轉換條件后要有一步在有兩個轉換條件時,我們應該在兩個轉換條件之間增加一步,步步推進,這樣編程完成后的系統才不會有節點失誤。

3 順序控制的實踐優化

3.1 棒材線收集中出現的問題

下面通過一個小的工藝改造實踐,具體分析順序控制的優點。天鋼棒材車間成品在收集完成后放入打捆輥道,由輥道輸送完成打捆收集。通過工藝介紹可以發現,實際生產中由于坯料放入打捆輥道后,勢必會存在兩端不齊的現象,在收集臺架對應的輥道端部有一個固定擋板可以進行最終對齊。但這個工藝過程由于缺少尾端的對齊,所以會造成成品尾端不齊的現象發生。

要想進行尾端對齊,根據現場實際情況,只能在打捆輥道的對應端增加一個固定擋板。增加固定擋板,棒材收集完成放入打捆輥道后,先不向前輸送,而是先反轉運行一段時間,待輥道停止后,再進行正轉輸送,這樣就實現了在打捆前先進行尾端對齊,打捆完成后再進行頭端對齊,使成品外觀表象質量更加美觀,提升品牌優勢。

3.2 優化解決辦法

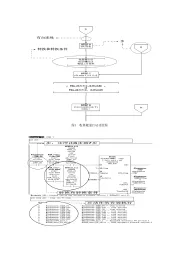

根據上面的工藝改造建議,結合圖1,可以發現收集完成放入打捆輥道(即輥道準備好)和輥道前進分別是STEP 6和STEP7,因此要將“反轉尾端對齊”的功能插入到6、7步之間。由于對齊動作要進行兩個步,一個是反轉運行,另一個是反轉停止,因此增加STEP 70和STEP71步來完成這個功能。其中STEP70為反轉動作,轉換條件中增加功能選擇和功能時間設定,STEP71為反轉停止動作,為保障變頻器停穩,增加3s延時設定,功能圖修改見圖3。

圖3 輥道反轉功能圖

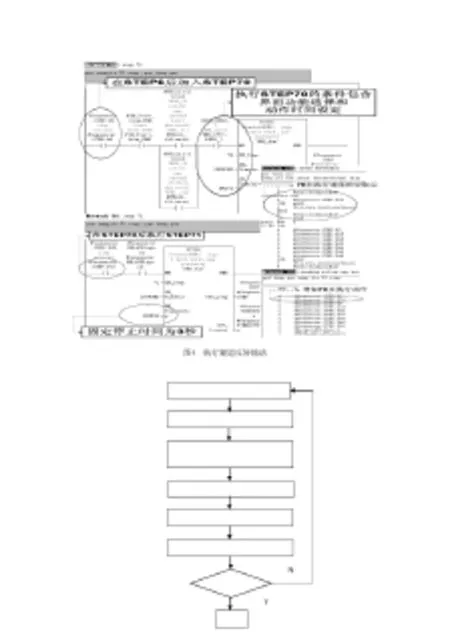

從功能圖中可以看到,STEP71是一個等待步,等待時間3s,而STEP70是有實際動作執行的。改造工作并未完成,需要將STEP70執行動作進行編輯。在完成狀態輸出上,要確定兩個問題,一是執行變頻器的運行執行,二是變頻器的運行給定。解決了這兩個問題,也就完成了STEP70的既定動作。變頻器的運行見圖2,在其中加入STEP70即可,但變頻器運行給定是正轉運行,所以我們在取STEP70時要取反,得到變頻器的反轉速度給定,如圖4所示。

圖4 執行輥道反轉輸送

成品定尺在打捆輥道兩端固定擋板各撞擊一次后,最終首尾對齊,達到了預期的效果。

4 結束語

棒材線PLC4負責控制精整區收集、打包、區域內液壓潤滑等及其他輔助設備。因其區域大、設備多、自動化程度高等特點,導致梯形圖程序較長,有的一個單一指令多達數十行,程序的可讀性較低。為解決這些問題,采用PLC的順序控制編程語言來編寫控制程序,具有編程簡單而且直觀等特點。該控制程序投入使用至今,一直工作穩定,方便了修改和查找問題,贏得了現場應用人員的一致好評,達到了設計的目的和要求,為更好地適應市場競爭提供了技術保障。現場應用人員通過進行過程步的研究分析,提升了現場設備的可控利用空間,有針對性地進行演算和改造,取得了一定的企業效益。