白車身后舉門徑孔安裝的應用研究

張佳勇

(同濟大學 機械與能源工程學院,上海 200092)

隨著我國汽車市場銷量的不斷攀升及SUV銷量所占的比例逐年提升,SUV車型的競爭日益激烈,并且市場上推出的懸浮式車頂造型廣受消費者好評。由于懸浮式車頂造型設計,總裝車間安裝與后舉門匹配的外覆蓋件,因此,在小件上加工后舉門安裝擴孔,在表調線使用工裝模擬后舉門與外覆蓋件的匹配,將后舉門安裝到車身上的安裝方式,難以實現后舉門的精確安裝。使用視覺系統測量外覆蓋件在車身上的安裝定位點,計算出當前車身的后舉門安裝孔位置,然后沖后舉門安裝孔,在表調線徑孔安裝后舉門[1]。此安裝方式能實現后舉門與外覆蓋件的精確匹配,提高整車外觀匹配質量,并適用于后舉門與車身鈑金直接配合的SUV&MPV等車型。

1 系統組成及工藝流程

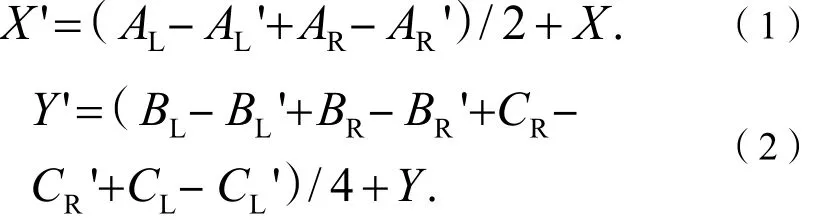

后舉門徑孔安裝的關鍵要素為如何實現在線沖后舉門安裝孔,因此,本章節重點研究在線沖后舉門安裝孔。在線沖后舉門安裝孔系統包含車身定位系統、視覺系統和沖孔系統。圖1為在線沖后舉門安裝孔系統。

圖1 在線沖后舉門安裝孔系統

各部件系統的功能如下:①車身定位系統。定位車身,并完成車身在不同工位間的輸送。②視覺系統。測量與后舉門匹配的外覆蓋件安裝定位點,根據測量信息計算出后舉門安裝孔位置,并將位置信息傳輸到PLC。在沖孔系統完成沖孔后,復測后舉門安裝孔位置,如果復測結果超差,工位報警,車輛進入返修工藝[2]。③沖孔系統。根據PLC中的后舉門安裝孔位置信息沖孔。

在線沖后舉門安裝孔系統工藝流程為:①車身定位系統將車身輸送到沖孔工位,底板工裝夾緊定位車身[3];②視覺機器人測量外覆蓋件的安裝定位點,并計算沖孔位置;③沖孔機器人帶沖孔槍到車身上沖后舉門安裝孔;④視覺機器人復測后舉門安裝孔,并完成數據對比[4];⑤底板工裝打開,車身被輸送到下一個工位。

2 計算沖孔位置

在線沖后舉門安裝孔系統根據車身狀態,計算后舉門的安裝位置。由于后舉門安裝孔在后車頂橫梁上與XY平面平行的平面,并且沖孔過程不會改變后舉門安裝孔的Z坐標值,因此只需要確定沖孔位置的X和Y坐標值。

2.1 視覺測量點

視覺測量外覆件安裝孔和尾燈安裝孔,確定后舉門安裝孔的Y坐標值;測量車頂上的點確定后舉門安裝孔的X坐標值。要求視覺測點左右對稱,以達到后舉門與左右零件配合一致,圖2為視覺測量點。

2.2 計算沖孔位置

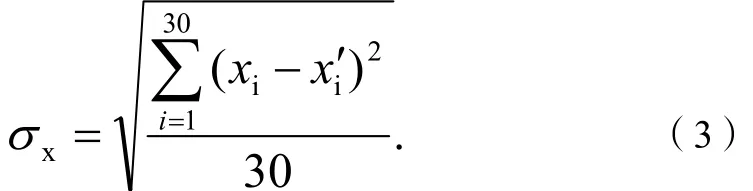

后舉門安裝孔的Y坐標需要綜合考慮左右外覆蓋件安裝孔和尾燈安裝孔的位置,X坐標需要綜合考慮左右車頂的位置,因此,沖孔位置計算公式如下:

式(1)(2)中:X和Y為產品數模中的后舉門安裝孔坐標;X′和Y′為實際沖孔坐標;A為車頂測點;B為外覆蓋件或側圍外板測點;C為尾燈安裝孔測點;A,B和C為視覺測量值;A′,B′和C′為產品設計數模中坐標值;L和R分別表示左側測點和右側測點。

圖2 為視覺測量點

3 后舉門徑孔安裝精度

在線沖后舉門安裝孔系統的精度決定后舉門徑孔安裝的精度,影響整車后部零件匹配,因此需要保障在線沖后舉門安裝孔系統的精度。

3.1 誤差的組成及設備精度

在線沖后舉門安裝孔系統的誤差包含視覺機器人的重復性誤差、視覺測量系統的誤差、沖孔機器人的重復性誤差、沖孔槍的重復性誤差、沖孔機器人以及視覺機器人的安裝系誤差。

各部件的誤差為:①視覺機器人。由于視覺設備質量輕,并且測量范圍要求低,視覺機器人可選用高精度機器人,例如FANUC的M 710iC,其重復性誤差為±0.07 mm[5]。②沖孔機器人。沖孔槍的質量在220 kg左右,并且機器人可達范圍要求高,因此,需要選用中載或重載的長臂機器人,例如FANUC的M900iA 260L,其最大負載為260 kg,可達范圍為3 100 mm,重復性誤差為±0.3 mm。③視覺。視覺設備的誤差由傳感器靈敏度和測量物體表面質量決定,其傳感器靈敏度為±0.025 mm,在測量車身的工況下,其測量誤差為±0.05 mm。④沖孔槍。沖孔槍的重復性誤差為±0.1 mm。⑤視覺機器人和沖孔機器人安裝誤差。首先現場通過畫線完成設備安裝,然后使用激光跟蹤儀根據底板工裝的定位銷和定位面建立車身坐標系。視覺機器人和沖孔機器人分別運動到10個不同位置,使用激光跟蹤儀測量機器人在10個不同位置的坐標,計算出視覺機器人和沖孔機器人在車身坐標系下的坐標。計算出的坐標存在約±0.5 mm誤差,誤差產生的原因包含建立車身坐標系時產生的誤差、測量誤差、軟件計算誤差[6]。

3.2 沖孔機器人和視覺機器人安裝誤差修正

由于沖孔機器人和視覺機器人的安裝系誤差為恒定值,可通過分析實車數據,消除沖孔機器人和視覺機器人的安裝系誤差,提升在線沖后舉門安裝孔系統精度。

3.2.1 視覺機器人安裝誤差修正

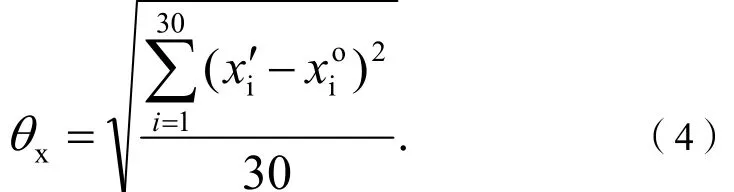

左右各選取視覺測量點中的一個測點n,首先在沖孔工位使用視覺測量測點n,然后將車身放到三坐標測量間測量測點n,通過對比視覺測量值和三坐標測量值,修正視覺機器人安裝誤差。其中,視覺測量誤差包含視覺機器人安裝誤差、視覺機器人重復性誤差、視覺測量設備誤差和底板工裝定位誤差。三坐標測量誤差為底板定位誤差。上述誤差,除視覺機器人安裝誤差以外,均符合動態分布原則。因此,通過收集30組數據,計算出視覺測量和三坐標測量數據的標準差,計算公式如下:

式(3)中:σx為X方向的標準差;xi為三坐標測量第i輛車的X坐標值;xi′為視覺系統測量第i輛車的X坐標值。

按照公式(3)分別計算出X,Y和Z向的標準差,標準差即是視覺機器人安裝誤差,將標準差添加到機器人的坐標,即完成視覺機器人安裝誤差的修正。

3.2.2 沖孔機器人安裝誤差修正

在完成視覺機器人安裝誤差修正之后,進行沖孔機器人安裝誤差修正。首先在后舉門沖孔工位使用視覺系統測量,并計算出沖孔坐標并完成沖孔,然后將車身放到三坐標測量間測量后舉門安裝孔,通過對比視覺系統計算數據和三坐標測量結果,修正沖孔機器人安裝誤差。其中,視覺系統計算出的沖孔坐標的誤差包含視覺機器人重復性誤差、視覺測量設備誤差和底板工裝定位誤差。

沖孔系統誤差包含沖孔機器人安裝誤差、沖孔槍的重復性誤差和沖孔機器人重復性誤差。三坐標測量誤差為底板定位誤差。上述誤差,除沖孔機器人安裝誤差以外,均符合動態分布原則,因此,通過收集30組數據,計算視覺系統計算數據與三坐標測量結果的標準差,即是沖孔機器人安裝誤差,其計算公式如下:

式(4)中:θx為X方向的標準差;xi′為視覺系統計算出的第i輛車X向沖孔坐標值;xio為三坐標測量的第i輛車后舉門安裝孔的X坐標值。

按照公式(4)分別計算出X和Y的標準差,標準差即是沖孔機器人安裝誤差。由于沖孔機器Z向的安裝誤差對沖孔精度無影響,因此,將標準差X和Y添加到機器人的坐標,即完成沖孔機器人安裝誤差的修正。

3.3 后舉門徑孔安裝的精度

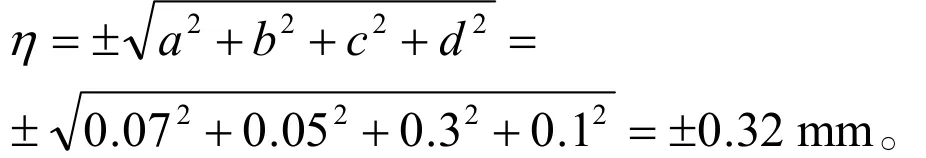

完成視覺機器人安裝誤差修正和沖孔機器人安裝誤差修正后,在線沖后舉門安裝孔系統精度計算公式及結果為:

因此后舉門徑孔安裝的精度為±0.32 mm。

4 結束語

本文通過研究后舉門在線沖孔系統,實現后舉門徑孔安裝,通過設備選型和誤差修正,提升后舉門在線沖孔系統精度,保障后舉門徑孔安裝精度。在后舉門與車身鈑金直徑配合的情況下,使用工裝模擬后舉門與外覆蓋件的匹配,其安裝精度為±0.7 mm。

因此,后舉門徑孔安裝能提高后舉門的安裝精度,提高整車后部的外觀匹配質量。此外,后舉門徑孔安裝可以減少后舉門安裝工裝,提升白車身生產線的工作效率。對于后續新車型引入,在線沖后舉門安裝孔系統僅需要更改設備程序,可以減少新車型引入時間和投資成本,符合白車身生產線高柔性發展趨勢,提升汽車制造企業的競爭力,實現汽車制造業可持續發展。