C/SiC材料主被動氧化燒蝕機理及計算方法研究

張紅軍,康宏琳

(北京空天技術研究所,北京 100074)

0 引 言

隨著臨近空間長時間飛行、大氣層再入飛行以及跨大氣層飛行高超聲速飛行器的快速發(fā)展,飛行器頭部前緣、翼舵前緣等熱環(huán)境嚴酷部位面臨著超高溫、強氧化、高過載的惡劣服役環(huán)境,對所采用熱防護材料的高溫綜合性能帶來了極大的挑戰(zhàn)。C/SiC材料具有低密度、耐高溫、抗氧化、高熱導率、高比強度等優(yōu)異性能,是極端環(huán)境下高超聲速飛行器熱防護結構重要的備選材料之一[1-2],開展C/SiC材料在高溫有氧環(huán)境下的氧化/燒蝕機理及其預測方法研究具有很高的工程應用價值。

C/SiC材料氧化機制分為主動氧化和被動氧化,主/被動氧化條件下的SiC氧化產物分別為氣態(tài)的SiO和液態(tài)的SiO2,對材料的抗燒蝕性能有巨大的影響,并且不同溫度和壓力條件下材料的氧化機制在主/被動氧化之間轉換,對于材料的燒蝕速率的準確預測帶來了很大的困難。同時,熱防護材料的氧化燒蝕還受到兩種速率的影響,一是空氣中的氧氣向壁面擴散的速率(擴散速率),二是材料的氧化反應速率(化學反應速率)[3]。當化學反應速率小于擴散速率時,材料氧化燒蝕速率由反應速率決定,反之則由擴散速率控制。當熱防護材料處于極高溫度時,材料氧化速率比擴散速率快得多,通常認為材料表面處于熱化學平衡狀態(tài),因而可以通過材料表面的化學反應平衡常數(shù)來計算材料的氧化燒蝕速率。NASA Ames研究中心的Milos等基于熱化學平衡方法開發(fā)了“MAT”燒蝕計算程序,并對C/C和SiC材料的燒蝕行為進行了研究,計算結果與電弧風洞實驗結果符合較好[4-7]。國內針對C/SiC材料氧化燒蝕機理及計算方法的研究相對較少,鄧代英等[8]和國義軍等[9]基于熱化學平衡方法開展了C/SiC材料的主動氧化燒蝕速率計算方法研究,分析了溫度、壓力以及材料組份對材料燒蝕性能的影響。潘育松等[10]基于地面試車實驗對固體火箭發(fā)動機用C/SiC導流管的燒蝕性能進行了實驗研究,明確了機械剝蝕和粒子沖刷對材料抗氧化燒蝕性能的影響機制。

本文基于熱化學平衡方法建立了任意比例C/SiC材料的主被動氧化燒蝕模型,開展了C/SiC材料氧化燒蝕機理的計算研究,并基于文獻中典型材料燒蝕試驗結果進行了驗證,理論計算結果與實驗結果符合較好,并探討了不同條件下C/SiC材料的氧化燒蝕機理及其對材料燒蝕特性的影響規(guī)律。

1 熱化學平衡燒蝕模擬方法

1.1 熱化學平衡方法及相關假設

在進行模型推導時一般采用以下假設:

1)在給定的壓力和溫度范圍內,控制體內處于熱化學平衡狀態(tài)。

2)材料表面邊界層氣態(tài)組分的質量擴散采用雙組分等擴散假設,熱化學燒蝕產生的質量損失由材料表面組分擴散特性控制。

3)燒蝕氣體邊界層的傳熱系數(shù)與傳質系數(shù)是一致的。

4)材料表面各元素混合均勻。

圖1 燒蝕表面元素質量守恒示意圖Fig.1 Schematic of elemental mass conservation on ablative surface

1.2 元素質量守恒及化學反應方程

控制體中化學元素k的質量守恒方程為:

(1)

(2)

燒蝕時材料表面同時存在氣相和凝相(固相和液相)產物,熱化學平衡狀態(tài)下分別選擇氣態(tài)和凝相產物的化學反應作為基元反應。其中基元反應可表示為:

(3)

其中,Nj,Nl分別為氣態(tài)和凝相產物。壁面溫度T時的基元反應的化學反應平衡常數(shù)可表示為:

(4)

其中,κ為化學反應平衡常數(shù);Pj,Pk分別為氣體反應物和產物的分壓;系數(shù)Xl為凝相組元在材料表面的覆蓋面積比例,表征各凝相組元共享材料燒蝕表面的事實,即各凝相組元與氣相組元的接觸面積是有限的,且接觸面積的大小與其在材料燒蝕表面的摩爾分數(shù)有關。因此:

(5)

另外,根據(jù)道爾頓定理,各氣體組元分壓之和為材料表面壓力:

(6)

1.3 熱化學平衡燒蝕計算方法

方程(2)、(4)、(5)、(6)構成了封閉的非線性方程組,在材料表面壓力、溫度、熱解速率和機械剝蝕速率已知的情況下可以求解材料的無量綱燒蝕速率。其中材料表面溫度結合界面能量守恒方程通過熱傳導方程求解。由于C/SiC材料基本不發(fā)生熱解,這里沒有考慮熱解速率的影響;同時機械剝蝕速率也通過不同材料燒蝕試驗總結出的簡單關系式來給出。隨溫度變化的化學反應平衡常數(shù)由JANAF表進行查詢。

F(X)=0

(7)

使用牛頓迭代法來求解非線性方程組:

根據(jù)邊界層理論,在路易斯數(shù)Le=1時,無量綱傳熱、傳質系數(shù)是等效的。根據(jù)無量綱燒蝕率的定義,通過式(8)計算材料的線燒蝕速率:

V∞=BcQw/(ρHr)

(8)

式中:V∞為材料線燒蝕率,ρ為材料密度,Qw為冷壁熱流,Hr為恢復焓。

2 C/SiC材料主被動氧化燒蝕模型

根據(jù)服役環(huán)境的差異,C/SiC材料可能會出現(xiàn)主動氧化和被動氧化兩種氧化燒蝕機制,發(fā)生主動氧化反應時裸露的SiC與氧氣直接反應生成氣態(tài)的SiO和CO,發(fā)生被動氧化生成固態(tài)或液態(tài)的SiO2抗氧化膜,覆蓋在基體材料表面阻止氧氣與基體材料的進一步反應。為了能夠預測C/SiC材料的主/被動氧化模式的轉換,假設在同一熱化學平衡體系中同時發(fā)生SiC的主動和被動氧化反應,生成產物中同時具有氣相的SiO和凝相的SiO2,根據(jù)相應條件下平衡態(tài)體系中主/被動氧化反應的相互競爭來實現(xiàn)主/被動氧化轉換的預測,相應材料燒蝕表面的組分見表1,其中氣相組分有13個,凝相組分有4個。

表1 主/被動氧化模式下C/SiC材料燒蝕表面組分表Table 1 The species components on ablative surface of C/SiC material

由材料表面控制體內氣相組分和凝相組分的種類,選取如下14個獨立的化學反應方程:

(9)

3 計算結果與分析

3.1 模型驗證

基于熱化學平衡方法編制了任意比例C/SiC材料的燒蝕計算程序,并基于文獻中典型燒蝕試驗結果進行驗證。其中C/C材料(SiC質量分數(shù)為0)的電弧風洞燒蝕試驗以再入大氣層為背景[3],來流焓值范圍為4~37 MJ/kg,駐點熱流范圍為18~84 MW/m2,駐點壓力范圍為0.15~8 MPa,具體來流狀態(tài)見表2。從表2可以看出,駐點壓力較低時采用熱化學平衡方法計算出的C/C材料燒蝕速率與試驗結果的最大誤差在10%以內,計算結果與測量結果符合較好;隨著駐點壓力的增大,材料機械剝蝕效應帶來的影響逐漸增大,計算結果與試驗結果的誤差增大,最大誤差接近20%。

表2 C/C材料電弧風洞燒蝕試驗數(shù)據(jù)與計算結果對比Table 2 Comparison between the predicted result and arc wind tunnel test data of C/C material

文獻[8]給出了C/SiC材料電弧風洞駐點燒蝕試驗結果,其對應氧化機制為主動氧化。電弧風洞燒蝕試驗來流焓值為9.0 MJ/kg,駐點熱流為12.5 MW/m2,駐點壓力為0.23 MPa,具體來流狀態(tài)見表3。試驗件為平頭圓柱,直徑15 mm,長約30 mm,試驗模型端頭材料為C/SiC,材料中Si元素質量分數(shù)約為0.4,另有純C/C材料對比試驗模型,試驗前后的模型示意圖見圖2。從試驗結果與計算結果的對比可以看出,采用熱化學平衡方法計算出的C/SiC材料氧化燒蝕速率與試驗結果相近,理論計算結果稍大,基本能夠滿足材料燒蝕預測工程應用需求。另外,從試驗和理論預測結果可以看出,高溫條件下C/SiC材料的主動氧化燒蝕速率比純C/C復合材料的燒蝕速率更大。

圖2 C/SiC材料電弧風洞燒蝕試驗前后試驗模型示意圖[8]Fig.2 Comparison of test models before and after ablation test in arc wind tunnel[8]

以文獻[11]中的C/SiC材料的電弧風洞燒蝕試驗結果對主被動氧化轉換模型進行驗證。試驗材料為具有SiC涂層的增強C-C材料(航天飛機翼前緣使用材料),試驗件表面壓力為14~16 kPa,試驗件表面溫度為1800~2130 K,材料所處的熱環(huán)境處于主/被動氧化轉換范圍之內。這里計算了材料表面壓力分別為5 kPa,15 kPa和45 kPa時壁溫對材料無量綱燒蝕速率的影響,并與試驗結果進行了對比分析,見圖3。從試驗結果可以看出,試驗件表面溫度在1800 K左右時的燒蝕量很小,所對應的氧化機制為被動氧化;當壁溫升高到2000 K以上時,材料的無量綱燒蝕率急劇上升,材料氧化機制開始從被動氧化向主動氧化轉變;壁溫達到2100 K后材料的無量綱燒蝕速率達到極大值后基本平穩(wěn),所對應的氧化機制為主動氧化。從理論計算結果可以看出,材料表面壓力一定時存在臨界轉變溫度,低于臨界轉變溫度時材料燒蝕量基本為0,所對應的氧化機制為被動氧化,高于臨界溫度時材料燒蝕速率則迅速達到主動氧化燒蝕速率,所對應的氧化機制為主動氧化,故目前的主/被動氧化燒蝕模型能夠成功地預測出C/SiC材料氧化機制的轉變過程。從實驗結果與理論預測結果的對比可以看出,材料表面壓力為15 kPa時主/被動氧化轉換臨界溫度為2010 K,與試驗結果吻合較好。

表3 C/SiC材料電弧風洞燒蝕試驗數(shù)據(jù)與計算結果對比Table 3 Comparison between predicted result and arc wind tunnel test data of C/SiC material

圖3 SiC材料氧化燒蝕速率與電弧風洞試驗結果的對比(考慮主/被動氧化轉換)Fig.3 Comparison of ablation rate between predicted result and arc wind tunnel test data(considering active/passive oxidation transition)

Balat等[12-13]和Heuer等[14]基于材料表面的化學平衡條件和一維穩(wěn)態(tài)擴散假設獲得了純SiC材料的主被動氧化轉換條件的工程計算公式,獲得了材料氧化機制轉換的氧分壓區(qū)間;Deng等[15]進一步研究了任意比例C/SiC材料的主被動氧化轉換機理及臨界轉換條件,建立了主被動氧化轉換區(qū)間的工程計算公式。這里基于主/被動氧化轉換燒蝕模型計算了氧化模式轉換臨界氧分壓隨溫度的關系式,并與Deng等[15]的理論分析結果進行了對比,見圖4。從圖4可以看出,基于主/被動氧化轉換燒蝕模型得到的臨界氧分壓與理論分析結果中的上限氧分壓符合較好,這是因為燒蝕模型主要是基于材料表面熱化學平衡條件而得出的,而理論分析結果中的上限氧分壓也是根據(jù)材料表面SiC直接氧化生成SiO2而推導得出的。由于根據(jù)上限氧分壓來作為材料主/被動氧化的界限是比較保守的選擇,故從工程應用的角度來說,采用主/被動氧化轉換燒蝕模型來計算C/SiC材料的燒蝕特性是比較合理的選擇。

圖4 SiC材料氧化模式轉換氧分壓隨溫度的變化曲線(本文計算和理論分析結果的對比)Fig.4 Variation of oxygen partial pressure with temperature (Comparison of the predicted result and theoretical analysis data)

3.2 C/SiC材料主被動氧化燒蝕特性

3.2.1主動氧化燒蝕特性

C/SiC材料的主動氧化燒蝕特性與材料表面溫度、壓力以及組分有關。圖5給出了材料表面壓力為1~500 kPa條件下C/SiC主動氧化無量綱燒蝕速率隨著壁溫的變化關系(SiC質量分數(shù)為0.5),可以看出C/SiC材料的主動氧化燒蝕特性與純C/C材料的類似,存在著臨界燒蝕溫度,低于臨界溫度時壓力和壁溫對材料無量綱燒蝕速率影響較小,此時C/SiC材料的無量綱燒蝕速率約為0.2184,比純C/C材料的無量綱燒蝕速率(0.175)要高;高于臨界溫度后壓力和壁溫會顯著影響材料燒蝕特性,并且無量綱燒蝕率隨著溫度的升高和壓力的減小而急劇增大。

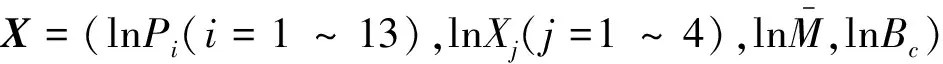

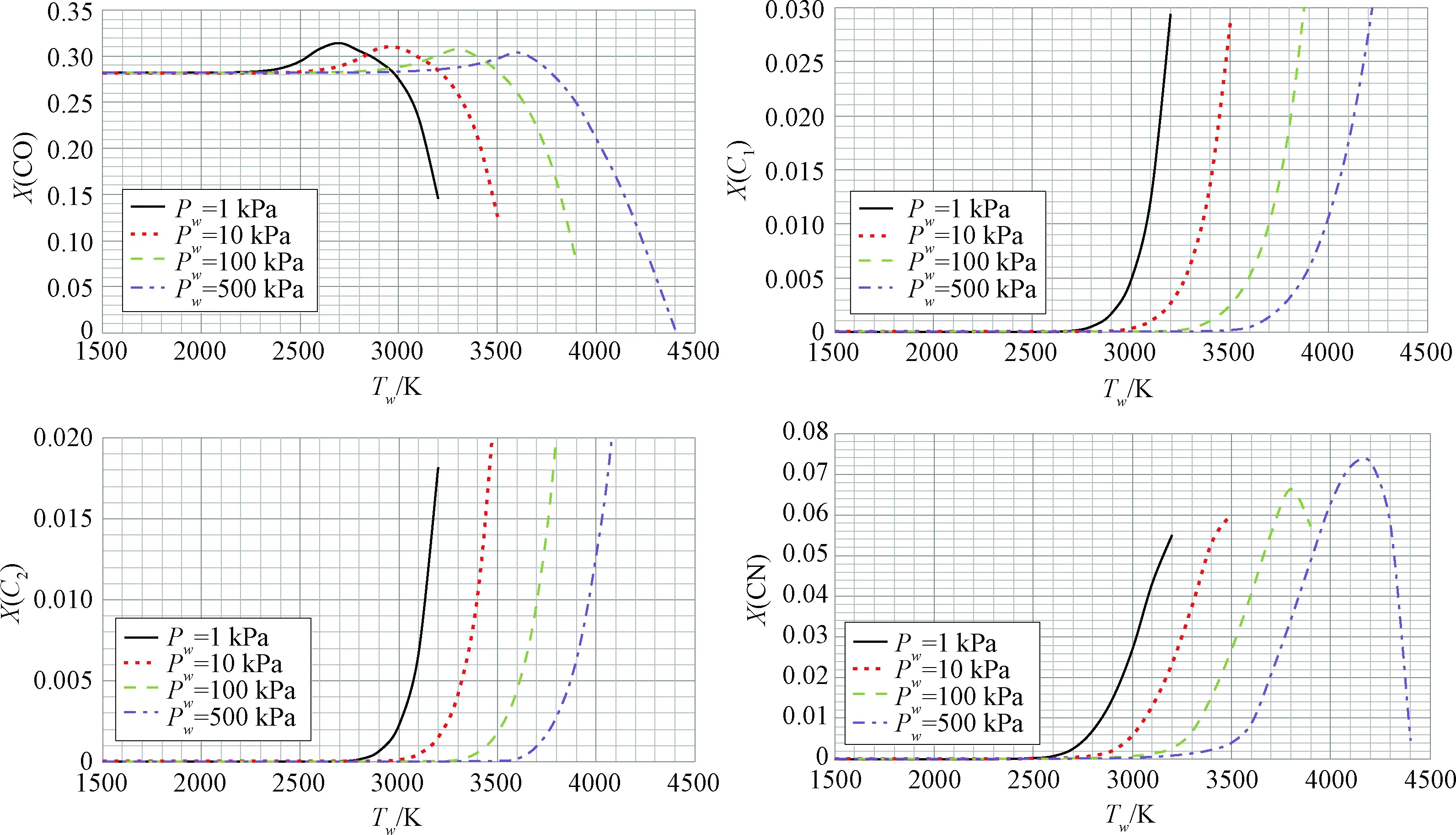

圖6和圖7分別給出了不同壓力條件下溫度對平衡態(tài)產物中含Si組分(SiO,Si2C)和含碳組分(CO,C1,C2,CN)摩爾分數(shù)的影響,可以看出,C/SiC材料的主動氧化燒蝕臨界溫度低于碳的升華溫度,主動氧化條件下C/SiC材料抗燒蝕特性不如純C/C材料。當壁溫低于臨界燒蝕溫度時,C/SiC材料的燒蝕機理以氧化為主,燒蝕產物中Si和C元素主要以SiO和CO為主;當壁溫高于臨界燒蝕溫度、低于碳的升華溫度時,Si和C元素之間發(fā)生顯著的化學反應,燒蝕產物中Si2C,SiC2含量急劇上升;當壁溫高于碳的升華溫度時,燒蝕產物中SiO和CO的含量顯著降低,C1,C2等升華產物含量急劇增大,同時CN和C2N的含量也顯著上升。隨著壓力的減小,C/SiC材料的臨界燒蝕溫度減小,發(fā)生硅-碳反應、碳升華反應、碳-氮反應的溫度提前。

圖5 壓力對C/SiC材料無量綱主動氧化燒蝕速率的影響(SiC質量分數(shù)為0.5)Fig.5 Effect of surface pressure on the ablation rate of C/SiC material(The SiC of mass fraction is 0.5)

圖6 壓力對平衡態(tài)含Si元素組分摩爾分數(shù)的影響(SiC質量分數(shù)0.5)Fig.6 Effect of surface pressure on the mole fraction of components containing Si element in equilibrium state (The SiC of mass fraction is 0.5)

圖7 壓力對平衡態(tài)含C元素組分摩爾分數(shù)的影響(SiC質量分數(shù)0.5)Fig.7 Effect of pressure on the mole fraction of components containing C element in equilibrium state (The SiC of mass fraction is 0.5)

3.2.2主被動氧化轉換燒蝕特性

C/SiC的主/被動氧化模式對材料的燒蝕速率有巨大的影響,這里分析了不同因素對材料主被動氧化特性的影響規(guī)律。圖8給出了壁溫為2500 K時不同SiC組分含量條件下材料表面壓力對主被/動氧化燒蝕特性的影響曲線,從圖8可以看出,在壁溫和材料組分一定時,材料表面壓力較低時所對應的氧化機制為主動氧化,材料的無量綱燒蝕速率較大;隨著壓力的逐漸增大,當壓力超過臨界分壓時,無量綱燒蝕速率迅速減小至0,所對應的氧化機制為被動氧化。SiC含量對材料的氧化燒蝕特性也有明顯的影響,隨著SiC含量的提升,主/被動氧化轉換臨界分壓會減小,材料的抗氧化性能越好;但當材料均處于主動氧化階段時,SiC含量越高材料的無量綱燒蝕速率越大,材料的抗燒蝕性能減弱。

圖8 不同SiC組分質量分數(shù)條件下壓力對材料主/被動氧化模式轉換的影響(Tw=2500 K)Fig.8 Effect of surface pressure on the transition of active/passive oxidation mode (Tw=2500 K)

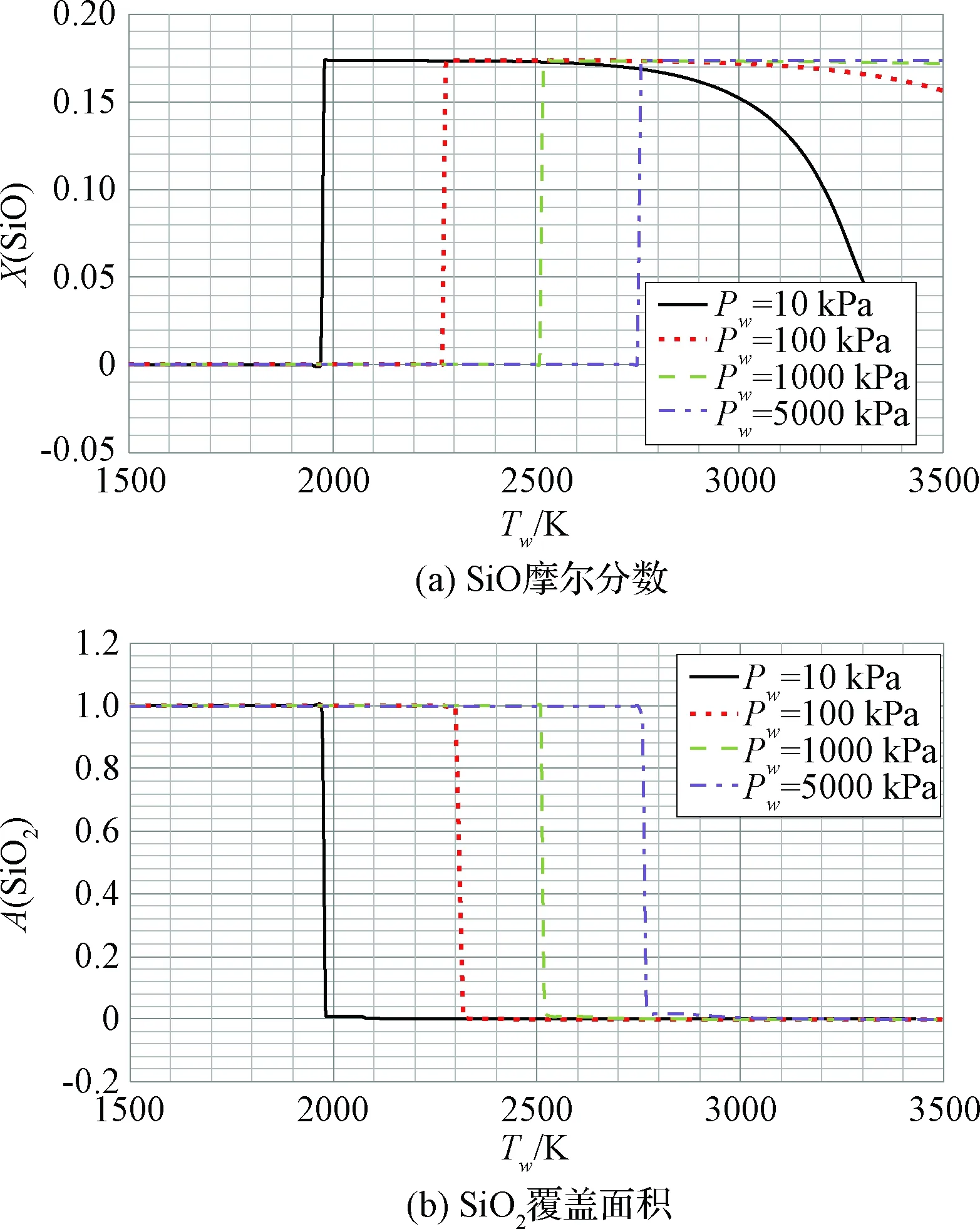

圖9為不同壓力條件下壁溫對SiC材料的主/被動氧化燒蝕特性的影響曲線,從圖9可以看出,來流壓力越大,材料主/被動氧化轉換臨界溫度越高,材料的抗氧化特性越好,其中10 kPa壓力條件下SiC材料的轉換臨界溫度不到2000 K,壓力提高到5000 kPa時臨界溫度提高到2750 K。圖10給出了不同壓力條件下壁溫對平衡態(tài)SiO摩爾分數(shù)以及材料表面SiO2覆蓋面積的影響曲線,顯然,在被動氧化階段,材料表面完全被凝相SiO2覆蓋,氣態(tài)產物中SiO的含量為0;隨著溫度的提高,材料由被動氧化轉化為主動氧化階段,材料表面SiO2的覆蓋比例降低至0,裸露的基體材料直接被氧化生成SiO,材料無量綱燒蝕率也迅速上升。

圖9 不同壓力條件下壁溫對材料主/被動氧化模式轉換的影響Fig.9 Effect of surface temperature on the transition of active/passive oxidation mode

圖10 不同壓力條件下主/被動氧化對平衡產物中SiO摩爾分數(shù)及SiO2覆蓋面積的影響Fig.10 Effect of active and passive oxidation mode on the SiO mole fraction and SiO2 coverage area

4 結 論

本文對任意比例C/SiC材料的主被動氧化燒蝕機理及計算方法進行了研究,得到了以下主要結論:

1)C/SiC材料可能會出現(xiàn)主動氧化和被動氧化兩種破壞機制,目前的燒蝕模型能夠預測出任意比例C/SiC材料兩種氧化燒蝕機制的轉換過程。

2)C/SiC材料主/被動氧化燒蝕模型是基于材料表面熱化學平衡條件得出的,由燒蝕模型得到的臨界氧分壓與理論分析結果中的上限氧分壓吻合較好。

3)主動氧化燒蝕狀態(tài)下存在著臨界燒蝕溫度,低于臨界溫度時C/SiC材料的燒蝕機理以氧化為主,壓力和壁溫對材料無量綱燒蝕速率影響很小;高于臨界溫度時C/SiC材料的燒蝕機理以碳升華反應、碳-氮反應、碳-硅反應為主,其無量綱燒蝕率隨著壁面溫度的升高和壓力的減小而急劇增大。

4)隨著SiC含量的提高,C/SiC材料的主/被動氧化轉換臨界分壓減小,材料的抗氧化性能越好;但當材料處于主動氧化階段時,SiC含量越高材料的無量綱燒蝕速率越大,材料的抗燒蝕性能減弱。