超大規格薄瓷板的研制

陳靜編譯

(成都當代環境藝術設計有限公司,成都 610000)

1 前言

眾所周知,瓷磚作為一種不燃性裝飾材料,建筑設計人員就其使用具有較高的信賴度。近些年來,超大規格薄瓷板應用正在逐步推廣。它雖具有諸多良好的性能,但由于其屬脆性材料,經受沖擊超過自身的耐久力,易斷裂。有關專利文獻報道了一種大規格薄瓷板的生產工藝,由于在原料中使用纖維質礦物硅灰石,沖擊力超過耐久力,難以斷裂。但是,為了提高強度,進一步提高燒結度時,素坯難以保持燒成形狀。近來,海外一瓷磚生產企業研制出強度特性、耐熱沖擊和抗凍性良好的超大規格薄瓷板。

這里所指大規格薄板的厚度在1~10 mm,最好1~6 mm,一邊長度為800~3000 mm。板體可與金屬板、石膏板、膠合玻璃纖維布等材料疊合成復合板材使用。

2 研制方案

其方案如下:結晶相含有莫來石和含或不含石英。石英含有量在0~20%范圍內。瓷板中,Ca元素即CaO為0~1%,Mg元素即MgO為0~1%。最好含有Zr即ZrO為3~15%。由于結晶相含有莫來石,石英含量在所定范圍內,熱變化下難以產生裂紋,滿足強度、耐熱沖擊性和抗凍性的要求。結晶相含有長石結晶礦物,鉀長石和鈉長石中的至少一種。結晶相最好不含鈣長石。研制表明,結晶相中含有鈣長石的原大規格瓷板因含較多Ca,提高燒成度時,易熔化變形。結晶相含莫來石和鈣長石時,莫來石含量應多于鈣長石含量,這樣可抑制熔化變形,提高制品形狀穩定性。若含石英,其含量最佳為10~20%,板中石英含量越少,耐熱沖擊性越好。長石結晶礦物含量下限值為10%,最佳為20~40%。

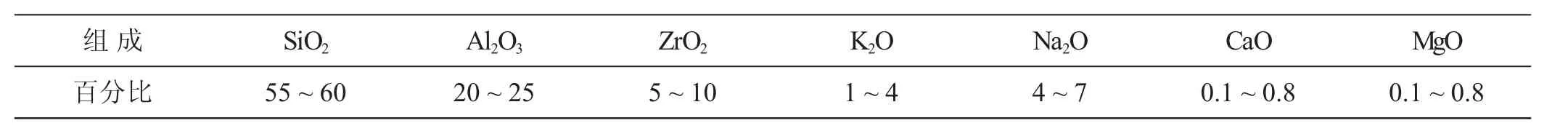

一般說來,生產吸水率在1%以下的瓷磚時,在原料中使用長石作溶材,有助于物料熔融,與其它成分化學反應,形成與物料質異的結晶相和非結晶相,物料中含有的部分玻璃質礦物不熔融而殘留,燒成后保持與物料同質的結晶相。殘留的玻璃質礦物顆粒即長石結晶礦物作為晶核,在其周圍附著其它的晶相和玻璃質礦物顆粒,燒成時保持良好形狀。因此,通過調節燒成條件,使部分玻璃質礦物熔融化學反應,一部分保持其結晶相,不僅燒成時保持良好形狀,而且變化較快,縮短燒成時間,快速燒成。特別是就生產吸水率在1%以下的大規格瓷板而言,由于可快速燒成,減輕制品翹曲,研制變形和龜裂。此外,物料中石英含量在20%以下,玻璃質礦物可為晶核得以有效利用,熱變化下難以產生裂紋,獲得強度特性、抗凍性和耐熱沖擊良好的大規格薄瓷板。瓷板的理想化學組成如表1所示。

表1 化學組成(%)

正如上述,要求瓷板的吸水率在1%以下(最好0.01~0.5%),這有助于確保大規格的強度,而且由于含有莫來石成分,可獲得耐熱沖擊性,即便燃燒也不會熔融變形,同時抑制水對板體的滲透,防止水凍結引起的破損,適宜用于外墻裝飾。對該大規格施釉時,其平均膨脹率應大于釉層,即便瓷板為大規格薄型,也能防止翹曲。

3 原料及配比

大規格瓷板是由粘土礦物、玻璃質礦物和氧化鋯礦物的混合料成形、燒結而成。原料配料按表1化學組成制備,特別是石英、Ca和Mg元素要控制在所定范圍內,這樣在燒成過程中,莫來石結晶相較鈣長石相優先生成,這可獲得如下好處:利于吸水率達1%以下,在熱變化下難以產生裂紋,形狀穩定性好,可實現陡波形加熱曲線下的快速燒成,提高生產效率。

粘土礦物屬一種形成陶瓷骨格的物質,如粘土、瓷石、高嶺土、絹云母等。粘土有天然和合成兩種。天然粘土有以粘土礦物為主體的高可塑性粘土,具體是木節粘土、頁巖粘土、陶土。粘土礦物用量為配料總量的10~70%(15~60%最佳)。這里配料總量是指形成燒結體的用量總量,不包括濕法成形中所用的拌合水、表面活性劑和有機高分子材。玻璃質礦物材有長石、白云母等。其中理想的為長石,如鉀長石和鈉長石。玻璃質礦物料用量為配料總量的30~90%(40~80%最佳)。含鋯礦物料有鋯石、氧化鋯、碳酸鋯等,最宜使用的是鋯石。含鋯礦物料用量為配料總量的3~25%(5~15%最佳)。就生產超大規格瓷板而言,為使燒結體中主要生成物為莫來石結晶相,原料中來自灰長石、石灰石或硅灰石中的Ca化合物最好控制在最低量。因為含有這種化合物,陶瓷中生成鈣長石,較多含有,燒結時熔化顯著變形。配料中亦可使用集料。由于配料中減少了易熔化成分,較原本用料的干燥性降低,摻用集料抑制可抑制坯體干燥裂紋形成。集料宜使用熟耐火土、硅石、廢陶瓷粉等。低吸水性陶瓷原料以使用廢陶瓷粉為好。集料粒徑為1.7 mm以下(0.5 mm以下最佳),這可降低大規格瓷板的吸水率。濕法成形時,集料粒徑最好在0.1 mm以上,有利于縮短干燥時間。集料用料為配料總量的0~20%。為著色瓷板,原料中可添加色料,以使用無機顏料為好。其用量為配料總量的0~5%。按以上要求配料,燒制的大規格瓷板可獲得良好的強度、抗凍性和耐熱沖擊性。

4 生產方法

坯體采用濕法或干法成形。濕法成形具有以下優點:不需要大型模具和壓機,易根據各種規格成形平板、中空或異形(如曲面狀)的坯體,干燥前可在其表面經不銹鋼輥形成各式各樣的浮雕花紋。干法成形的優點是不需要干燥,即使干燥,條件溫和,降低生產能耗;由于坯體含水量減少,干燥收縮小,內部收縮變形小,易生產翹曲變形小的超大規格瓷板;坯體成形時不像濕法那樣,坯體內部原料定向,而難以形成定向分布,瓷板形狀穩定性好。

坯體燒成前,可進行干燥(包括加熱干燥)。干燥最高溫度50~200℃,80~150℃最佳。在所設定溫度下干燥,燒制瓷板無干燥裂紋和翹曲。

坯體燒成條件:燒成最高溫度1100~1200℃,1100~1180℃最佳。在該燒成溫度下,獲得無裂紋、無變形的薄型大規格瓷板。燒成的瓷板還可進行后修飾加工處理。坯體在正式燒成前,也預燒。預燒溫度為600~1140℃,800~1100℃最佳。在該溫度范圍內預燒,瓷板無裂縫和變形。燒成前或后可施釉。以釉漿或釉粒形態施釉。采用體素燒后施釉,再燒成的方式為好。

5 試驗

(1)試驗 1

將用作粘土礦物的粘土和用作玻璃質礦物的長石按所定化學成分,制備混合料,置于磨機中混合細磨,噴霧干燥成粉料,經25000 t壓坯機的35~40 MPa壓力壓制成尺寸為1090×3270×5.5(mm)的坯體,于150℃下熱干燥25 min,送入輥道窯,由常溫經30 min升溫至1170℃,保持10 min,經20 min冷卻出窯,制成大規格薄瓷板。

(2)試驗 2~4

除使用的粘土礦物和玻璃質礦物原料、混合物的石英含量和組成不同外,其余試驗過程與試驗1相同,制成大規格薄瓷板。

(3)試驗5

除在試驗4所用原料中添加以氧化鐵為主要成分的顏料2%外,其余過程與試驗1相同,制成大規格薄瓷板。

(4)試驗6

除原料中配合含鋯礦物鋯石外,其余試驗過程與試驗1相同,制成大規格薄瓷板。

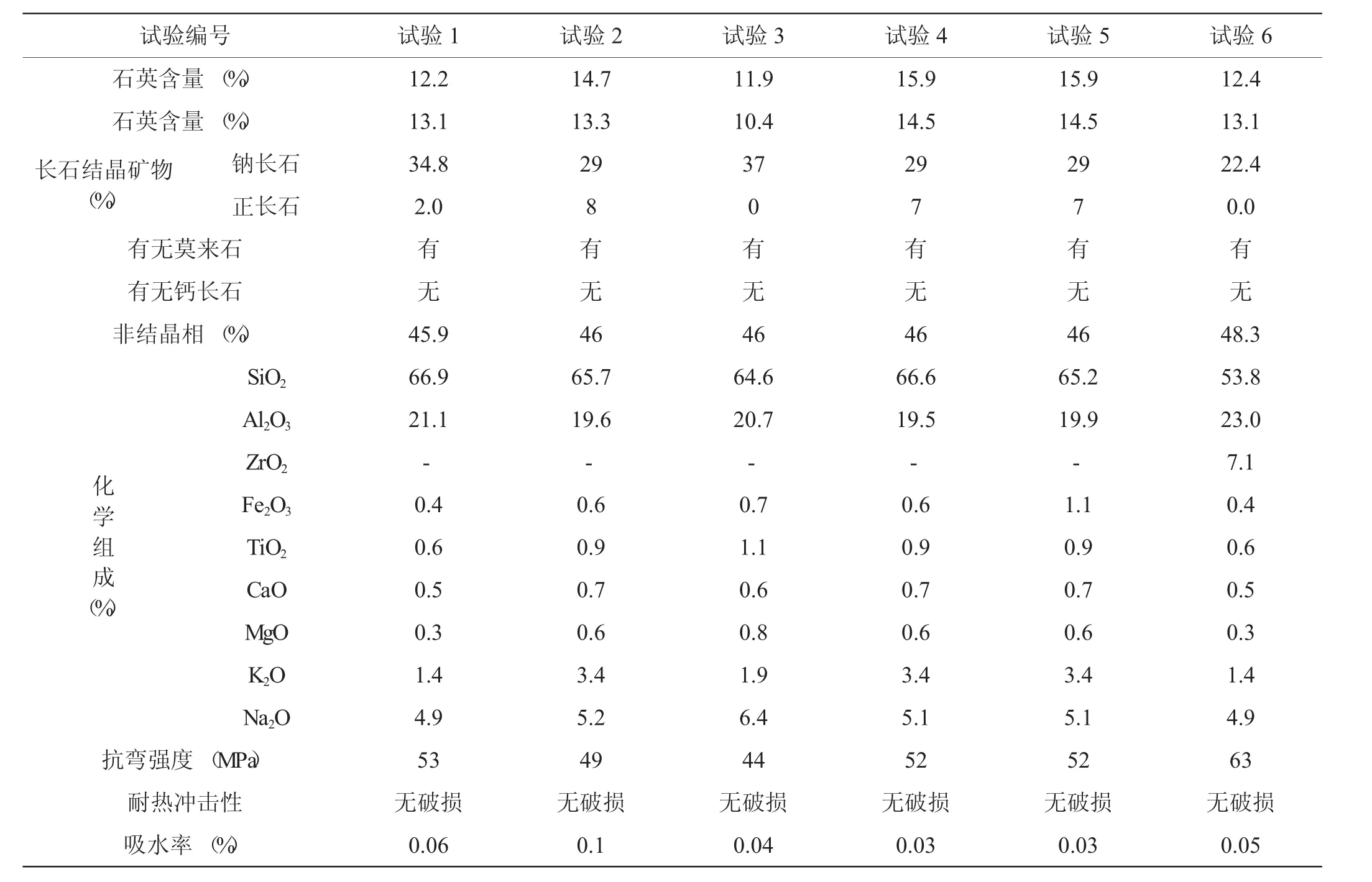

上述試驗結果如表2所示。表中表明,試驗獲得良好結果。

表2 化學組成及試驗結果

6 結語

通過調整化學組成,板體中含結晶相莫來石和石英(或不含石英)時,石英含量在0~20%,CaO在0~1%,MgO在0~1%,最好還含有3~15%的ZrO2,可燒制強度特性、抗凍性和耐熱沖擊性良好、吸水率小的超大規格薄瓷板。