混合裝配線平衡中的工效學和裝配空間聯合優化研究

蔡敏,黃剛,汪挺,沈瓊瑋

( 杭州電子科技大學 工業工程與管理研究所,杭州 310018 )

1 引言

混合裝配線平衡問題(MMixed-Model Assembly Line Balancing Problem,簡稱 MALB-P)是指在滿足作業任務的優先級關系約束和節拍時間約束的情況下,將作業任務通過合理的組合,均衡地分配給各工位的過程[1~3]。混合裝配線具有柔性系統的特性、能快速響應不斷變化的客戶個性化需求,但混合裝配線的產品種類、作業任務的復雜程度和操作者的作業負荷要高于單一產品裝配線。一方面,過度的工效學負荷不僅會降低操作者的生產效率,且極易引發肌肉骨骼疾病(Musculo-Skeletal Disorder,簡稱 MSDs)[4];另一方面,產品種類增加會導致裝配線邊庫存成本急劇上升,在進行裝配線的平衡設計時,平衡方案決定了各工位的線邊庫存水平。因此,在進行裝配線的平衡優化時,必須綜合考慮工效學和空間約束,使混合裝配線在平穩生產的前提下,降低操作者作業負荷和線邊庫存成本,幫助制造企業朝著高效和人性化生產的方向發展。

裝配線平衡(Assembly Line Balance,ALB)的概念最早是由美國學者布萊頓于1954年在他的碩士論文“連續裝配線平衡”中首次提出[5]。此后,許多國內外的研究學者基于實際生產情況,從不同的角度出發構建了更契合實際生產活動裝配線平衡模型,大大提高了制造企業的生產效率和經濟效益。Bautista等[6]將時間和空間因素納入SALBP,構建了考慮裝配空間約束的裝配線平衡模型(Time and Space constrained Assembly Line Balancing Problem, TSALBP),認為在進行裝配線平衡時,不僅要滿足時間約束和優先關系約束,并且各工位上的物料和設備占用的空間大小不能超過最大可用裝配空間大小。Otto等[7]將操作者的工效學風險納入SALBP模型中。Bautista等[8-9]在此基礎上定義了TSALBP-ergo模型,分析了操作者可接受的最大風險對工位數量的影響,并通過混合整數線性規劃來尋求最小化站點的最大人體工程學風險的方案。但這些研究大都是以傳統簡單裝配線為研究對象,并且采用傳統工效學評估方法評估操作者的工效學風險,但傳統的工效學評估方法大都采用定性或半定量的方式,很難將工效學目標納入MALB-P模型的目標函數中,Battini等[10-11]引入了預定動作能耗系統來快速估計操作者的能量消耗,但沒有考慮空間約束問題,也沒有對混合裝配線中操作者的能量消耗問題進行研究。因此,本文以最小化工位個數和平滑指數為目標,即針對第1類混合裝配線平衡的工效學和裝配空間問題進行了研究,構建了混合裝配線平衡的工效學和裝配空間聯合優化模型。

2問題描述與假設

2.1 問題描述

考慮工效學和空間約束第1類混合裝配線問題有以下幾個假設:

(1)裝配線的節拍時間、各作業任務的作業時間、所需物料占用的空間大小和所需能量消耗量以及裝配線相關信息都已知;

(2)各作業任務時間tjm之間是相互獨立,不考慮操作者對作業時間的影響;

(3)不考慮產品投產排序,且混合裝配生產的產品投產比例已知。

2.2 模型相關參數說明

模型相關參數如下:

K表示所需工位的數量上限;

I表示作業元素的集合I={1,2...,N};

aj表示作業任務j的物料所需的物料空間大小;

xjk表示當作業任務分配到工位K時,其值為1,否則值為零;

S表示裝配線的工位數量;

SI表示裝配線的平衡指數;

Tk表示分配給工位k的作業任務總時間;

Tmk表示分配到工位k的第m種產品的作業任務時間;

Emk表示分配到工位k的第m種產品的作業任務的能量消耗量;

Ek表示完成分配給工位k的作業任務所需的能量消耗量;

(Ek表示完成分配給工位k的作業任務的平均能量消耗率;

RAk表示完成分配給工位k的作業任務的寬放系數;

3 模型構建

本文研究的第1類混合裝配線平衡的工效學和裝配空間的聯合優化問題,即給定生產節拍c,求滿足約束條件下的最小化工位數。根據上節描述,可建立第1類混合裝配線平衡的工效學和裝配空間的聯合優化問題的模型如下[13~16]:

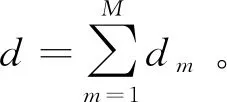

(1)

平衡指數是評估平衡優化效果的重要指標,平衡指數越小,各工位的負荷越均衡。

(2)

因此在進行裝配線平衡時,為了獲得更好的平衡優化效果,構造目標函數如下:

(3)

(4)

優先級約束:

(5)

工位空間約束:

(6)

單位周期內M種產品的第j個零件的空間:

(7)

分配到工位k上的第m種產品的作業任務時間:

(8)

工位k的作業任務的任務總時間不超過節拍時間:

(9)

為了降低裝配線上操作者的MSDs風險,研究者已經開發了多種評估MMH風險值的方法。如NIOSH提舉方程,OWAS方法和歐洲裝配工作表。NIOSH提舉方程或OWAS指數,只適用于評估執行特定任務的半定量風險指數,對于在不同的作業姿勢的評估有一定的局限性,如NIOSH提舉方程僅計算提升任務的瞬時推薦重量限制,而OWAS是非常嚴格的制定重量限制,很難運用于一個優化模型的目標函數。為了在裝配線平衡模型中考慮工效學因素,Garg等[17-19]開發了一種能快速估算能量消耗率的方法,能量消耗率是維持不同的身體姿勢(如坐,站立,彎腰)和動作(如舉起,放下、搬運、握持)所需總能量與執行任務所需總時間的比值,能量消耗率受性別、體重、負荷大小、提舉的垂直高度、搬運距離、搬運過程行走的速度、工作的姿勢和持續時間的影響。對于給定任務i,完成該任務的平均能量消耗率可以表述為:

(10)

分配到工位k上的第m種產品的作業任務的能量消耗量:

(11)

完成分配到工位k的作業任務所需的能量消耗量:

(12)

完成分配到工位k的作業任務的能量消耗指數:

(13)

完成分配到工位k的作業任務的寬放系數:

(14)

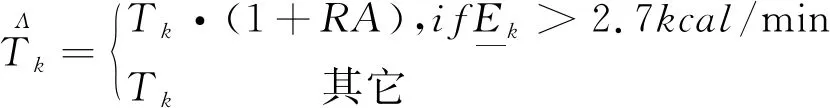

考慮工效學后工位k作業任務的時間:

(15)

(16)

(17)

考慮工效學因素的節拍約束:

(18)

4 算法設計

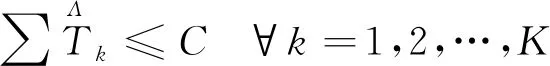

第1類混合裝配線平衡的工效學和裝配空間的聯合優化問題是典型的組合優化問題。因此,本文的求解算法可采用遺傳算法,使用遺傳算法求解考慮工效學和空間約束的混合裝配線平衡問題時的流程圖如圖1所示。

圖1 遺傳算法流程

4.1 編碼和產生初始種群

初始種群由若干個體編碼組成。初始種群產生的思路是:(1)隨機產生一個滿足約束的解;(2)對該解編碼,其步驟如下:

步驟1 設個體計數器count=1

步驟2 可行解的產生:

(1)作業任務的集合TK={tk1,tk2,…tkN};

(2)集合PK表示在集合TK中沒有緊前任務的作業任務;

(3)假設k為工位編號,k∈(1,2,…K),初始化第一個工位ktk=kt1;

(4)隨機從集合PK中選擇一個作業任務akj(akj∈PK)分配給當前工位ktk;

(5)同時判斷當前工位考慮工效學因素后的作業時間是否超過節拍時間c、所需物料占用空間大小是否超過裝配空間A,若其中某項超過,則需重新進行作業任務的分配,轉(7);否則轉(4);

(6)刪除TK中的作業元素akj,并重新統計集合PK,然后轉至(5);

(7)K=k+1,如果s (8)把未分配的任務安排到工位ktN; (9)檢查最后一個工位ktN考慮工效學因素后的作業時間是否超過節拍c、所需物料占用空間大小是否超過裝配空間A,若都沒有超過,轉至步驟三;否則,轉至步驟2。 步驟3 編碼步驟2中產生的可行解。 步驟4 若co+1 ≤ top_size,co =co+1,轉步驟2,否則轉步驟5。 步驟5 結束 譯碼是指根據基因編碼后的操作順序,將作業任務依次分配到各工位上的過程。首先在滿足考慮工效學因素后的作業時間不超過節拍c、所需物料占用空間大小不超過裝配空間A等條件下,根據編碼過程中的作業任務順序,運用貪心算法把盡量多的作業任務放置在同一工位,并根據作業任務的劃分求出各工位作業時間、所需工位數量和平衡指數,譯碼過程如圖2所示。 圖2 編碼、譯碼示意圖 為了更好地保留父代基因中的有效部分,本文采用次序交叉法進行交叉操作,即任意選取在選擇操作過程產生的新種群中選取兩個個體染色體,隨機生成一個叉點,過程如下: 第1步:隨機產生交叉點。 第2步:進行交叉,選取父代1交叉點左側部分染色體進入子代1 。 第3步:根據父代2生成子代1染色體。 第4步:交換父代位置,產生子代2。 變異和交叉都是遺傳算法的輔助性搜索操作,其目的是為了維持算法在尋優過程中種群的多樣性。本文通過使用隨機產生的一個新的染色體去替代滿足變異概率條件下的原染色體。 在遺傳算法中,適應度函數值一般為正,數值較大適應度函數可以提高進入下一代的染色體越的概率和優良性,本文結合范維博等[21]的研究,構造適應度函數如下: f(i)=0.9λS+SI (18) 其中SI為平衡指數,S為最小工位數。由于目標函數是小于1的冪函數的指數,目標函數越小,適應度函數越大,此時可獲得最小工位數量和最小平衡指數。 常用的選擇操作方法有輪盤賭選擇法,然而,在進行選擇操作時無法判斷在迭代過程中進入下一代的個體是否都是比較優良的,這種缺陷可能會導致新種群的退化,而通過結合最優個體保留策略即可確保進入下一代的種群都是比較優良的。因此,本文的選擇操作結合這兩種相結合的方法,彌補了其各自的優缺點。 某制造企業中的一條混合裝配線需要同時對三種結構相似、工藝相近、比例為1:2:1的產品A、B和C進行裝配。混合裝配線的生產節拍為173 s,產品的綜合作業任務優先約束關系如圖3所示(其中任務0為虛任務不占用時間和裝配空間),每個任務作業時間和所需物料占用的空間大小數據見表1,各工站的最大可用空間大小為300,tjA、tjB和tjC分別表示不同型號的產品A、B和C第j個任務的作業時間;tj表示不同型號的產品以需求比例為權值的加權平均值,通過加權處理將混合裝配線平衡問題轉化為簡單裝配線平衡問題。 圖3 作業任務綜合優先順序關系圖 表1 各作業任務的時間、能量消耗量和物料空間大小 注:此處的體積是量綱為1的量。 為了進一步分析作業任務的工效學約束和空間約束對線平衡優化過程的影響,本文設置了四組對比實驗,即方案一:不考慮工效學約束和空間約束的裝配線平衡方案;方案二:考慮工效學約束的裝配線平衡方案;方案三:考慮空間約束的裝配線平衡方案;方案四:考慮工效學約束和空間約束的集成優化方案。首先,本文根據工位數量、節拍時間、平衡指數、空間利用率、能量消耗率等指標進一步的分析了各方案之間的差異。其次,按照上一節中介紹的啟發式算法,利用MatlabR2014a軟件編寫了遺傳算法的程序,其中的基本參數設置如下:假設初始種群大小為200,適應度函數中的λ值為0.02,交叉概率和變異概率分別設定為0.7和0.2。各方案的仿真結果如表2、3、4、5所示: 如表2所示方案一中,在不考慮工效學和空間約束的情況下,最小工位數量為4、平衡指數為58.78。工位1和2上操作者的平均能量消耗率超過工效學上限,如果操作者長期處于高負荷的狀態,必會損害其身心健康和導致人因失誤概率增加,因此,有必要為負荷較高的工位提供寬放時間,降低操作者的累積疲勞,但工位2上考慮工效學因素的作業時間超出節拍大小。另一方面,工位1物料所需空間大小為452,超過了最大可用空間大小。因此,有必要綜合考慮工效學和空間約束,尋找新的平衡方案。 表2 方案一:傳統裝配線平衡問題結果分析 表3 方案二:考慮工效學的平衡方案結果分析 表4 方案三:考慮空間約束的平衡方案結果分析 方案二、方案三均僅考慮單一約束對裝配線平衡的影響。如表3所示,方案二在只考慮工效學約束的情況下,最小工位數量為4。相比較于方案一,裝配線的平衡指數由47.63下降到27.26,同時降低了操作者的工效學負荷,各工位的作業時間均未超過節拍時間。然而,由于方案二沒有考慮物料的空間需求,工位1的物料空間大小超出裝配空間限制,提高了生產線的庫存成本。如表4所示,方案三在只考慮裝配空間約束的情況下,最小工位數量和平衡指數分別為4和59.09,各工位物料空間大小均未超出裝配空間限制。相較于方案一,整個生產線的空間利用率顯著提升,但工位2上操作者的能量消耗率水平超出了可接受的工效學水平,考慮工效學因素后工位2的作業時間超出了節拍時間,會造成生產過程中裝配線的堵塞,需要增加額外的工位。因此,應該在進行裝配平衡的同時考慮工效學約束和空間約束。 如表5中方案四所示,在同時考慮工效學約束和空間約束的情況下,最小工位數量和平衡指數分別為4和70.26,平衡指數明顯高于相較于方案一、二和三,但考慮工效學后的實際平衡指數遠低于方案一和三、略高于方案二,這是因為方案二未考慮物料裝配空間大小限制,而方案四中各工位的物料空間大小和操作者的能量消耗率均在可接受的范圍內。 表5 方案四:聯合優化方案結果分析 本節對以上所述四種方案進行對比與分析,各方案的最終結果如表6所示。 方案三、四考慮了作業任務的空間約束對線平衡優化過程的影響。當工站旁可用裝配空間足夠大時,作業任務的空間約束對線平衡優化過程的影響可以忽略不計,采用傳統的線平衡方案更符合實際情況。然而,在實際情況中一般線邊面積有限,工站周圍無法放置過多的物料,同時線平衡優化的結果決定了各工站的所需物料的空間大小,一旦所需物料的空間大小超出了最大可用空間大小,會導致作業現場混亂、操作者作業空間不足,并最終影響操作者的作業效率和產品質量。因此,必須在進行線平衡優化的過程中考慮作業任務的空間約束對線平衡優化過程的影響。 方案二、四考慮了作業任務的工效學約束對線平衡優化過程的影響。在不考慮工效學約束的情況下,傳統的線平衡優化方式有更低的平衡指數,但操作者的平均能量消耗率超出了可接受的工效學水平。在這種情況下考慮工效學后,瓶頸工序節拍時間均超出了生產節拍時間。對于考慮工效學約束的線平衡優化方式,盡管操作者的平均能量消耗率也超出了可接受的工效學水平,但瓶頸工序節拍時間均小于生產節拍時間,并且空間利用率有所提升。因此,必須在進行線平衡優化的過程中考慮作業任務的工效學約束對線平衡優化過程的影響。 相較于方案二、三只考慮了單一因素的影響,方案四同時考慮了兩種因素對對線平衡優化過程的影響,考慮工效學后的瓶頸工序節拍時間均小于生產節拍時間,各工站所需物料的空間大小均小于最大可用空間大小,并且最大可用空間大小有所降低,極大地提高了空間利用率。 表6 各方案對比分析 混合裝配線平衡問題中人的因素和裝配空間約束等因素對整個裝配系統的生產效率有很大的影響,但目前關于裝配線平衡問題的研究很少有同時考慮這兩種因素,本研究基于傳統的MALB-P模型,考慮了工效學約束和空間約束對裝配線平衡的影響,構建了第1類混合裝配線平衡的工效學和裝配空間的聯合優化模型,利用遺傳算法驗證了模型有效性和實用性。但該模型沒有考慮到操作者的姿態負荷和腦力負荷。事實上,由于操作者的個體差異,執行不同作業任務所需時間存在不同,每個操作者所能承受的體力和腦力負荷也存在差異。 未來的研究可以針對不同作業姿勢下操作者的能量消耗率的測量、作業負荷腦力負荷的測量以及工作環境負荷評估等方面進行更深入的研究,以提高操作者的工作滿意度和整個制造系統的效率。同時,考慮到裝配空間限制和物料的配送與運輸策略等因素的影響,使研究過程能夠更加契合實際生產情況,研究成果能能更好的運用在實際生產中。4.2 譯碼

4.3 交叉與變異

4.4 構造適應度函數

4.5 選擇操作

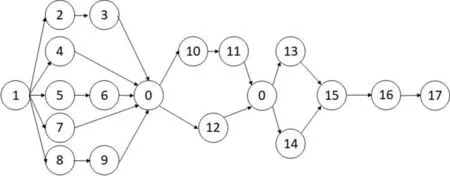

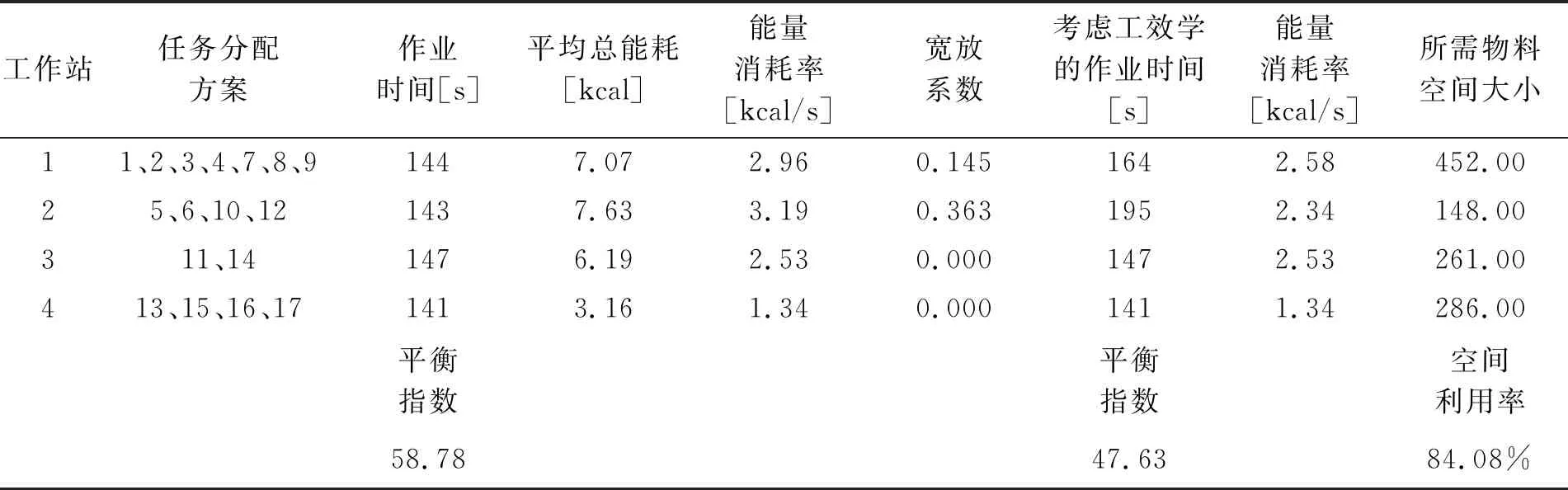

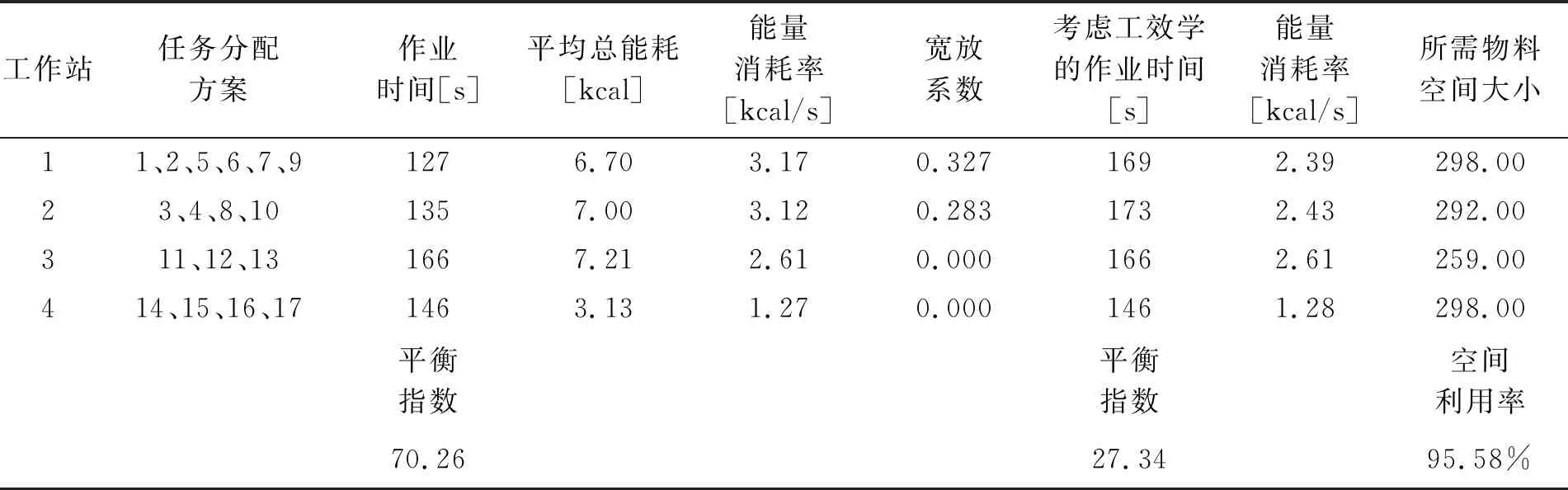

5 算例分析

6 討論

7 總結