大型相控陣雷達天線骨架外場架設

, ,

(中國電子科技集團公司第三十八研究所, 安徽合肥 230088)

0 引 言

自20世紀30年代初問世以來,相控陣雷達已廣泛應用在地基、海基、空基以及天基雷達系統中。隨著世界各發達國家在相控陣雷達技術科研投入的增加,相繼研制和裝備了用于進行彈道導彈防御的固定式大型相控陣雷達,如美國的“鋪路爪”、GBR,俄羅斯的“沃羅涅日-M”、“沃羅涅日-M(增強型)”、“沃羅涅日-DM”等。大型相控陣雷達由于體量巨大、陣面口徑在數百平米至數千平米量級之間,設備總重量在百噸至數千噸之間[1],外場總裝的時間從數月至數十月不等,因此,大型雷達的外場總裝十分復雜,是整部雷達研制的關鍵環節之一。

天線骨架作為相控陣雷達結構支撐和陣面安裝基礎,是整個陣面精度實現基礎,必須具有足夠的剛強度。結構變形勢必會影響天線的電性能指標,為了使得天線電性能可以滿足設計要求,必須保證天線結構變形在允許范圍內[2]。因此,在固定式大型相控陣雷達發展初期天線骨架均采用建筑物形式構建,具有良好的結構強度與剛度,但整個系統建造周期和成本均較高。隨著鋼結構設計和施工技術的發展,后期天線骨架逐漸采用鋼結構天線樓構建,與混凝土天線樓相比,具備施工速度快、現場作業少、便于實現工業化和標準化、質量易控制、可降低成本且綠色環保等諸多優勢[3]。

目前國內外大型相控陣雷達結構研究工作主要集中在有源陣面系統架構及設備布局等,而對雷達外場總裝,尤其是鋼結構天線骨架的現場總裝未見有報道,本文從固定式大型相控陣雷達鋼結構天線骨架入手,針對架設現場的陣地布置、吊裝單元劃分、吊點設計、吊裝設備選型、架設過程力學分析等方面進行詳細分析,建立了鋼結構骨架外場架設的全流程圖,并以某個項目為例,闡述了設計、分析、施工等主要環節的工程實現方法。

1 架設影響要素分析

大型雷達外場架設是雷達結構安全性的重要部分之一,雷達安全性設計主要包括機械結構的安全性設計、機動架設過程的安全性設計和轉場設備的安全性設計[4],固定站式大型相控陣雷達大量結構件和電子設備外場總裝是一項極其復雜的系統工程。其中鋼結構骨架架設是外場總裝核心,是整個雷達系統結構安全性實現的基礎。外場架設的主要影響要素如下:

1) 吊裝單元。由于大型相控陣雷達結構規模大、重量重,因此如何對整個系統進行科學的劃分,進而確定現場施工的最大吊裝單元,是能否順利進行外場架設的基礎,吊裝單元的劃分首先需要考慮如何實現天線骨架精度與安全性,同時兼顧外場施工便利性、計劃周期等要求,吊裝單元劃分在工程實施階段必須完成,是后期工程機械選擇、道路勘察和陣地勘選的依據。

2) 工程機械。外場架設的工程機械一般包括平板運輸車、廂式貨車、汽車吊、履帶吊、高空作業車、叉車等,工程機械依據運輸方案和吊裝單元進行選型,鋼結構骨架吊裝一般可分為單機抬吊、多機抬吊等,吊車噸位選擇主要依據吊裝單元重量、尺寸、吊車工作幅度等。

3) 道路。受電磁環境影響,大型相控陣雷達均布置在位置偏遠、相對海拔較高的區域,而大型設備進場對道路均有嚴格要求,在完成雷達陣地勘選后,需要根據運輸方案、吊裝方案確定工程機械種類和行駛參數,進而對入場道路提出改擴建要求。道路的參數主要包括路寬、最小轉彎半徑、縱向坡度與側向坡度、路面承載力、路面種類等。此外還應重點關注道路沿線是否有橋梁、隧道等上跨結構,需確認其承載力與通過高度。如果道路不能滿足設備進場要求,可以考慮在相應位置設立中轉場地,將大型設備分解為若干個小型單元并通過噸位較小的車輛運輸,從而降低對進場道路要求。

4) 架設流程。天線骨架架設流程是外場架設核心環節,根據系統吊裝單元劃分,確定合理的作業順序,涉及到多臺吊車協同工作時,須明確單臺吊車的動作流程,對于不同吊裝單元之間桿件連接的人工操作,盡量采用并行工作方式縮短時間。架設流程必須明確架設過程中所有工序、每個工序中的詳細工作內容、設備需求、人員需求及作業時間等內容。

5) 場地布局。陣地現場的場地布局主要包括雷達設備基礎區域、工程機械活動區域、吊裝區域、材料和設備臨時堆放區域、構件拼裝區域、項目指揮部及倉庫區域六大部分,各個區域之間有嚴格的相對位置要求,單個區域需要明確面積、地面類型、地面承載力、設備接口等參數。工程機械活動區域應圍繞設備安裝基礎為核心,骨架吊裝區域應在構件拼裝區域和設備基礎區域中間,確保架設的可達性,材料和設備臨時堆放區域還應在構件拼裝區附近,便于拼裝的便利性,項目指揮部及倉庫要在陣地現場的入口區域,便于實現設備和人員的集中管理。

6) 吊裝過程力學分析。對于大型復雜鋼結構的施工過程,結構施工最終要達到設計要求的位移和內力目標,施工分析和計算是必不可少的[5]。大部分雷達產品在方案階段均會對整機和各個重要分系統專門進行力學分析,校核系統結構剛強度指標和整機的安全性,但分析對象和邊界條件均為產品最終交付狀態,而吊裝過程力學分析主要針對架設中間過程進行,分析重點在產品中間狀態和局部節點,主要涉及吊點、吊具、鋼絲繩、骨架局部節點等,吊裝過程可能還會涉及構件姿態轉換,必須對吊裝起始位置至構件就位位置進行全流程分析,確保整個吊裝過程安全。

7) 施工組織設計。由于大型雷達陣地現場具有面積大、材料多、工程機械多、人員多、協作配套單位多等典型特點,現場存在較為明顯的交叉施工作業,因此,協調不同單位、人員、設備并行作業,縮短最長施工路徑是現場施工組織設計的重點,將人員、設備和工作內容進行合理分配,從而確保安全、質量、進度三個指標協同實現。

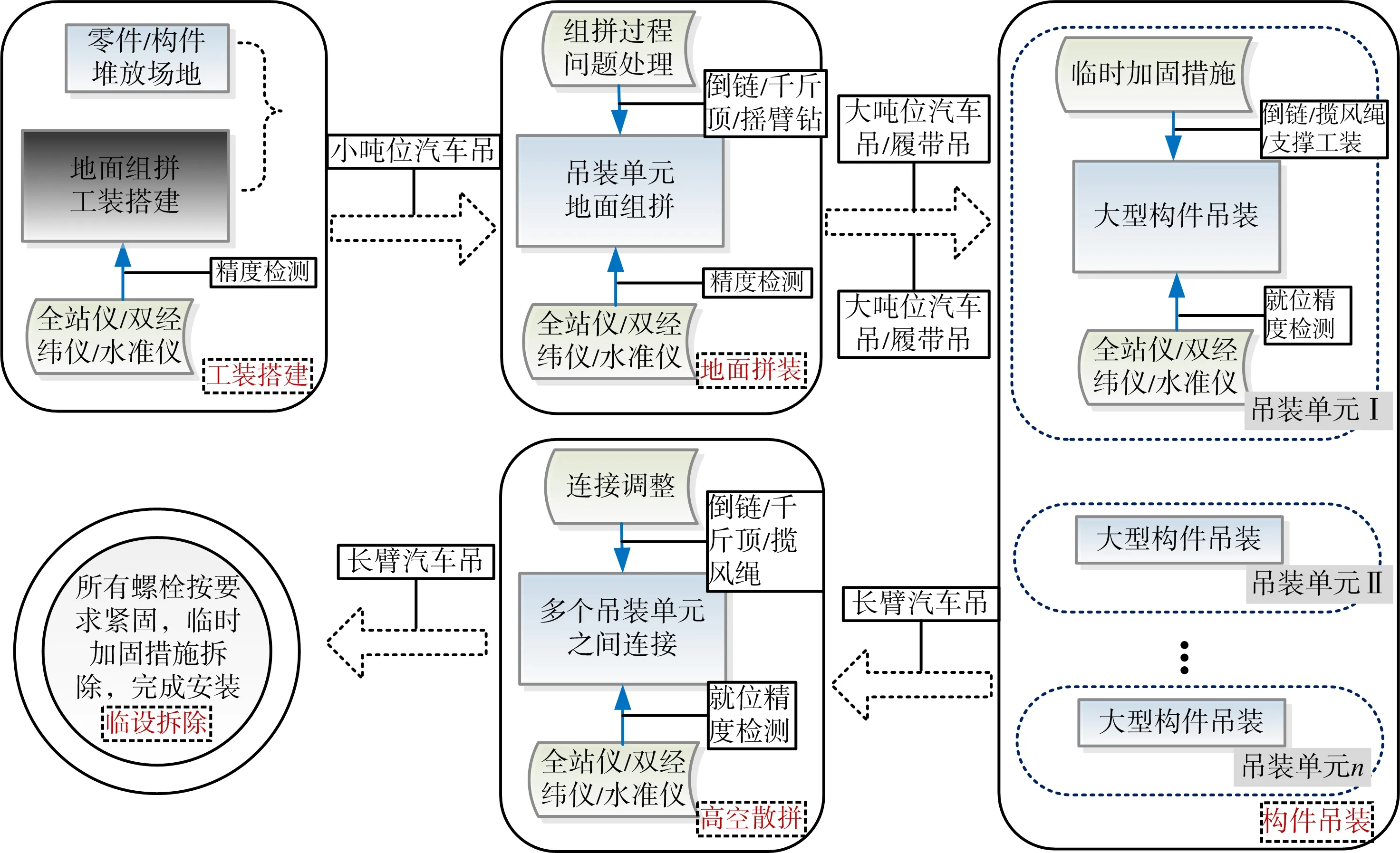

2 外場架設典型流程

大型相控陣雷達鋼結構骨架一般采取工廠預制、現場組裝方案,鋼構件材料進場后采用工裝搭建、地面拼裝、構件吊裝、高空散拼、臨設拆除共5個步驟完成外場架設,如圖1所示。

1) 工裝搭建。為了保證鋼結構天線骨架拼裝精度,降低散拼帶來的精度控制風險,必須在陣地現場搭建組拼工裝,通過全站儀、雙經緯儀和水準儀等測量設備對關鍵控制節點位置進行準確測量和放樣,作為吊裝單元地面組拼的精度基礎。

2) 地面拼裝。天線骨架劃分的若干個吊裝單元按照工藝流程逐步開展拼裝,在工廠長途運輸至陣地現場過程中,部分構件不可避免會產生局部變形和扭曲,因此在拼裝過程中需要采用現場處理措施,包括使用倒鏈、千斤頂及搖臂鉆等工具進行現場校正。

3) 構件吊裝。吊裝單元的單件吊裝需要單個或多個大噸位吊車協同配合,根據吊裝方案確定吊車位置,開展吊裝之前通過伸縮拔桿確定工作幅度和吊裝能力,確保吊裝過程中吊車安全。吊裝單元就位后,可能處于不穩定狀態,需要增加臨時加固措施,包括支撐工裝、攬風繩等,同時通過測量+倒鏈調整手段保證吊裝單元連接接口處于設計位置。

4) 高空散拼。多個吊裝單元之間通過鋼結構連桿形成一個整體,確保鋼結構骨架整體受力安全性,連接過程中可能需要增加一些測量和調整措施,保證高空連接可靠性和連接過程的安全性。

5) 臨設拆除。若干個吊裝單元連接成一個整體后,形成全狀態鋼結構天線骨架,拆除安裝過程中所有臨時加固設施,骨架安裝結束。

圖1 鋼結構骨架外場架設典型流程

3 工程案例

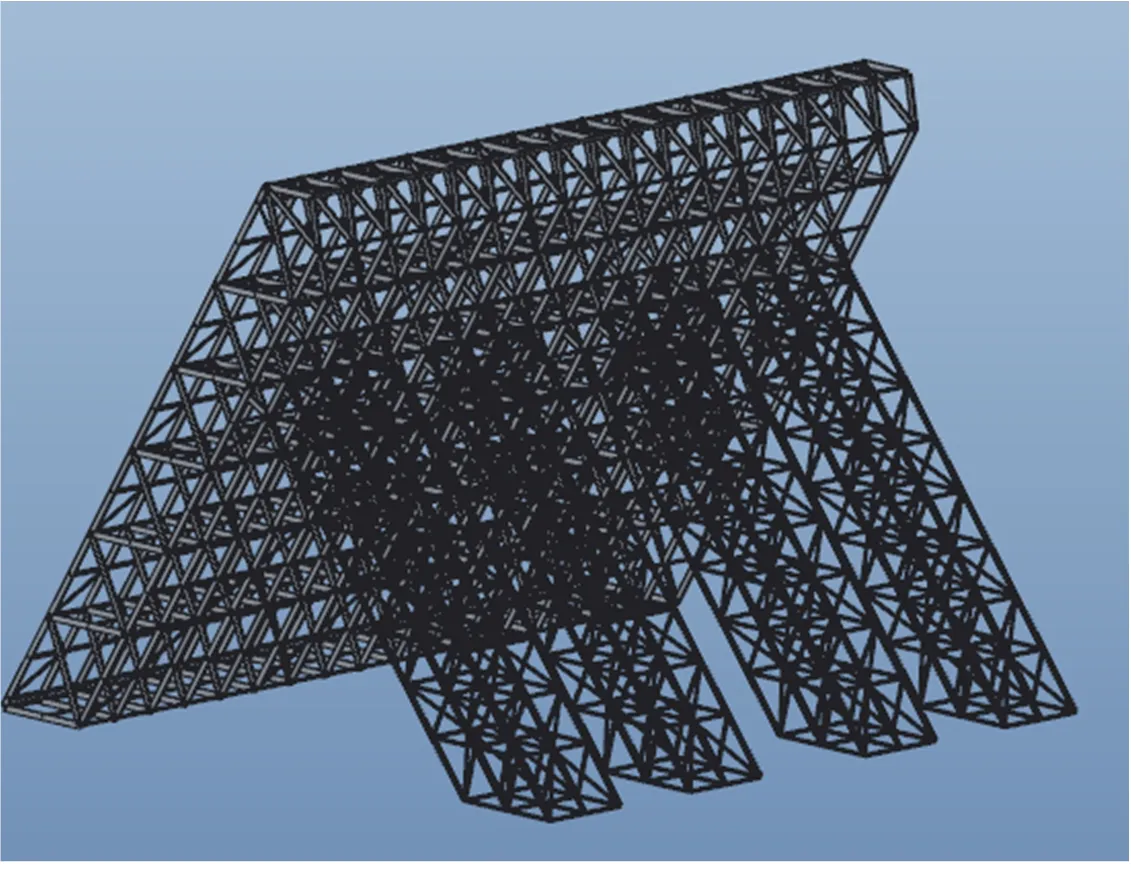

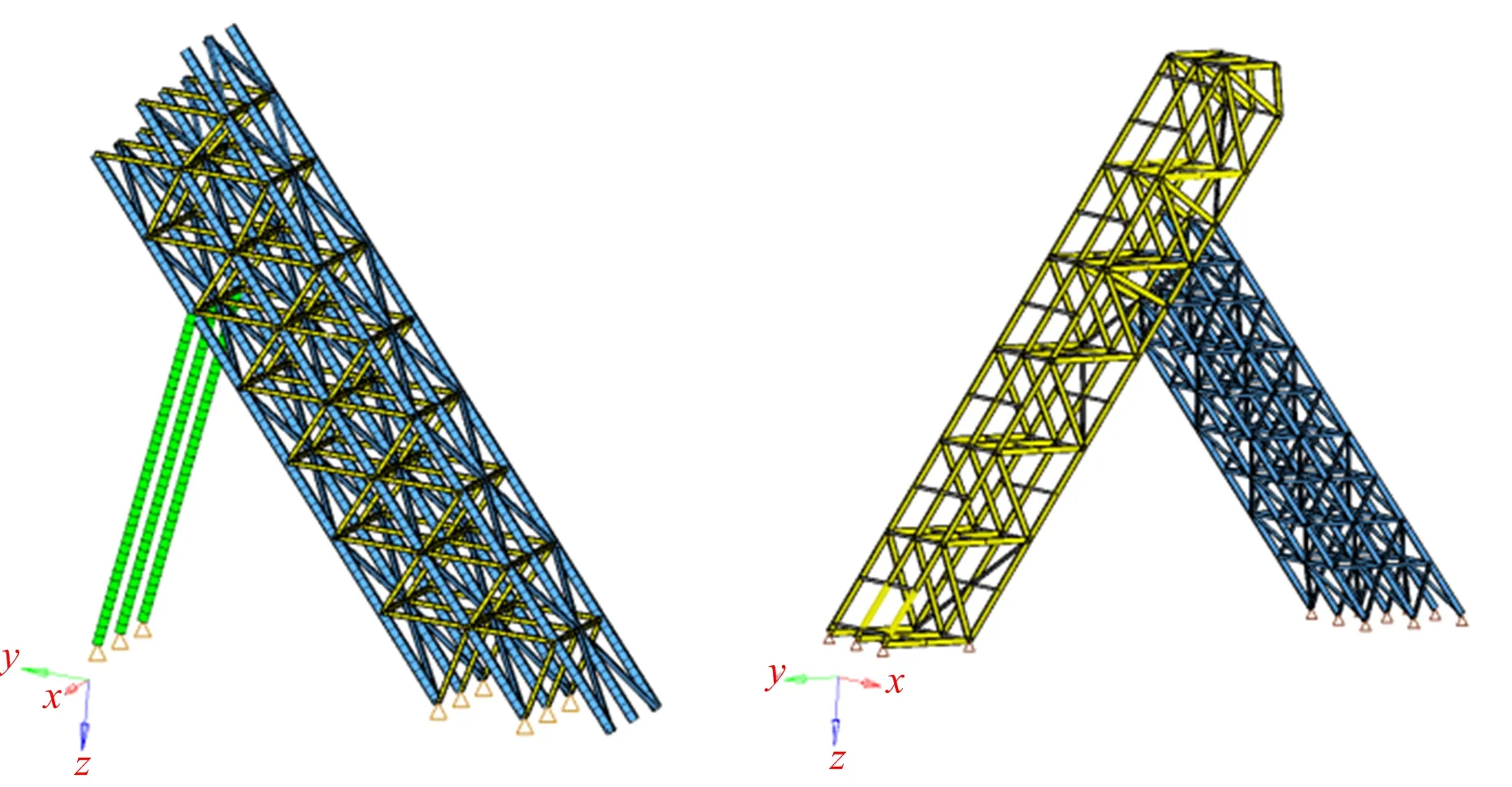

某固定式大型相控陣雷達鋼結構骨架重達480 t,外形上呈平板支撐型,前后跨距為35 m,陣面斜邊長約36 m,寬度37 m,如圖2所示。采用工廠預制、現場組拼、分段吊裝的施工方案,陣地架設是本雷達系統現場安裝的關鍵,在方案論證時根據架設場地特點對場地布置、吊車位置、吊車噸位、吊裝點、回轉半徑、組裝位置等進行詳細設計,同時考慮到架設過程中的環境因素,對吊裝的全過程進行力學仿真校核,確保吊裝過程的安全性。

圖2 某大型雷達鋼結構骨架示意圖

3.1 吊裝單元劃分

鋼結構天線骨架由前肢骨架和后斜撐骨架組成,其中前肢骨架在寬度方向上由18榀列骨架組成。考慮到道路通過性、吊車吊裝能力、吊裝單元重量、現場地面組拼場地等條件,將3榀列骨架作為一個基本吊裝單元,前骨架可以劃分為6個基本吊裝單元,如圖3所示。

圖3 前肢骨架吊裝單元劃分示意圖

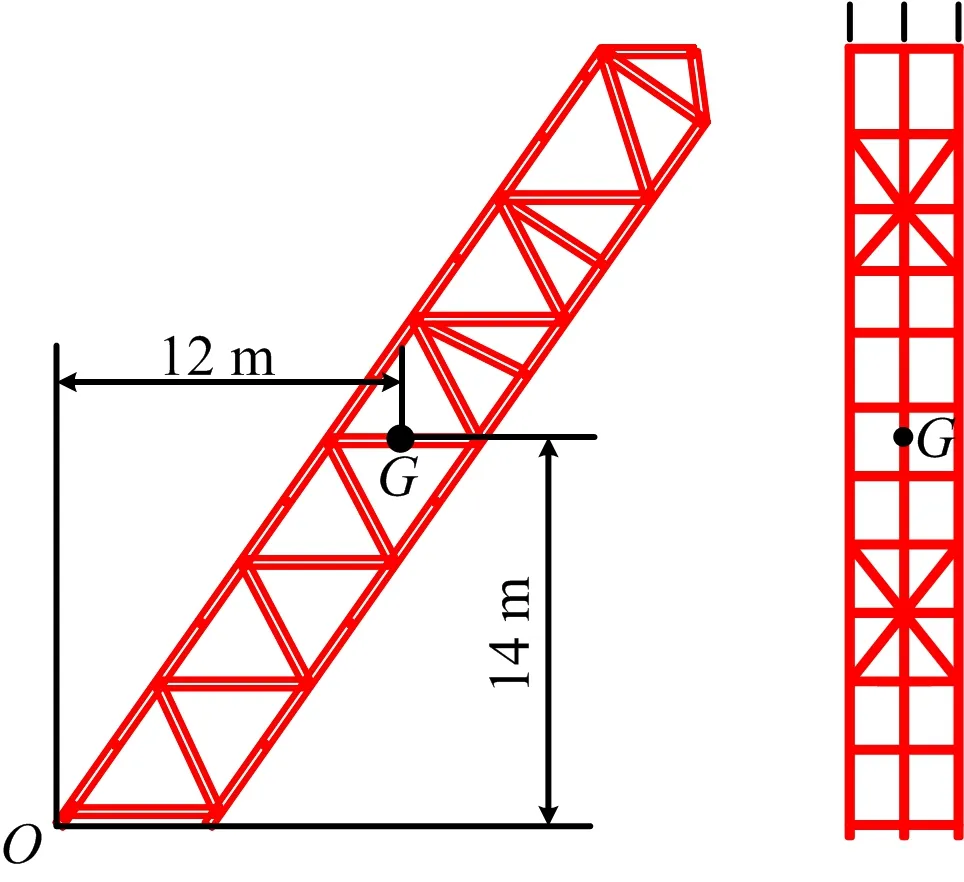

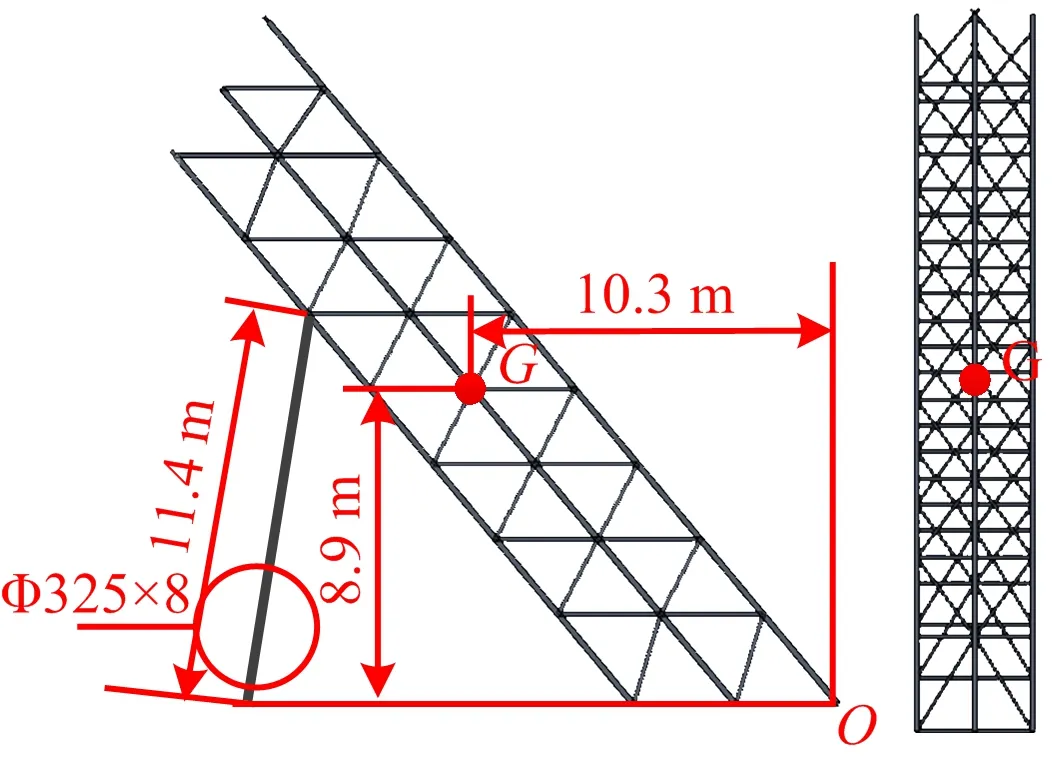

前肢骨架基本吊裝單元的最大重量約為36 t,其重心位置高度14 m,水平向12 m,如圖4所示。

圖4 前肢吊裝單元重心位置

后斜撐骨架是4個獨立的支撐單元,單個后斜撐重量約為29 t,作為一個基本吊裝單元,按照總裝工藝流程,天線骨架將先進行后斜撐骨架吊裝,然后進行前肢骨架吊裝,兩個吊裝單元組合成一個穩定結構。

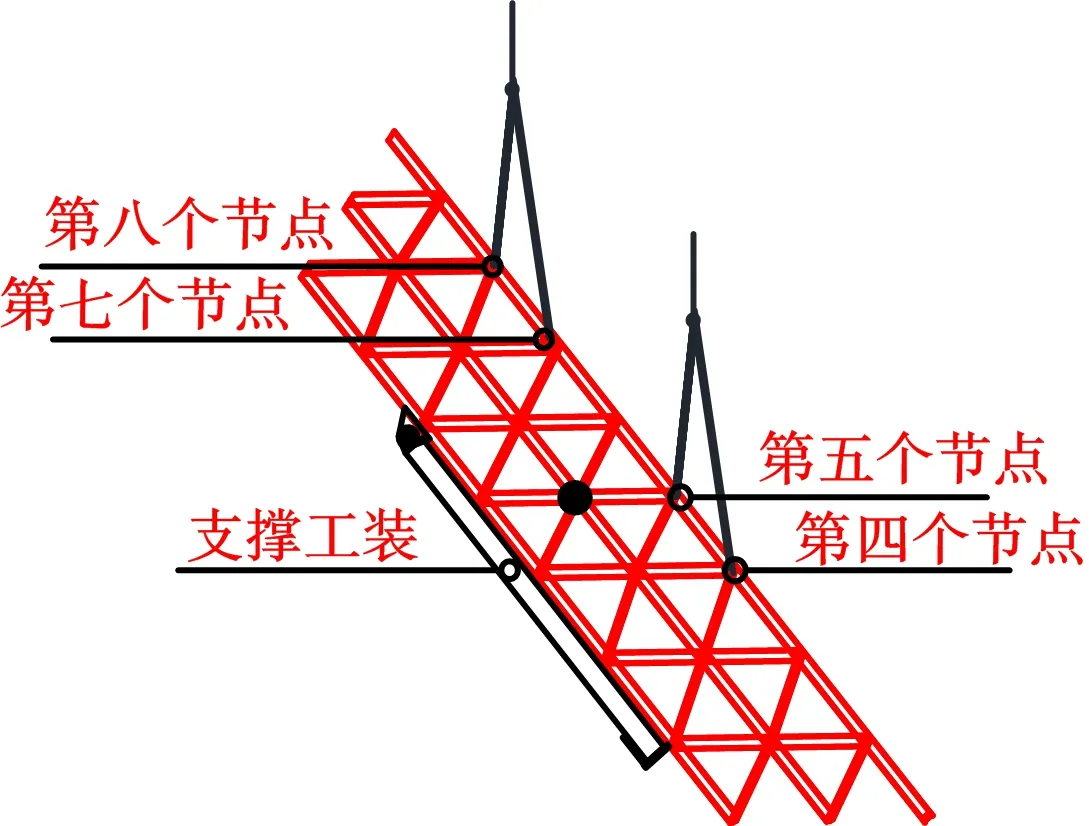

將前肢骨架和后斜撐分塊安裝法配套的最主要的一個技術措施是設置臨時支撐體系,臨時支撐體系提供了永久結構在未成型前的支承依靠[6]。因此,通過在斜支撐底部片桁架上設置3組長鋼管,鋼管與斜支撐一起構成一個穩定的三角形結構,如圖5所示。

圖5 后斜撐吊裝單元重心位置

針對人字形骨架跨度大、重量重,單榀為不穩定結構的特點,吊裝過程存在巨大風險,將人字形骨架拆分為兩個吊裝單元,創新性地采用支撐桿完成后支撐基本單元臨時加固,同時在支撐桿底部采用千斤頂支撐并調整角度,實現了前后支撐的高精度調整和快速對接。

3.2 吊點選擇

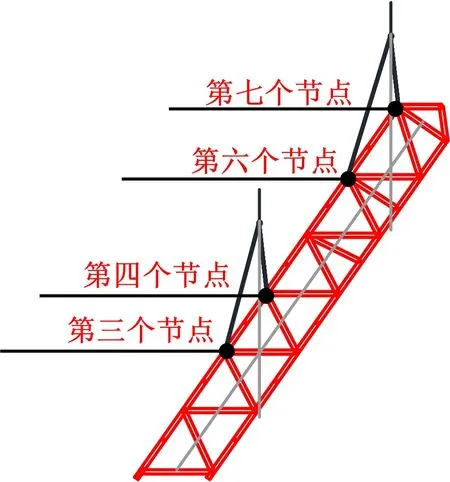

吊裝方案設計的重中之重為吊點位置的合理選擇[7]。考慮到吊裝單元的輪廓尺寸、重量、重心位置、吊裝幅度等因素,采用兩臺汽車吊協同工作,單個吊車單點吊裝時骨架節點處的局部應力過大,將產生塑形變形進而導致骨架破壞,因此單個吊車采用兩個系固點吊裝。前肢骨架第一個吊點選在第三個節點與第四個節點之間,第二個吊點選在第六個節點與第七個節點之間;后斜撐骨架第一個吊點選在第四個節點與第五個節點之間,第二個吊點選在后斜撐骨架第七個節點與第八個節點之間,如圖6所示。

(a) 前肢吊裝單元吊點位置

(b) 后斜撐吊裝單元吊點位置圖6 吊裝單元吊點位置示意圖

3.3 吊繩布置

由于骨架吊裝單元地面組拼時水平放置,在起吊過程中單元角度會發生較大變化,在不同角度吊鉤與吊點間吊繩長度不同,因此,吊繩布置十分關鍵。

在每個吊點左右兩側設置一根鋼絲繩+一個滑車,左右兩根鋼絲繩之間在骨架內部通過卸扣互連,如圖7所示。單側的鋼絲繩通過滑車可自動調整上下繩的長度,左右滑車鋼絲繩互連,可以確保吊鉤兩側鋼絲繩長度始終保持等長,有利于保證骨架受力均勻。

由于采用兩臺大噸位(260 t, 200 t)汽車吊協同工作,且吊裝過程中吊裝單元角度一直在變化,因此確保吊裝過程中吊車和吊裝單元的穩定性是最大難題,本方案創新性地采用兩組滑車協調吊裝單元角度變化,左右吊繩互聯確保吊裝單元重心位置穩定,順利確保了吊裝過程的安全性。

圖7 吊裝單元吊繩布置示意圖

3.4 仿真與校核

3.4.1 力學分析

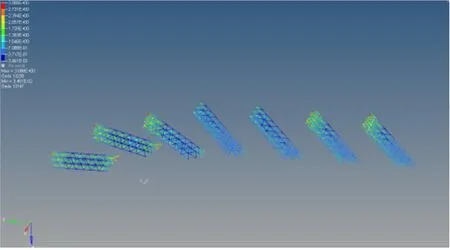

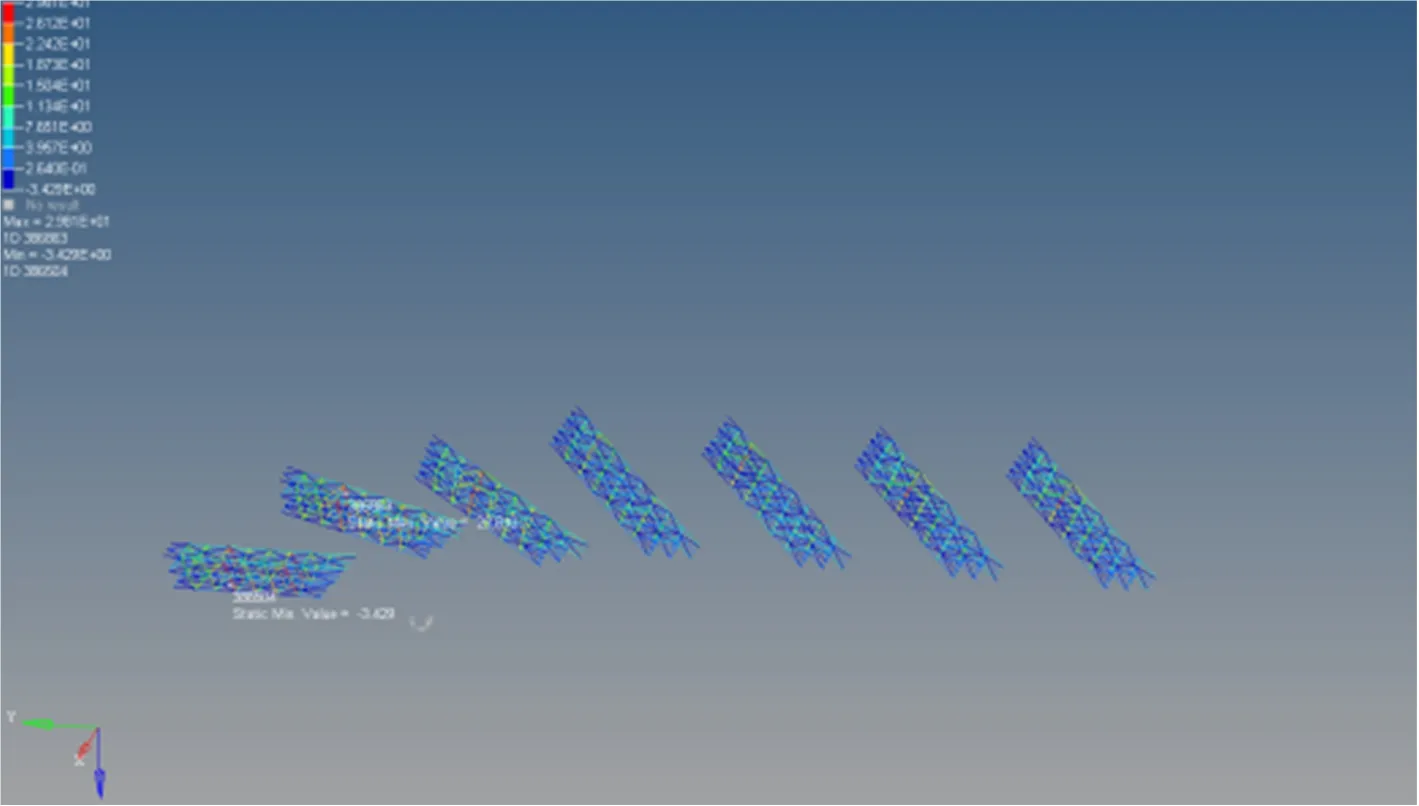

1) 后斜撐吊裝分析

后斜撐在最大吊裝角(就位狀態)下,吊繩位于節點3和4之間、節點7和8之間時,此時后吊點F1為3.6~11.2 t之間,前吊點F2為26.4~18.8 t之間。全吊裝過程最大變形3 mm,全吊裝過程最大應力29 MPa,如圖8所示。

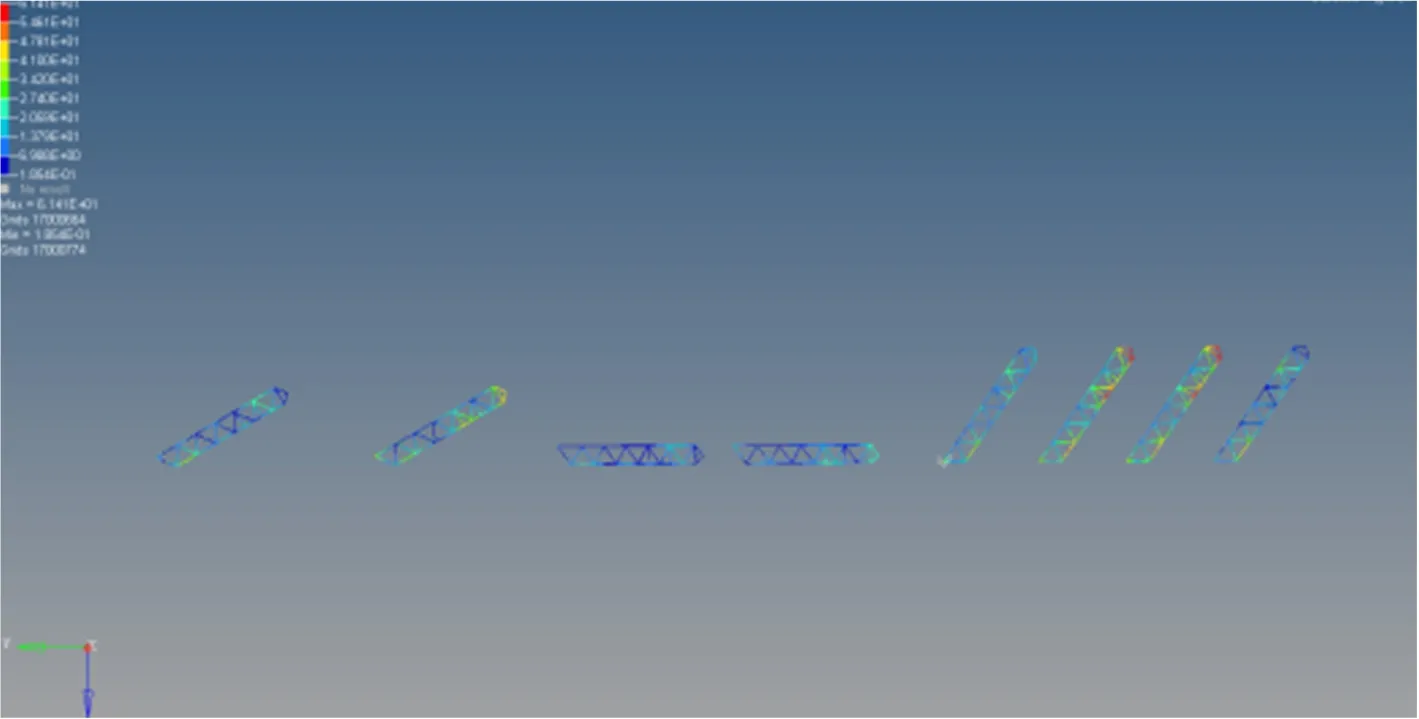

2) 前肢骨架吊裝過程力學分析

前肢骨架最大吊裝角(就位狀態)下,吊繩位于節點3和4之間、節點6和7之間時,此時后吊點F1為24.6~12 t之間,前吊點F2為11.4~24 t。全吊裝過程最大變形61 mm,全吊裝過程最大應力232 MPa,如圖9所示。

(a) 后斜撐姿態轉換過程吊點力變化圖

(b) 后斜撐吊裝過程變形圖

(c) 后斜撐吊裝過程應力圖圖8 后斜撐吊裝過程力學分析

(a) 前肢骨架姿態轉換過程吊點力變化圖

(b) 前肢骨架吊裝過程變形圖

(c) 前肢骨架吊裝過程應力圖圖9 前肢骨架吊裝過程力學分析

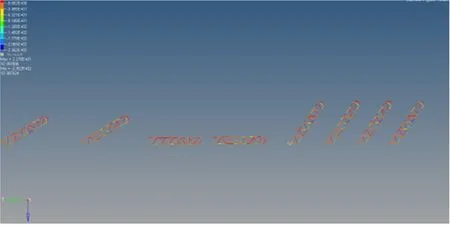

3) 中間狀態力學分析

前肢骨架和后斜撐骨架在就位過程中,會有臨時加固狀態及單個組合狀態,考慮到安裝過程的周期和現場施工環境條件,需對兩種中間狀態進行仿真分析,模型如圖10所示。

圖10 中間狀態分析模型示意圖

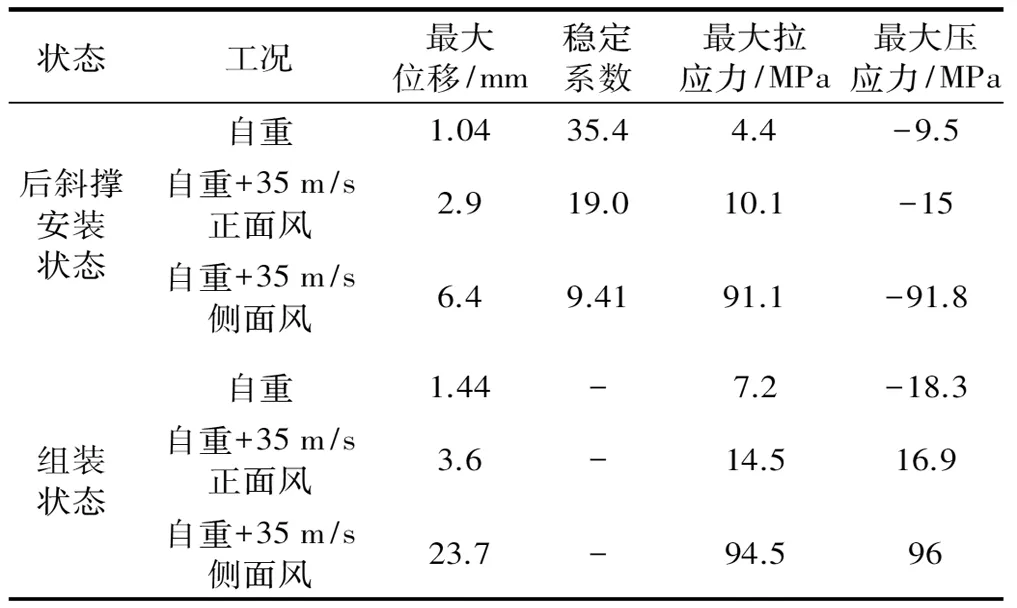

分析結果表明在35 m/s風速下,均滿足安全設計要求,分析結果如表1所示。

表1 骨架架設中間狀態仿真分析結果

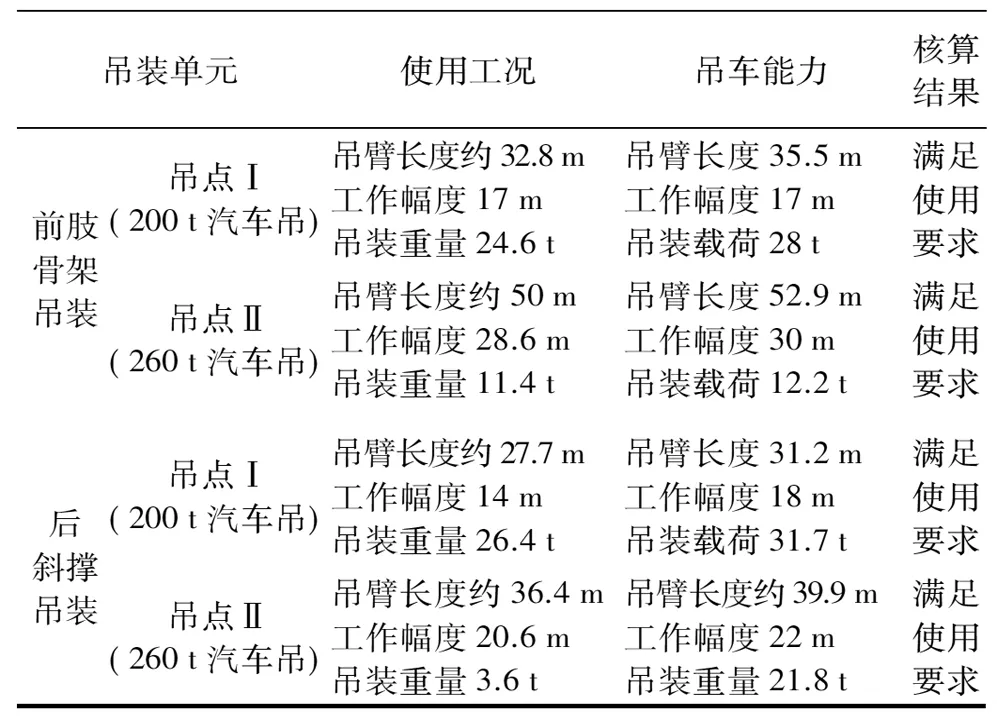

3.4.2 吊車能力核算

根據吊裝過程中兩個吊點受力變化情況計算數值,查閱徐州工程機械集團汽車吊各個噸位的吊裝能力曲線表,在前肢骨架與后斜撐吊裝過程中,上吊點選擇260 t汽車吊、下吊點選擇200 t汽車吊,吊車能力核算結果如表2所示,兩臺吊車協同工作滿足實際使用工況要求。

3.5 架設過程分配

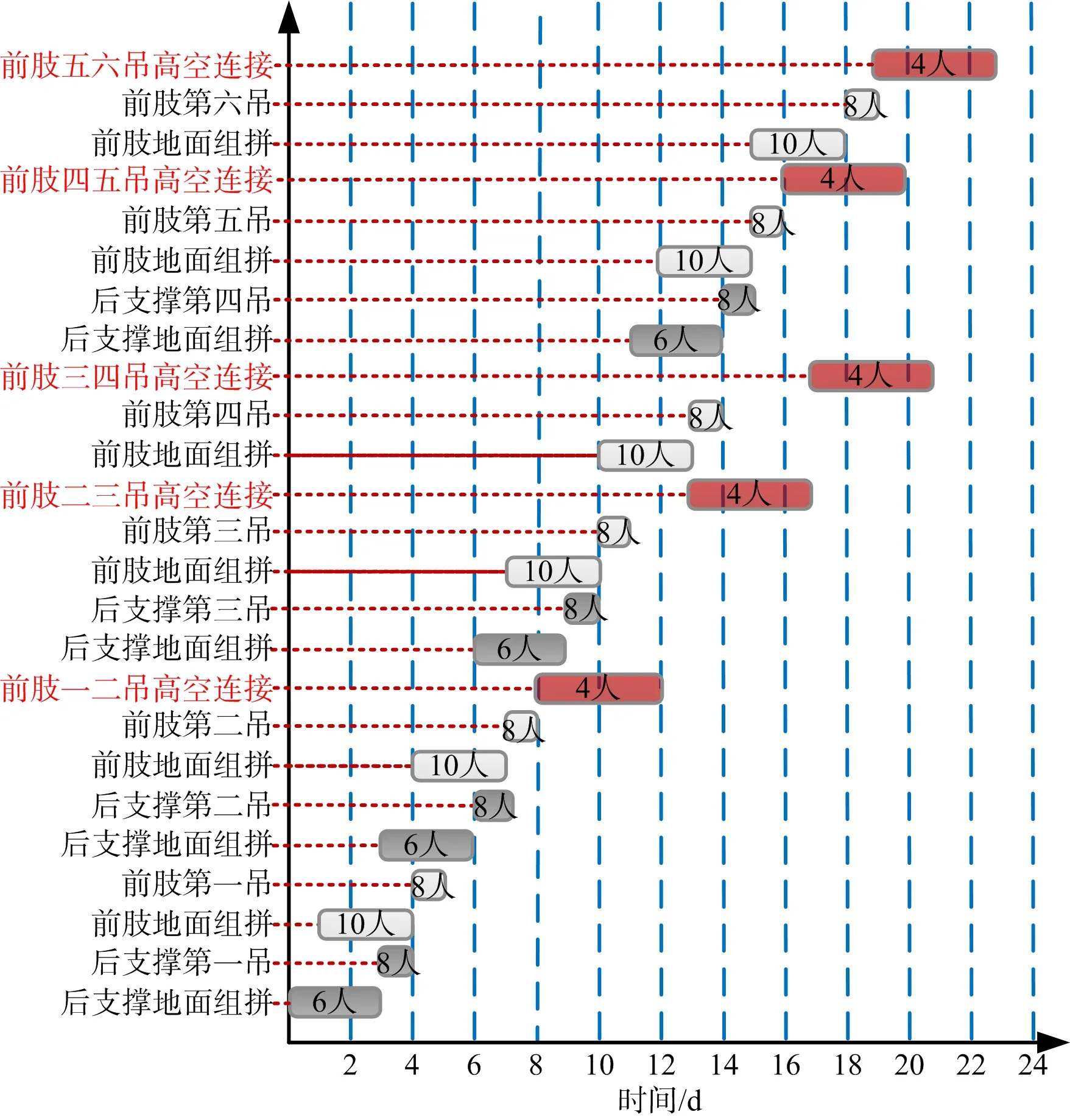

天線骨架的吊裝流程為先吊裝后斜撐、再吊裝前骨架,按照中間至兩側的順序向外開展,便于骨架合攏就位后采用纜繩加固。后斜撐的吊裝單元有4個,前肢骨架的吊裝單元有6個。架設工作還包括前肢骨架和后斜撐之間節點板連接,前肢骨架6個吊裝單元之間的空間桿件連接等工作。為了合理利用地面組拼、前后肢吊裝、空間桿件連接三個工序之間關系,將架設過程按作業順序和時間進行合理分配,縮短項目最長實施路徑,并對施工現場的工作人員和施工周期進行評估,確保項目順利完成。

表2 吊車能力核算表

按照架設流程分配甘特圖,架設過程中最多可以存在3組工序并行,現場操作工人24名(不含車輛操作人員,吊裝指揮人員),23 d可以完成骨架架設,如圖10所示。

圖10 架設過程分配圖

4 結束語

本文概述了固定站式大型相控陣雷達天線骨架結構體系特點及發展趨勢,詳細分析了鋼結構骨架外場架設要素和架設流程。針對某固定站式大型相控陣雷達鋼結構天線骨架外場架設的難點及關鍵點,采用了基于工廠預制、現場組裝、構件吊裝及高空散裝的綜合解決方案,根據鋼骨架外形尺寸大、重量重、吊裝工作幅度大的特點,采用雙機抬吊的吊裝方案,利用滑車平衡吊裝單元不同角度與吊繩長度匹配,大大提高了吊裝過程中姿態變化的平順性和安全性,并采用工裝、測量和調整組合手段保證了大型鋼骨架現場架設的精度,最終實現了23 d完成485 t,1 300 m2天線骨架外場架設,骨架前端面平面度4.8 mm(rms),與前期方案論證和仿真分析結果一致,滿足設計指標要求。

本文提出的大型相控陣雷達鋼結構骨架外場架設流程,在場地布局、吊裝單元劃分、吊點選擇、吊繩布置、吊車能力核算、吊裝全過程力學分析等方面進行了有益嘗試,同時對于鋼骨架現場架設過程中的精度調整和實現手段進行了詳細論述,相關流程、思路和方法可供固定式大型相控陣雷達外場架設借鑒。