焦爐煤氣凈化提取氫燃料電池用氫氣

殷文華,李克兵,趙明正,穆朝友,陳 敏,王宏達

(四川天一科技股份有限公司,四川 成都 610225)

1 焦爐煤氣現狀

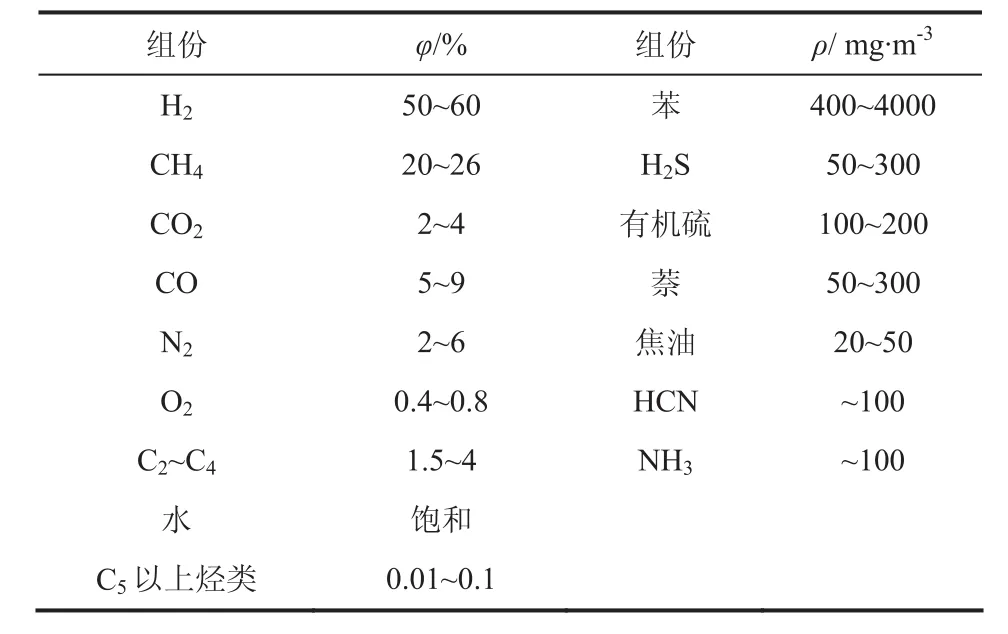

焦爐煤氣(COG),又稱焦爐氣,其產率和組成因煉焦用煤質量和焦化過程條件不同而有所差別,一般每噸干煤可生產焦爐煤氣300~400m3,其中 40%~45%用于保證焦化爐爐溫,其余外供。其主要成分為氫氣、氧氣、氮氣、甲烷、一氧化碳、二氧化碳、C2以上不飽和烴,還有部分未凈化的焦油、苯、萘、硫及其它雜質。焦爐煤氣常規組成范圍見表1。

表1 焦爐煤氣組成范圍

焦爐煤氣屬于中熱值氣,其熱值為17~19MJ/標方,適合用做高溫工業爐的燃料和城市煤氣。焦爐煤氣含氫氣量高可直接作化工原料用,也可提純氫氣作為合成氨或甲醇等基礎原料、煉鋼冷軋保護氣或直接作產品氫氣外銷,其它成分如甲烷可做有機合成原料,也可作CNG或LNG,具有極高的利用價值。

我國是焦炭產量最大的國家,2017年我國焦炭產量43142.6萬t,其中約三分之一產自鋼鐵聯合企業,全年副產焦爐煤氣約1000億m3。目前部分有效地利用,部分作燃料,還有約20%還處于放散狀態,如何高效、合理地利用是關系環保、資源綜合利用和節能減排的重大課題。隨著氫能和燃料電池的發展,開辟了焦爐煤氣新的利用方向。

2 氫燃料電池用氫氣要求

2.1 氫燃料電池

氫燃料電池是直接將化學能轉換為電能,不需要熱能和機械能的轉化,發電熱效率非常高,噪音小,污染少,裝置規模非常靈活。作為極具發展前途的新動力能源,氫燃料電池可廣泛應用于:大型電站發電;便攜移動電源;應急電源;家庭電源;汽車、火車、飛機、軍艦,等。

隨著困擾氫燃料電池發展的諸如安全性、氫燃料的運輸和貯存技術等問題逐步解決和不斷完善,燃料電池的應用已經得到快速發展。豐田公司Mirair汽車采用兩個儲氫罐總容積122.4L,額定壓力70MPa。可儲氫約5kg,加注時間約為5min,續航里程大約為502km[1]。近期法國,德國,冰島,挪威,瑞典,荷蘭和英國等國家都要引入氫燃料電池車,促進氫燃料電池公共汽車作為商業上可行的零排放公共交通工具的廣泛應用。氫燃料電池作為真正意義上“零排放”的清潔能源,在發達國家的應用正在快速發展。氫燃料電池汽車也是我國非常重要的一個發展方向,將和電池動力汽車并行發展。

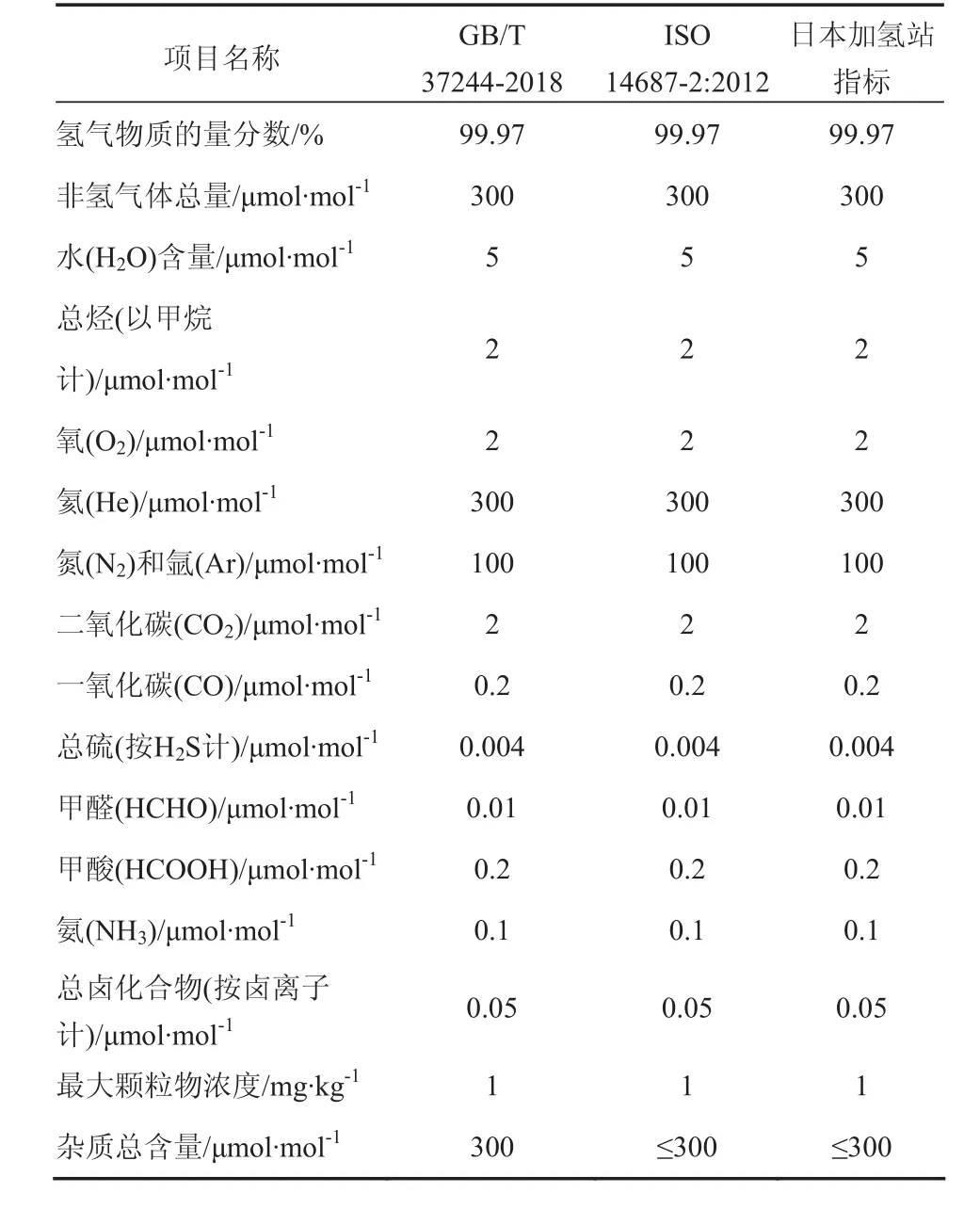

2.2 氫燃料電池用氫要求

氫燃料電池電極采用特制多孔性材料制成,它不僅要為氣體和電解質提供較大的接觸面,還要對電池的化學反應起催化作用,由于含C和S等化合物對電極有不可逆的毒化作用,因此對氫氣中的雜質要求很高。其中CO、CO2、CH4等含碳化合物對電池電極造成不可逆的碳蝕等永久性損壞。硫化物不僅能對電池陽極性能造成嚴重的影響,也可能對電池陰極性能造成明顯的破壞。微量的NH3進入膜,NH3將與H+反應生成NH4+,而NH4+能夠取代電解質膜的H+,從而對電池性能產生不可恢復的影響[2]。由于所有雜質組分都會對燃料電池產生一定的影響,因此氫燃料電池對氫氣質量的要求非常高,個別雜質組分更苛刻,對制氫技術提出了新的挑戰。氫燃料電池的氫氣技術指標符合表2。

表2 氫燃料電池氫氣標準

3 焦爐煤氣生產氫燃料電池用氫氣

焦爐煤氣通過凈化和變壓吸附技術,可以獲得純度高,價格低的氫氣(凈化和提氫運行費用0.3~0.5元/m3)。氫氣可直接作為商品出售,也可作為煤焦油、蒽油、1,4-丁二醇生產或粗苯精制等的加氫原料,還可生產雙氧水及煉鋼冷軋保護氣等。隨著凈化和變壓吸附技術的進步,焦爐煤氣提純氫氣的質量完全能滿足氫燃料電池的使用要求。

目前四川天一科技股份有限公司(簡稱“天科股份”)的焦爐煤氣凈化和提氫技術成熟可靠,氫氣物質的量分數可以達到99.99%以上,除氦氬以外的雜質組分可控制在1.0μmol/mol水平,滿足氫燃料電池的使用要求。

3.1 焦爐煤氣凈化和制氫關鍵

焦爐煤氣制氫的關鍵在于雜質的凈化和產品氫氣中微量雜質的控制,只有徹底地解決了這兩方面的難題,才能長周期穩定地生產出滿足氫燃料電池用的合格氫氣。

由于技術的認識和理解不同,不同技術供應商所開發的技術路線差異很大。通過技術研發和工業應用,已有完善的焦爐煤氣凈化和制氫技術體系,保證了焦爐煤氣制氫技術的安全性、可靠性、合理性和經濟性。

3.2 焦爐煤氣凈化技術

焦爐煤氣由于含有多種雜質組分,如粉塵、焦油、萘、苯、硫化物、氨及HCN等雜質組分,在利用或進入變壓吸附提純氫氣之前必須除去,以消除對后工序催化劑或吸附劑的影響。

焦爐煤氣在出焦爐后會進行粉塵、焦油、萘、硫化物、氨及萘等雜質的脫除及回收。在焦爐煤氣初冷過程中通過噴灑氨水和初冷器將出爐煤氣降溫至~25℃,其中直冷可脫除大部分雜質。據測定,在直冷過程中可有效除去煤氣中90%以上的焦油、80%左右的氨、60%的萘、80%的H2S等[3]。焦爐煤氣通過焦油、氨、萘、苯和硫化物脫除及回收等工序后,雜質可控制在較低水平,焦油能降到20~100mg/m3,萘能降到~500mg/m3,苯含量2g/m3以下,硫化物300~500mg/m3,氨~50mg/m3,然后外送利用。

焦爐煤氣的深度凈化方式較多,如柴油洗或深冷等。凈化工藝的選擇對焦爐煤氣凈化流程的集成十分重要,不同工藝凈化效果不同。如柴油洗工藝,能將部分焦油和萘洗除,焦油降到20~100mg/m3,萘降到 100~500mg/m3,苯含量在 2g/m3以上,同時引入大量的輕油飽和蒸汽,不利于進一步利用。再如深冷處理工藝,可以將焦油、萘降到5~10mg/m3的水平,但很容易發生萘結晶堵塞管道,同時每種雜質須用一套設備進行處理,投資很大。

焦爐煤氣凈化技術雖然非常多,但都存在部分微量雜質無法達標的問題,其根本原因是凈化技術不過關,工藝簡單,考慮不全面,穩定生產的周期短,雜質很快穿透。天科股份經過多年焦爐煤氣凈化技術和吸附劑研究,開發出完善的焦爐煤氣干法凈化技術,并建成上百套長周期穩定運行的工業裝置。

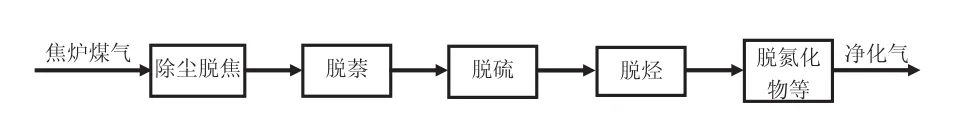

干法凈化流程簡介:焦爐煤氣首先經過除塵脫焦油,保護和提高脫萘劑及后工序吸附劑的效果,然后經脫硫單元脫除無機硫和部分有機硫,再通過脫烴和脫氮化物單元,脫除大分子高沸點的烴及氮化物。凈化焦爐煤氣能滿足壓縮機的原料氣要求,可送至其它化工單元直接利用,也可進入PSA技術提純氫氣,氫氣用于化工生產原料及氫燃料電池等。

天科股份開發的焦爐煤氣干法凈化工藝流程見圖1。

圖1 焦爐煤氣干法凈化工藝路線

全干法凈化工藝可有效地凈化脫除其中的粉塵、焦油、萘和硫及其它雜質組分,達到焦油、萘、苯、無機硫均≤1.0mg/m3的水平,有機硫、氨和HCN含量非常低。

全干法凈化技術的關鍵是要有效地控制各級的脫除效果,保證下一級吸附劑正常運行,否則前面的雜質未控制住,會逐級影響后面的脫除效果,最終導致凈化系統失效。

全干法凈化技術具有操作簡單,效果好,能耗低和投資低的優點。

3.3 焦爐煤氣制氫技術

經過多級凈化的焦爐煤氣無油壓縮后進入PSA提取氫氣,用于后續用氫生產。對于普通氫氣生產采用常規流程即可達到要求,保證產品氫氣純度和雜質即可。但氫燃料電池對氫氣純度和雜質有更高的要求,采用常規的工藝和吸附劑難以保證微量雜質指標的精度。

天科股份通過多年的工藝和吸附劑研究和實踐,開發的新工藝技術和高效專用吸附劑,既能保持產品氫氣的質量、收率和產量,又能達到微量雜質指標完全滿足氫燃料電池的要求,保證關鍵雜質指標如總烴≤2μmol/mol、CO≤0.2μmol/mol和總硫≤0.004μmol/mol及其它雜質組分的精度的有效控制。

3.3.1 常規焦爐煤氣制氫技術

焦爐煤氣通過除塵脫焦油、脫萘、脫硫和脫高烴等凈化步驟后,經無油壓縮進入變壓吸附得到半產品氫氣。半產品氫氣通脫氧和干燥后得到物質的量分數99.97%以上的氫氣產品,雜質組分滿足氫燃料電池要求產品氫氣。

常規焦爐煤氣制氫技術典型工藝路線見圖2。

圖2 常規焦爐煤氣制氫技術工藝路線

本技術的關鍵在于凈化和變壓吸附吸附劑的合理選擇和配置,嚴格控制變壓吸附單元出口雜質指標,變壓吸附和脫氧單元需要控制部分微量雜質指標,特別是有機硫精度。常規焦爐煤氣制氫技術的操作控制難度較大,產品質量易波動,難以保證裝置長周期穩定運行。

本技術的優勢在于工藝流程簡單,投資低,占地小,適合氫氣規模較小的需求。但為保證凈化精度,CO、烷和總硫及其它微量雜質控制,氫氣收率相對較低,氫氣運行費用較高。

3.3.2 焦爐煤氣耐硫變換制氫技術

由于焦爐煤氣中含有較高的有機硫,難以脫除,還需要PSA和脫氧單元來控制有機硫的精度。為降低硫等雜質的控制難度,提高氫氣產量和收率,焦爐煤氣經耐硫變換,把有機硫轉化成H2S,容易脫除能保障氫氣中總硫精度;同時把CO轉變成H2和CO2組分,原料中CO含量大幅降低,產品氫氣中CO指標更容易控制。

焦爐煤氣經過脫焦油和脫萘,壓縮至一定壓力后經耐硫變換,把有機硫轉化成H2S,把CO變換成H2和CO2。變換氣進入脫硫裝置脫除H2S并回收得到單質硫,脫硫氣進入PSA脫碳段脫除CO2和部分CH4等組分,脫碳氣再進入PSA提氫段得到半產品氫氣;半產品氫氣經過脫氧和干燥,得到純度和雜質組分都滿足氫燃料電池要求的產品氫氣。

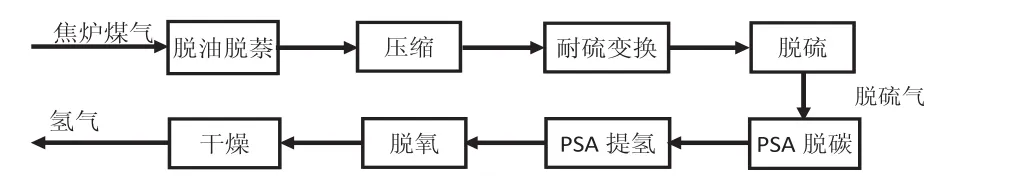

焦爐煤氣耐硫變換制氫工藝路線見圖3。

圖3 焦爐煤氣耐硫變換制氫工藝路線

本工藝技術關鍵在于變換脫硫和兩段PSA技術的綜合應用及吸附劑的合理配置,確保CO、CO2和甲烷等的高效脫除,及CO指標精度和有機硫等微量雜質的有效控制。

本工藝路線優勢在于工藝技術完善合理,耐硫變換后硫易脫除,總硫精度易控制,消除了有機硫對脫氧催化劑的影響。合理的工藝不需要犧牲氫氣收率來保證微量雜質精度,提高了氫氣產量和收率,氫氣規模大時更具有競爭力。雖然變換脫硫導致投資增加,占地大,但氫氣生產成本因產量和收率增加而降低。

4 結束語

焦爐煤氣通過凈化和變壓吸附技術及專用吸附劑生產低成本的高純氫,能夠滿足氫燃料電池的使用要求。隨著氫燃料電池和氫能源綜合利用的快速發展,成熟的提氫技術和高性能的吸附劑逐漸投入應用,低成本的氫氣助力氫能源氫燃料電池的快速發展。