天然氣凈化廠尾氣達標排放對策

熊建嘉 胡 勇 常宏崗 李金金 周代兵

1.國家能源高含硫氣藏開采研發中心 2.中國石油西南油氣田公司3.中國石油西南油氣田公司天然氣研究院

1 研究背景

天然氣作為一種礦產資源,在漫長的地質成藏過程中,往往伴有以H2S為主的硫化物產生。因此,天然氣凈化廠脫硫、硫磺回收和尾氣處理的技術進步,始終伴隨我國天然氣工業的發展[1-2]。2017年中國十大氣田中(表1),中石化普光氣田、中石化元壩氣田、中石油龍王廟氣田等3個氣田分別為特高含硫、高含硫和中含硫氣田。在日益嚴格的環保政策要求下,實現對H2S的深度脫除[3-6],生產重要的工農業產品硫磺,減少天然氣凈化廠尾氣SO2的排放量,對保護環境、實現綠色發展具有重要意義。

2 天然氣凈化廠硫化合物排放要求

2.1 歐美發達國家的SO2排放標準

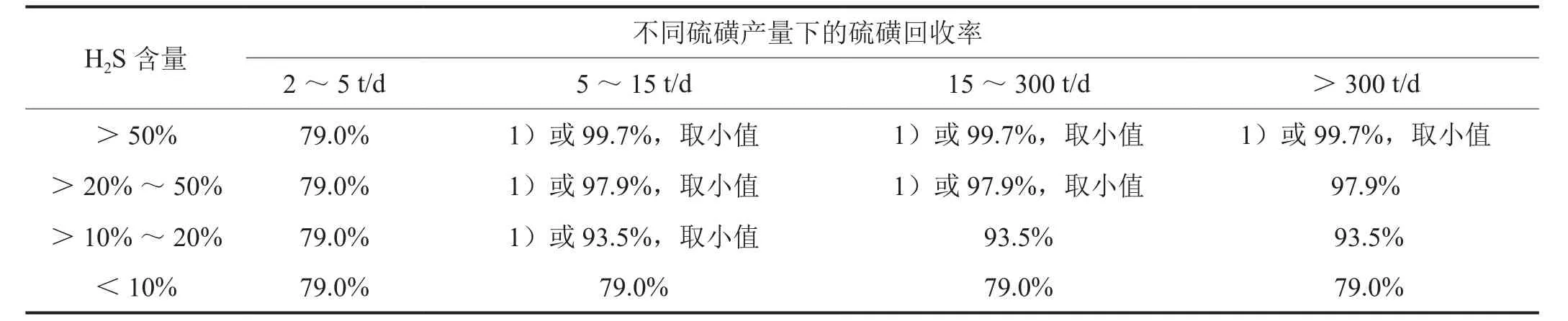

歐美國家一般根據硫磺回收裝置的硫磺生產量,有的也結合酸氣中H2S的含量將天然氣凈化廠硫磺回收率作為控制SO2排放的關鍵指標,加拿大阿爾伯塔省硫磺回收率要求如表2所示[7],主要控制尾氣SO2排放總量,結合凈化廠硫磺生產量和硫磺回收率可以得到尾氣SO2排放速率,一般不考慮尾氣SO2的濃度。如:加拿大阿爾伯塔省,對日產氣量在2 000 t以上硫磺的裝置要求其裝置設計值應大于99.8%,季度運行指標應大于99.5%,SO2排放速率為833 kg/h。美國環保局2016年頒布的法令,則是根據酸氣中H2S的含量和硫磺生產量對硫磺回收率有不同的要求,不同條件下對應的硫磺回收率如表3所示[8]。

表3 美國對新建天然氣凈化裝置硫磺回收率要求表

表2 加拿大阿爾伯塔省天然氣凈化裝置硫磺回收率要求表

2.2 國內SO2排放標準

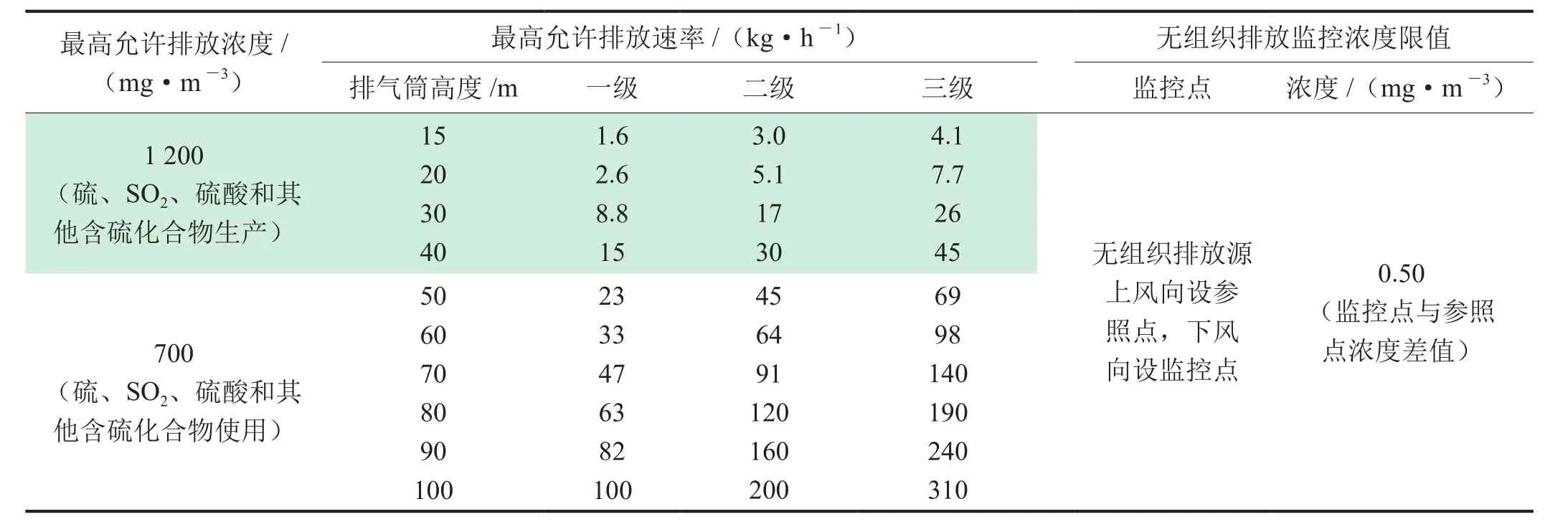

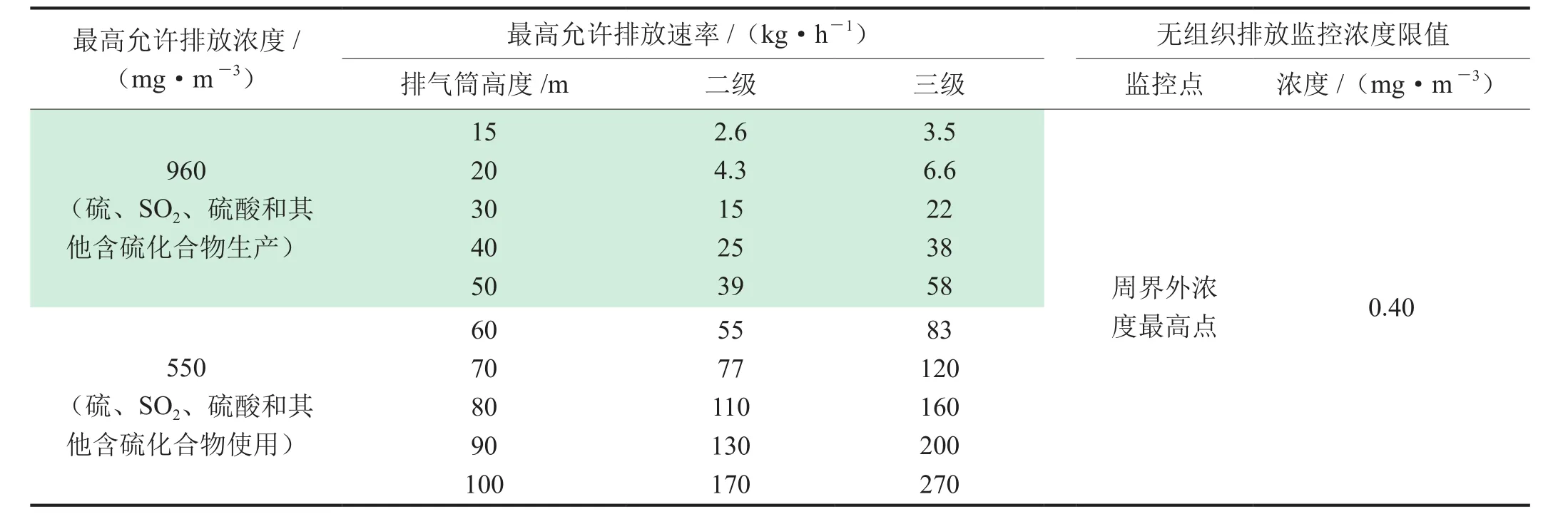

我國強制性國家標準GB 16297—1996《大氣污染物綜合排放標準》對現有和新建天然氣凈化生產裝置SO2的排放濃度、排放速率以及無組織排放進行了規定和要求,指標分別如表4、5所示[9]。總的說來,排放濃度指標較難達到,尤其是低產量硫磺回收裝置,排放速率指標相對容易達到。與天然氣強相關的石油煉制行業發布了專門針對煉化企業的強制性國家標準GB 31570—2015《石油煉制工業污染物排放標準》,代替《大氣污染物綜合排放標準》,新標準要求明顯高于原標準,規定的SO2排放濃度限值從原標準的960 mg/(m3·d)降為400 mg/(m3·d),敏感地區的特別排放限值為100 mg/(m3·d),取消了排放速率指標。天然氣凈化廠受原料氣量、原料氣H2S含量、地理位置等影響,往往硫磺回收裝置規模較小、硫磺產量低,通過加大投入和技術進步,凈化廠尾氣SO2排放速率都能夠滿足強制性國家標準,但SO2排放濃度有時不能滿足標準規定限值。2015年我國的SO2排放量為1 859.1×104t(全國環境統計公報),天然氣凈化廠硫磺回收尾氣SO2排放濃度雖較高,但排放總量低[10],單廠年排放量以幾噸到幾百噸為主,合計約為0.776 7×104t /a,約為全國大氣污染物總排量的0.04%。結合加快天然氣工業發展需求和天然氣凈化廠的特殊性,國家環境保護總局(環函[1999]48號)規定天然氣凈化廠尾氣SO2排放暫按GB 16297—1996標準中的最高允許排放速率指標進行控制,并盡可能考慮SO2的綜合回收利用。國家環保總局于2002年下達了“天然氣凈化廠大氣污染物排放標準”國家標準制訂計劃,但因為種種原因,該標準一直沒有出臺。

鑒于天然氣工業發展對國家能源發展戰略的重要意義,同時為了控制大氣污染,環保部2013年啟動了《陸上石油天然氣開采工業污染物排放標準》國家標準的制訂工作,中國石油西南油氣田公司(以下簡稱西南油氣田)作為生產企業代表參與標準制訂,經過多輪研討和征求意見,暫定取消尾氣SO2排放速率指標,只保留濃度指標,對于硫磺產量大于200 t/d的天然氣凈化廠,尾氣SO2濃度要求低于400 mg/m3;硫磺產量小于200 t/d的天然氣凈化廠,SO2排放濃度低于800 mg/m3,按照800 mg/m3計算,要求的硫磺回收率超過99.8%,目前標準正在加緊制訂中。對比國內外尾氣排放要求可以看出,我國對天然氣凈化廠硫磺回收率的指標要求明顯要高于歐美國家。

表4 國內現有污染源大氣污染物(SO2)排放限值表

表5 國內新污染源大氣污染物(SO2)排放限值表

2.3 國內H2S排放標準

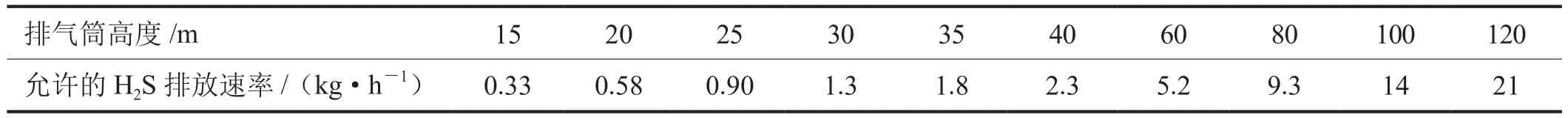

對潛硫量低于10 t/d的天然氣試采裝置,為加快生產節奏,也有采用將尾氣中H2S直接脫除到滿足國家標準后直接排放的情況,我國有以下兩個國家標準分別對尾氣H2S的排放速率和濃度進行了規定:GB 14554—1993 《惡臭污染排放標準》規定的H2S不同排氣筒高度允許的排放量如表6所示[11];GBZ 2.1—2007《工作場所有害因素職業接觸限值 第1部分 化學有害因素》規定了H2S最高容許濃度為10 mg/m3。天然氣試采裝置尾氣H2S排放必須同時滿足以上兩個標準。

表6 國內惡臭污染物排放標準中不同排氣筒高度允許的H2S排放量要求

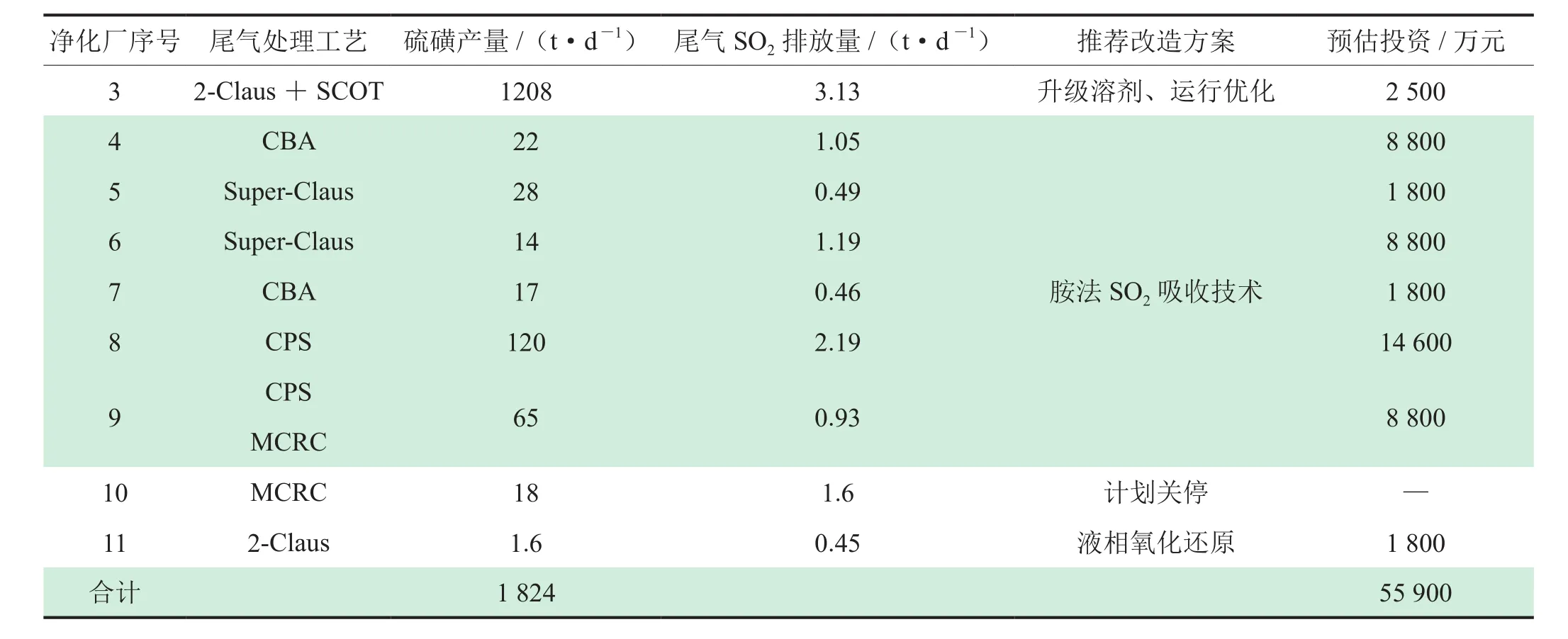

表7 西南油氣田天然氣凈化廠硫回收工藝及尾氣SO2排放表

3 西南油氣田天然氣凈化廠運行現狀

西南油氣田硫磺回收裝置按處理規模不同采用加氫還原類工藝(SCOT)、延伸克勞斯類工藝(CPS、MCRC、CBA、SuperClaus、EuroClaus)和兩級克勞斯工藝(2-Claus),尾氣煙囪都超過80 m。目前,西南油氣田公司在運行的11個天然氣凈化廠只有2個硫磺產量大于200 t/d,由于各廠采用的硫磺回收工藝不同,尾氣SO2排放呈現較大差異,具體數據如表7所示。由表7可以看出,3個具有SCOT尾氣處理工藝的天然氣凈化廠尾氣SO2濃度低于960 mg/m3,其中2個低于400 mg/m3,另外8個其他尾氣處理工藝的天然氣凈化廠尾氣SO2濃度偏高,不能滿足國標要求的尾氣SO2濃度指標要求,11個天然氣凈化廠尾氣SO2排放速率均在 100 kg/h 以內,都滿足國家環境保護總局(環函[1999]48號)對尾氣SO2排放速率的要求。

4 尾氣達標技術分析

根據現有天然氣凈化廠尾氣處理技術的特點,將相關技術分為兩類:①H2S類尾氣處理技術,即:將尾氣中的其他硫化物通過加氫或其他工藝轉化為H2S,對H2S進行處理,包括還原吸收類技術和絡合鐵液相氧化還原技術;②SO2類尾氣處理技術,將尾氣中的硫化物通過灼燒或催化反應轉化為SO2,對SO2進行處理,包括有機胺法SO2吸收技術、循環流化床干法脫硫技術和固體SO2吸附技術。

4.1 尾氣處理技術

4.1.1 還原吸收類技術

還原吸收法主要工藝流程是對常規克勞斯裝置尾氣進行加氫處理[12],將尾氣中各種形態的含硫化合物轉化為H2S;經冷卻后用醇胺溶劑進行H2S選擇性脫除,再將提濃的H2S返回克勞斯裝置中轉變為清潔可用的硫磺產品。主要反應如下:

該類工藝流程雖繁瑣,但技術成熟,運行穩定性好,能從根本上實現尾氣達標排放,已在國內外大型天然氣凈化廠和煉化行業中廣泛應用,在大規模裝置中表現出較好的經濟性,對于小規模裝置其投資經濟性較差,此外,其日常運行費用和操作成本較高。

4.1.2 絡合鐵液相氧化還原技術

絡合鐵液相氧化還原工藝的主要流程是通過絡合鐵溶液中的三價鐵離子,將尾氣中的H2S氧化為元素硫,同時自身還原為二價鐵離子,隨后通入空氣又將其氧化為三價鐵而使溶液得到再生。此類工藝處理之后的尾氣中H2S濃度可以滿足小于10 mg/m3,無需焚燒直接排放,能夠滿足相當嚴格的環保要求[13]。主要反應如下:

該工藝技術是獨立于克勞斯工藝之外的硫磺回收技術,流程簡單、回收率高、投資較低,可直接處理天然氣或脫硫再生的酸氣。但硫磺質量較克勞斯法差,硫磺濾餅含水率超過30%,處理較困難,溶劑循環量大,能耗較高,存在堵塞的風險。

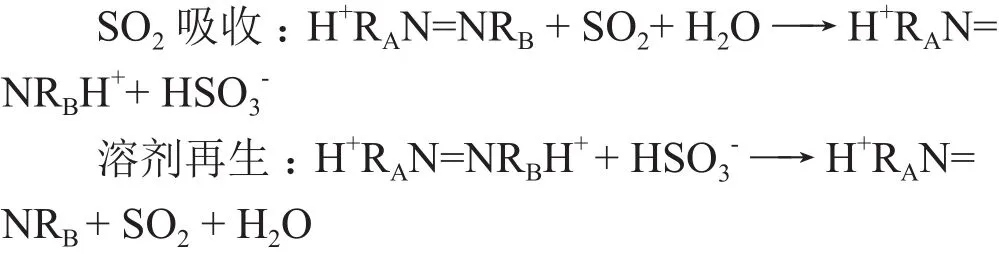

4.1.3 有機胺法SO2吸收技術

有機胺法主要工藝流程是通過焚燒常規Claus硫磺回收裝置尾氣,將尾氣中各種形態硫化物氧化成SO2,經冷卻后用具有高度選擇吸收SO2的有機胺溶劑進行吸收[14],有機胺高溫再生循環使用,再生的SO2氣體返回Claus裝置。主要反應如下:

該類工藝流程比還原吸收法簡單,且設備尺寸較小,工藝性能良好,易于操作,可將SO2脫除降至100×10-6(體積分數)以下。但工藝流程介質腐蝕性較強,對相關設備材質要求較高,裝置運行中溶液會降解產生熱穩定鹽,不利于平穩運行,需設置在線凈化系統進行脫除,同時有部分強酸(主要為H2SO4)酸水產生,需進行中和處理。

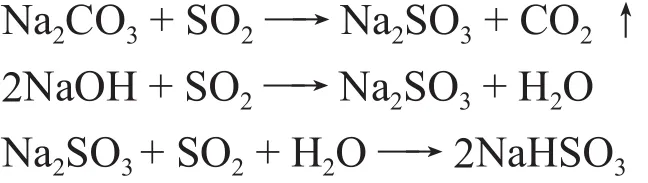

4.1.4 堿法SO2脫除技術

堿法SO2脫除工藝主要用于煙氣脫硫,就是應用化學或者物理的方法將煙氣中的SO2予以脫除,它是利用各種堿性的吸收劑或吸附劑捕集煙氣中的SO2,將之轉化為較為穩定且易機械分離的含硫化合物,從而達到脫硫的目的。主要反應如下:

堿法SO2脫除技術是全球目前已大規模商業化應用的脫硫方法,該方法主要用于電廠、煤化工大型燃煤鍋爐煙氣處理。雖然堿洗工藝能夠實現SO2幾乎零排放,但是同時會產生廢堿液或石膏等副產物,帶來二次產物的處理問題。目前為止天然氣處理廠中罕有應用。

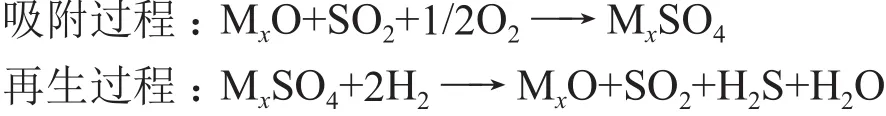

4.1.5 固體SO2吸附技術

固體SO2吸附技術是在吸附劑作用下,使SO2轉化為硫酸鹽,固定在吸附劑上,而后在還原劑的作用下再生,恢復活性,再生出來的SO2返回至硫磺回收裝置酸氣燃燒爐[15]。主要反應如下:

該技術無液相參與,流程比還原吸收類工藝簡單,占地面積小,吸附劑重復利用,但天然氣凈化廠需建設配套的制氫裝置以用于吸附劑的還原再生,裝置投資和操作成本低。目前該技術正在開展現場試驗。

4.2 技術經濟性分析

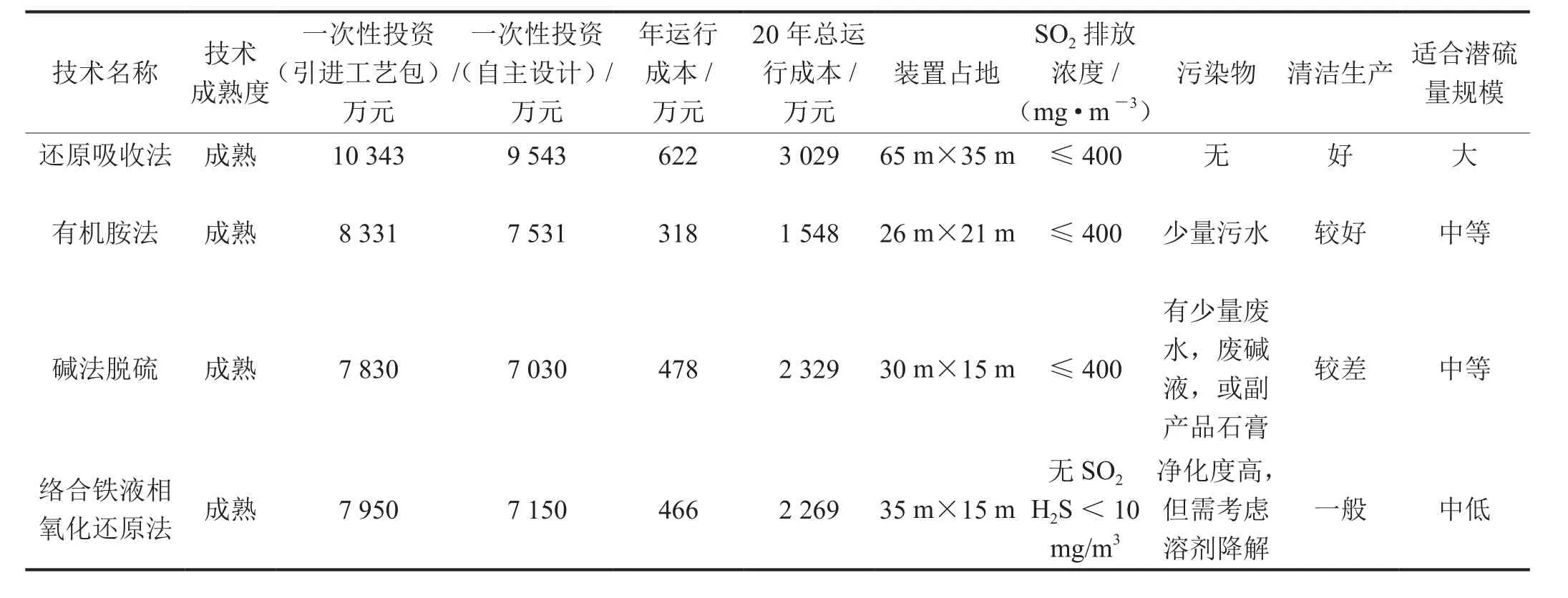

為方便敘述,以表7中西南油氣田天然氣凈化廠序號6為例進行技術經濟分析。該天然氣凈化廠有2套天然氣脫硫裝置,單套處理天然氣300×104m3/d(20℃,101.325 kPa),配套建設2列硫磺回收裝置,處理規模為26 t/d,采用超級克勞斯硫磺回收工藝,設計硫磺回收率為99.2%,目前尾氣SO2濃度為6000 mg/m3。擬建設尾氣處理系統1套,處理來自2套硫磺回收裝置的尾氣,實現尾氣SO2濃度小于400 mg/m3的目標,SO2排放速率不再作為控制指標。尾氣處理工藝技術經濟性對比如表8所示。

在技術指標方面,上述尾氣處理工藝均具備滿足SO2排放濃度小于400 mg/m3的技術水平,其中還原吸收法技術成熟,運行穩定,是國內外常用的主流尾氣處理工藝。

在經濟指標方面,無論是新建裝置或工藝改造,對于尾氣達標升級的投資均超過7 000萬元,其中成熟穩定的還原吸收法投資和運行費用都最大。

在產生新污染物方面,不同工藝根據各自特點,有不同程度的污染物產生,其中利用還原吸收法進行尾氣SO2處理產生的新污染物最少,堿法脫硫將產生副產物和廢物。

針對天然氣凈化廠尾氣達標排放,不同尾氣處理工藝都有其獨特的優缺點,但從綠色環保的角度出發,在選擇尾氣達標工藝時,應保證總硫回收率高、尾氣中SO2濃度低,同時實現環境友好、清潔生產,嚴控二次污染,三廢較少且易于處理。

表8 尾氣處理工藝技術經濟性對比表

表9 尾氣治理技術推薦方案表

5 西南油氣田天然氣凈化廠尾氣治理技術推薦

根據西南油氣田所屬天然氣凈化廠的運行現狀分析[16-17],參考正在制訂的國家標準,要求對于硫磺產量大于200 t/d的天然氣凈化廠,尾氣SO2濃度要求低于400 mg/m3;對于硫磺產量小于200 t/d的天然氣凈化廠,尾氣SO2排放濃度低于800 mg/m3。西南油氣田11個凈化廠中9個需要進行改造,從符合清潔生產、安全環保和投資節約原則出發,同時考慮到技術先進性及生產運行成本,通過方案比選后認為,較大硫磺回收規模(大于等于 200 t/d)的天然氣凈化廠,建議選用還原吸收類工藝;中等硫磺回收規模(介于5~200 t/d),可以選用有機胺法、SO2吸收工藝或者堿法脫硫工藝,但堿法工藝清潔生產程度較差,建議暫不考慮;原料氣中低潛硫量(小于10 t/d)的天然氣處理裝置,建議采用液相氧化還原工藝[18-20]。針對各個凈化廠的實際情況,推薦了如下的減排升級技術,具體情況如表9所示。序號3天然氣凈化廠建議保留還原吸收(SCOT)尾氣處理工藝,進行溶劑升級改造,并優化流程和操作參數;對于序號4、5、6、7、8及9號天然氣凈化廠均采用延伸克勞斯工藝,屬于中等硫磺回收規模,尾氣SO2排放濃度值相對較大,推薦采用有機胺法SO2吸收技術;序號10天然氣凈化廠資源逐漸枯竭建議關停;序號11天然氣凈化廠推薦升級為液相氧化還原技術,以達到新國家標準的要求。以上改造完成后,西南油氣田所有的硫磺回收裝置尾氣SO2排放均能滿足國家標準規定的尾氣SO2排放要求,且達到國際先進水平。

6 結束語

文章介紹了加拿大和美國天然氣凈化廠SO2排放標準,其標準制訂的依據是根據硫磺回收裝置的硫磺生產量和酸氣中H2S的含量來確定天然氣凈化廠硫磺回收率指標。研究了我國天然氣凈化廠SO2排放執行標準以及標準的制訂現狀,通過對比分析,我國對天然氣凈化廠硫磺回收率的指標要求明顯要高于歐美國家排放標準。分析了西南油氣田天然氣凈化廠運行現狀。針對西南油氣田各天然氣凈化廠特點,針對性地提出了升級溶劑并運行參數優化、有機胺法SO2吸收技術改造、絡合鐵液相氧化還原技術改造和關停的4種改造方案,改造投資預計為5.59億元。改造完成后,西南油氣田所有凈化廠均能滿足國家標準規定的尾氣SO2排放要求,且達到國際先進水平。