淺析低溫閥門泄壓方向

賈 洋,史 強 ,賈 冉

(1.中海油石化工程有限公司,山東 濟南 250101;2.兗州煤業股份有限公司,山東 鄒城 273500)

近幾年,隨著化工項目的發展,越來越多的工藝過程在低溫下進行。如石油化工、煤化工、LNG、制冷和低溫工程等行業。這些裝置上輸送的低溫介質通常是液化石油氣、液化天然氣、液化烴等易燃易爆介質。而且這些介質在溫度升高時,體積迅速膨脹或者氣化,易造成泄露和爆炸。故低溫工況對于閥門的要求非常高。

低溫閥門通常是按照輸送介質的最低設計溫度來定義的,不同標準對低溫閥門的適用溫度不同。崔麗等總結了不同標準中低溫閥門的適用溫度[1]。使用者可根據介質溫度選擇合適的標準。一般來說,介質溫度低于-29℃時,需要考慮采用相關的低溫閥門標準。

對于低溫閥門的材料選擇、結構設計、試驗及安裝目前已有多篇報道[2-4]。而對于低溫閥門泄壓孔方向的標識,僅有概括性論述,鮮有從工藝系統專業角度進行的分析。筆者根據實際工程經驗,淺析典型系統中低溫閥門的泄壓方向。

1 泄壓孔簡介

低溫工況中使用的閥門結構與廠家設計有關,有些存在泄壓孔。通常來說,有兩個密封閥座的閥門,中間形成密閉閥腔結構。常見的有低溫球閥、低溫閘閥等。閥門關閉時閥腔內將充滿低溫介質。隨著介質的不斷升溫,閥腔內壓力也不斷上升,從而造成一定風險。根據GBT2495《低溫閥門技術條件》,對進出口側均能密封的低溫閥門應采取防止閥體中腔異常升壓的措施,可設置降壓孔、降壓通道或采取其他泄壓方式。可見閥門泄壓措施是非常必要也是國家標準要求的,但具體泄壓方式則由制造廠確定。例如球閥的泄壓孔,對于浮動球閥,通常通過開在球體上的泄壓孔泄壓。而對于固定球閥,則通常通過閥座泄壓[5]。

2 泄壓孔方向

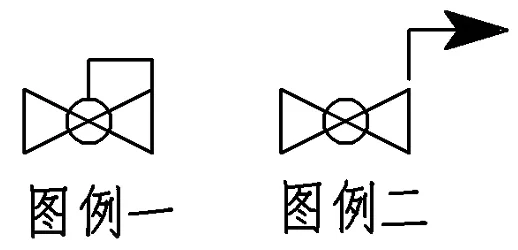

對于設置泄壓孔的低溫閥門,閥體上都會標識箭頭。箭頭方向并非介質的流向,而是泄壓孔的開孔方向,即閥門關閉時由于溫升導致密封腔內介質泄放的方向。由此理解,該方向必須是閥門關閉時相對安全的一側,與上下游、高低壓側并無直接關系。通常而言,閥門關閉時的高壓側是閥門關閉時相對安全的一側。在工程設計階段,設計人應該判斷低溫閥門關閉時的安全側,并將泄壓方向標注在管道及儀表流程圖中,以指導下一步的施工安裝。標注方式會在項目首頁圖中進行統一規定,常見的帶泄壓孔球閥圖例示意如下。

圖1 帶泄壓孔球閥圖例

下文將介紹幾種典型的帶泄壓孔低溫閥門泄壓方向,以供參考。

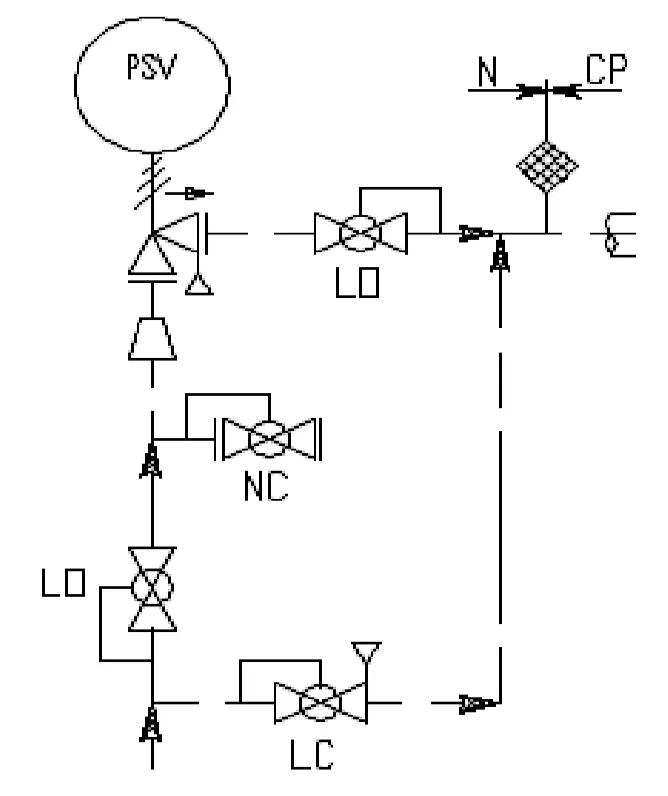

2.1 安全閥系統

典型的安全閥系統設進出口手閥、旁路閥及導淋閥,如圖二所示。閥門關閉時由于溫升導致密封腔內介質泄放方向的考慮如下:

(1)進出口手閥。當校驗等情況需要拆除、維護安全閥時,需關閉安全閥入口及出口閥門以進行隔離。此時工藝介質側為相對安全一側。故安全閥入口手閥泄壓方向為工藝介質側,安全閥出口手閥泄壓方向為排放氣總管側。

(2)旁路手閥。 旁路手閥在裝置正常運行時即為關閉狀態,上游側為工藝介質側,下游側為排放氣總管側。如僅考慮正常運行工況,此閥泄向上游或下游皆可。考慮裝置停車檢修工況時,應視具體安全閥設置位置進行分析。如圖2所示,當安全閥入口設置手閥且泄壓方向為上游時,旁路閥可與入口手閥保持一致也泄向上游工藝側。

圖2 典型安全閥系統

(3)導淋閥。所有對空的導淋閥泄壓方向均應為工藝側。

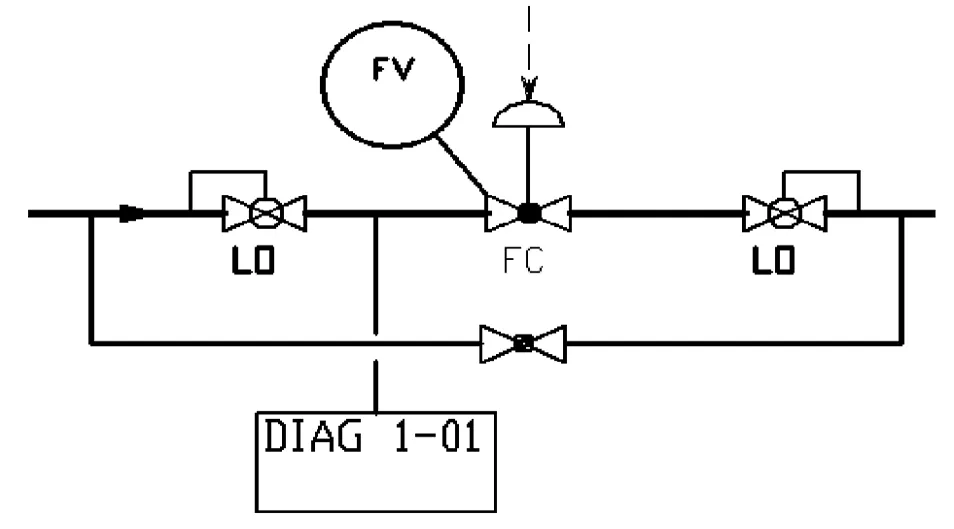

2.2 調節閥系統

圖3 典型調節閥系統

調節閥系統通常設進出口切斷閥及旁路具調節功能的手閥,如圖3所示。調節閥故障時需對調節閥進行隔離維護,故前后切斷閥的泄壓方向均應背向調節閥,以保證安全。由于旁路通常為截止閥,沒有密閉閥腔結構,故無須標泄壓方向。

2.3 泵系統

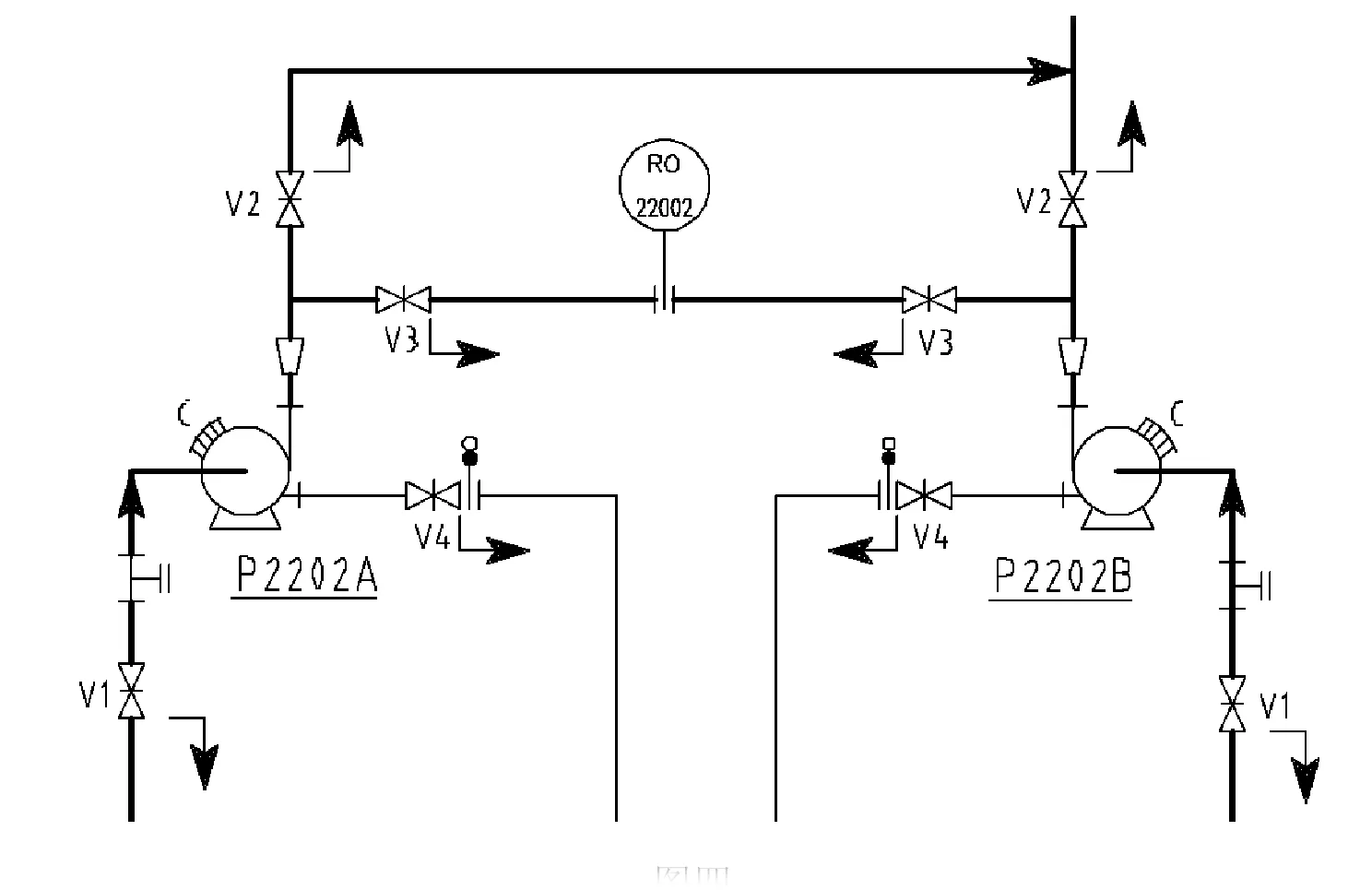

典型離心泵系統閥門設置如圖4所示。主要分析泵進、出口手閥(V1、V2)、泵冷備線手閥(V3)和泵體導淋管線手閥(V4)。此處泄壓方向的分析需基于具體項目上系統的設置情況。

(1)泵進、出口手閥(V1、V2)。泵的進、出口手閥通常在泵隔離檢修時關閉,故安全泄壓方向為入口閥上游、出口閥下游,均是閥門關閉時的高壓側。

(2)泵冷備線手閥(V3)。低溫泵通常設置冷備管線,以便能隨時開啟。圖示即為冷備線的一種設置方式。該冷備線手閥正常運行時是開啟的,在泵隔離檢修時需要關閉。故泄壓方向也應為閥門關閉時的高壓側。

(3)泵體導淋管線手閥(V4)。圖四泵系統中泵體導淋排放到地下液體收集罐。該手閥正常工況時即為關閉狀態。此時泄壓向任何一側均是安全的。泵隔離檢修時,在泵體排凈之后此閥也需要關閉。該工況下密封腔泄壓向液體收集系統則更為安全。故在本系統中,該閥的泄壓方向為液體收集系統,嚴格意義上并非閥門關閉時的高壓側。

3 總結

本文從工藝系統專業角度解析了常見系統中的低溫閥門泄壓方向,以供參考。泄壓方向的本質為安全方向,無法一概而論,每個工程項目每個系統都可能有自己的特點,應綜合項目實際情況進行分析。浮動球閥和固定球閥泄壓方向還需要考慮閥門本身結構,看閥門廠家的要求。如因泄壓孔方向對裝置檢修維護提出要求,應在設計文件中提出,以降低運維風險。

圖4 典型離心泵系統

[1] 崔 麗,黃云浩,田德永.低溫閥門的設計與安裝[J].氮肥技術,2017,38(2):14-16.

[2] 劉先禹,霍金海.低溫閥門特點的探討[J].廣州化工,2009,37(5):197-199.

[3] 陶國慶,等.LNG工程用超低溫閥門的設計研究[J].流體機械,2015,43(10):197-199.

[4] 蘇 祥,李 強,郭 金.石油化工裝置中低溫閥門的選型分析[J].科技經濟導刊,2015(13):111-112.

[5] 張華偉.LNG接收站閥門工藝設計研究[J].山東化工,2015,44(17):115-118.