三元采出井加藥裝置節能降耗技術應用

許大明(大慶油田有限責任公司第三采油廠)

點滴加藥裝置通過電子智能控制技術實現井下防垢藥劑定時、定量投加,每日加藥量可控[1],能在井下形成穩定的目標濃度。目前采油三廠在用三元采出井防垢加藥裝置112 套,且隨著三元驅井數逐年增多,配套加藥裝置數量也逐年呈上升趨勢。這些加藥箱年耗電量較大,單柱塞藥箱日均耗電48 kWh,雙柱塞藥箱日均耗電為51 kWh。對該裝置進行節能改造勢在必行。

1 藥箱能耗情況

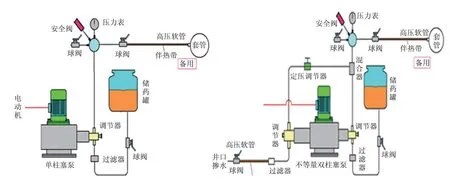

加藥箱由箱體,儲藥罐,柱塞泵(單泵或雙泵),定時通斷控制器,加藥管線,壓力表,電加熱帶等部件組成,見圖1。通過對各部位運行情況和技術性能指標進行分析,得出具體部位能耗情況如下。

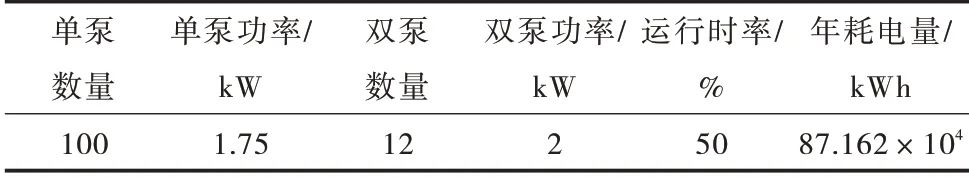

1.1 柱塞泵

柱塞泵又稱往復泵,它主要是依靠泵缸內作往復運動的柱塞來改變工作室的容積,從而達到吸入和排出液體的目的[2]。往復運動的柱塞,將機械能以靜壓形式直接傳遞給液體,泵體內的水力損失較小。點滴加藥裝置通過定時通斷控制器進行控制柱塞泵啟停,人工計算好單井日加藥量后,在保證井底藥劑濃度相對穩定的前提下,將儲藥罐中藥劑分時段注入油套環空。112 臺柱塞泵年耗電量情況見表1。

圖1 加藥箱組成示意圖(單泵、雙泵)

表1 柱塞泵耗電情況統計

1.2 伴熱帶及箱內加熱器

電伴熱及箱內加熱板是有效的保溫及防凍措施,點滴加藥裝置目前在用的伴熱帶為25 W/m的恒功率電熱帶,加熱板功率為2 kW。這種伴熱帶通電后以恒定的功率發熱, 功率并不隨環境溫度的改變而變化[3]。電伴熱及加熱板主要集中在藥箱內的儲液罐底部及藥箱通向井口的輸藥管線上。經過測算,每口井伴熱帶平均用量為10 m,每套裝置加熱總功率2.25 kW。每年11 月至次年2 月(共計4 個月)投入使用,每月按30 天計算,112 套加藥裝置加熱帶年耗電量為72.576×104kWh。

1.3 箱體及管線

目前箱體未加裝保溫材料,大部分井的輸藥管線加熱帶裸露,造成熱量散失嚴重,每年冬季都有10%~20%的井由于保溫效果不好,當加熱帶臨時故障時出現管線或者藥箱凍堵,需要調高加熱帶加熱功率進行解凍,甚至調用高溫蒸汽車對管線進行刺洗,造成能耗額外增加。

綜上所述,三元采出井點滴加藥裝置在正常運轉情況下,全廠年耗電量可達159.738×104kWh。

2 節能降耗措施

2.1 箱體及管線加裝保溫材料

采用聚氨酯夾芯板對箱體進行保溫處理,對輸藥管線采用可塑性強、導熱系數低、耐高溫、施工方便的復合硅酸鹽涂料保溫材料進行涂覆,使管線的保溫效果更好、散熱損失更小,改造后的裝置見圖2。

圖2 保溫改造后裝置外觀及內部實物

截止目前,保溫施工后的藥箱和管線未在寒冷的冬季產生凍堵。初步測算,節能率約為37%左右。

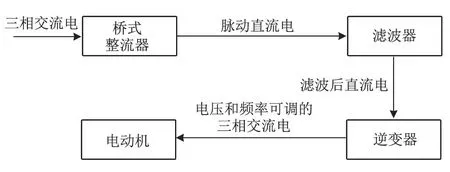

2.2 對電動機實施變頻器控制

由于采出井井況的需要,現用加藥裝置中有8套裝置每天需持續運行20 h 以上,這些井不需要柱塞泵恒流量工作,對這些柱塞泵電動機全部加裝了變頻器,使電動機運行頻率始終保持在30~40 Hz,降低了運行電流,變頻工作原理[4]見圖3 所示。投入前工頻運轉時, 每套裝置日耗電89 kWh。投入后在低頻下運行時,日耗電74 kWh。平均日節電15 kWh,年節電5 475 kWh,折全年共節電為4.38×104kWh。

圖3 變頻調速原理

2.3 調整柱塞泵的啟運周期

柱塞泵的啟停周期由井底目標濃度及藥箱藥劑濃度有關。在井底目標濃度相同的情況下,儲液罐中藥劑濃度高的加藥設備相比低濃度設備其柱塞泵運行時間較短,停泵時間較長,儲罐裝藥周期長。但若一味提高藥箱藥劑濃度將會導致藥劑擴散速度慢,使藥劑產生浪費。經過公式(1)計算,在停泵時間盡可能長(裝藥周期長)的情況下,確定了儲藥罐中的合理藥劑濃度,將原有“停三運三”工況優化為“停四運二”,每天可減少運行時間4 h。

式中:C ——井口采出藥劑目標濃度,kg/m3;

v——儲藥罐體積,m3;

C1——儲藥罐藥劑濃度,kg/m3;

Q——采出井日產水量,m3;

t——裝藥周期,d。

2.4 優選電伴熱類型、加裝自動溫控

用自限溫電熱帶取代恒功率式電伴熱帶。自限溫電熱帶導電塑料作為發熱材料, 其電阻值在不同溫度下變化,使其發熱功率相應變化。被伴熱介質溫度升高其輸出功率隨之減小[5]。

式中:Q——實際需要的伴熱發熱量,W/m;

f ——保溫材料系數;

e ——管材系數(金屬為1,非金屬為0.6~0.9);

h——環境系數(室外為1,室內為0.9);

q ——基準情況下單位長度管道的散熱量,W/m。

加藥箱輸藥管線材質為金屬, 管徑為DN40,保溫材料是硅酸鈣, 厚度40 mm ,管道中介質的維持溫度為1 ℃,冬季最低氣溫-30 ℃,查表得f =1, e =1, h =1,依據內插法算出q 為8 W/m,所需伴熱量為8 W/m。自限溫電熱帶應選用維持溫度下的功率大于或等于所需伴熱量的型號, 故應該選用10 W/m 電伴熱。

同時加裝溫度控制器, 當箱體溫度上升到該設定值時,溫控儀斷開相應的繼電器,箱內加熱板停止工作。當溫度低于該設定值相應接觸器合上,加熱板恢復工作[6],從而保持一恒定的溫度值。經過實際運行分析, 溫控器可提高能效, 在初冬初春季溫暖的天氣可以節省不必要的電能。

2.5 拆除藥箱內壓力表

由于A11 系統的推廣,目前油井井口大都裝有油套壓自動監測裝置,藥箱內監測輸藥管線的壓力表已經被自動化設備所取代。將這部分壓力表拆除,年節約配件費用約1.5 萬元。

3 現場應用效果

應用以上節能措施在現場對25 套加藥裝置設備進行改造。由于設備里的柱塞泵及加熱帶不是全天運行,采用理論計算方式計算節能效果較復雜。為了確保措施效果統計準確可靠,在25 套設備配電箱處均臨時加裝電能表,統計措施前后(均在冬季進行)用電量。經測算,措施前設備日平均用電量為75.36 kWh,措施后為45.71 kWh,單套裝置平均日節電29.65 kWh,降耗達39.34%。若將此措施應用至全廠加藥裝置,每年冬季(按4 個月每月30日算) 可節電39.849 6×104kWh,節能降耗效果顯著。

4 結論

1)通過調整運行參數、加保溫、優化伴熱帶類型及功率加裝溫控等手段能夠很好的降低加藥裝置的能耗。

2)變頻裝置有節電功能但僅適用于不要求藥劑恒排量注入的加藥裝置上。

3)新技術新工藝的應用使得三元采出井點滴加藥防垢裝置在節能降耗方面有很大空間,現場對25 套加藥設備進行改造,改造后單套裝置平均日節電29.65 kWh,每年冬季可節電39.849 6×104kWh。值得在油田推廣應用。