某型飛機重量重心測量系統設計

胡寶權,許 悅

(1.西安翔迅科技有限責任公司,陜西 西安 710068;2.西北工業大學自動化學院,陜西 西安 710072)

1 引言

飛機在飛行過程中,重心如果超出了允許范圍,會導致飛機飛行不穩,操縱困難,甚至導致飛行事故的發生[1-2]。因此,飛機的重量重心是設計飛機時的一個重要參數,對該參數的測量精度將直接影響到飛機的飛行安全。而隨著飛行速度的不斷提高和飛行姿態的越趨完善,對飛機重量重心的測量精度提出了越來越高的要求[3-4]。

由于受研制條件限制,某型飛機前期在進行重量重心測量時,使用的是第一代模擬式檢測儀表,主要存在以下幾個不足[5-6]:①采用指針式儀表,測量精度低,誤差大;②對現場操作人員的經驗、技術依賴較大,測量結果易受操作人員影響;③操作流程復雜,且設備維護性差,功能不易擴展。針對上述情況,開發了一套先進的飛機重量重心測量系統。該系統由電阻應變式傳感器、信號調理器、數據采集器和軟件平臺下的工控機等設備組成。首先將三個電阻應變式傳感器置于飛機的機輪之下,當電阻應變式傳感器感受到重力時,就會將重力信號轉換成微弱的毫伏級電壓信號;然后通過信號調理器將傳感器輸出的微弱信號進行放大、濾波等處理;最后通過LabVIEW 平臺下的工控機控制采集卡進行數據的采集,并將采集的數據進行分析、處理、顯示與存儲等各種操作。目前,該系統已成功應用于某型飛機的重量重心測量過程,運行穩定、可靠性良好,為該型飛機的飛行安全提供了有力保障。

2 電阻應變式傳感器工作原理

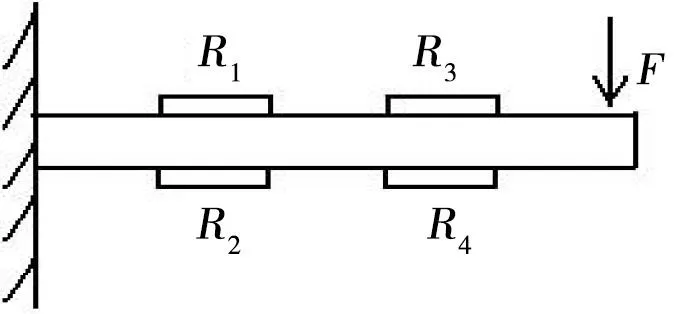

稱重傳感器采用電阻應變式傳感器,其工作原理如圖1所示。當稱重傳感器受到重力作用時,彈性體會發生變形,從而導致貼于彈性體上的電阻應變計敏感柵也發生變形。

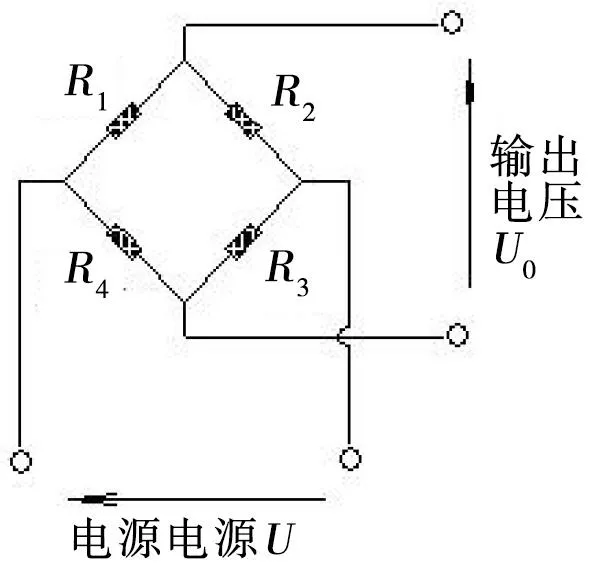

由物理學可知電阻R 與電阻絲長度L、電阻率ρ成正比,與其電阻絲截面積A 成反比,即R=ρL/A.因此,通過電阻應變計變形,可以將重力引起的彈性體應變量線性轉換成電阻應變計阻值變化量。惠斯通電橋如圖2 所示。

圖1 電阻應變式傳感器工作原理

圖2 惠斯通電橋

由圖2 可知,當將四只電阻應變計組成惠斯通電橋時,可以將電阻阻值的變化轉換成電壓的變化,由電學原理知其變換公式為:

當稱重傳感器沒有受到重力作用時,R1=R2=R3=R4,此時惠斯通電橋平衡,輸出電壓為0;當稱重傳感器受到重力作用時,彈性體應變引起應變計電阻阻值變化dR,惠斯通電橋不平衡,輸出電壓U0=U(dR1-dR3+dR4-dR2)/4R,其中dR1、dR2、dR3、dR4為應變計的電阻變化量。

因此,通過粘貼于彈性體不同部位的四只電阻應變計組成的惠斯通電橋,將由彈性體應變引起的電阻變化轉化為電壓信號。當稱重傳感器感受到重力時,惠斯通電橋輸出一個與重力成線性關系的電壓信號,從而實現了對重力的測量。

3 系統總體設計

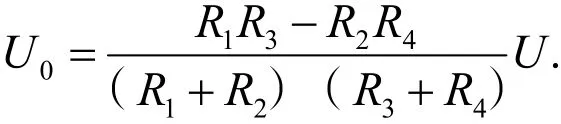

系統總體設計如圖3 所示。

圖3 系統總體設計

本系統硬件由3 只電阻應變式傳感器、信號調理器、數據采集器和工控機等設備組成。首先將3 只電阻應變式傳感器安裝于飛機的千斤頂上,當千斤頂將飛機頂起時,傳感器將重量信號轉換成模擬電壓信號并輸出至信號調理器中;信號調理器將傳感器輸出的毫伏級信號進行放大、濾波等各種處理,并將放大之后的信號傳輸給數據采集器,數據采集器將信號調理器輸出的模擬信號轉換成工控機能夠識別的數字信號。最后通過LabVIEW 平臺下的計算機完成對數據采集卡的驅動和控制,通過編寫的LabVIEW 程序實現對采集的飛機重量重心信號進行顯示、分析、存儲等各種操作。

4 系統軟件設計

4.1 軟件流程設計

系統軟件流程如圖4 所示。

圖4 系統軟件流程圖

軟件啟動后,首先檢查配置文件是否存在,如果不存在,程序自動退出,存在的話進入硬件自檢。硬件如果自檢失敗,直接退出程序,硬件自檢成功,打開程序主界面。此時用戶如果沒有進行界面上的操作,自動獲取稱重傳感器的數據,計算重量和重心并顯示在主界面相應的控件上。當用戶在主界面上進行操作時,響應用戶對應的操作,如清零、保存數據、打印數據、退出程序等。

4.2 重量重心計算模塊設計

由于3 只稱重傳感器都會獲取各自安裝位置處的重量數據,因此需要通過計算,才能得出飛機整體的重量和重心數據。為了主程序的簡捷和操作方便,將重量重心計算功能封裝成一個子VI,后續根據數據模擬量和離散量操作的不同,調用該子VI 完成相應的操作即可,如圖5 所示。

圖5 重量重心計算子VI

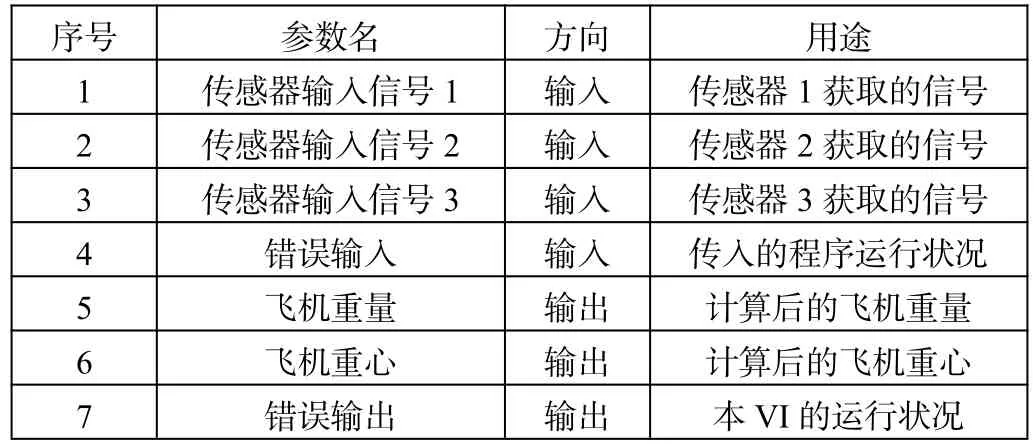

該VI 輸入輸出參數定義如表1 所示。

表1 重量重心計算子VI 參數定義

由于Matlab 內置了包括線性代數、數字濾波、概率與統計、微分方程、曲線擬合等600 多個數學分析與信號處理函數,具有強大的數學分析能力。因此,本系統將LabVIEW強大的儀器連接能力和Matlab 豐富的數學處理能力相結合,從而來實現飛機重量重心的計算。采用的方法為:在LabVIEW 的后面板中選擇數學/腳本與公式/MathScript 節點,并在MathScript 中輸入編寫的重量重心計算程序,其中部分核心程序如下:

Do Until rs.EOF

i=i+1:j=1

For Each fld In flds

If Not IsNull(fld.Value)Then shuju(i,j)=Trim(fld.Value):

j=j+1

Next

rs.MoveNext

Loop

End With

rs.Close

inumber=i

Ln=ave(shuju(),1)/inumber

Ll=ave(shuju(),2)/inumber

Lr=ave(shuju(),3)/inumber

上述程序為重量重心計算子VI 的內部運行程序,通過將LabVIEW 軟件和Matlab 軟件相結合,編寫出來的程序簡潔明了,可以方便快捷地實現信號連接、數據計算、信號分析等多項功能。

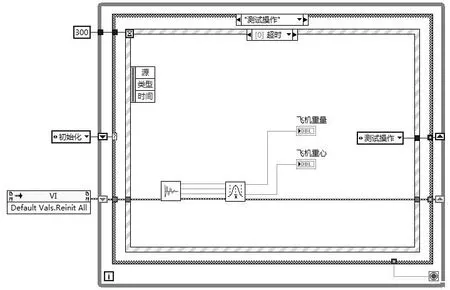

4.3 主程序設計

主程序程序結構如圖6 所示。

圖6 主程序程序框圖

主程序主要采用狀態機結構進行設計,首先設計一個枚舉常量,分別賦值:初始化、測試操作和退出。程序運行之后,首先進入初始化,對界面的一些控件進行各種原始操作。如界面上顯示的飛機重量數據,在稱重之前,需要設置為0.類似這些操作都可以放在初始化中進行。初始化完成之后,軟件自動跳入測試操作幀,在測試操作中,使用了事件結構,當用戶沒有在界面進行操作時,事件結構進入到超時循環,此時通過調用設計的重量重心計算子VI,對三只傳感器采集的重量數據進行計算,以得出飛機的總重量和總重心數據,并顯示在主界面相應的控件上。當用戶點擊主界面上的任意按鈕時,超時循環停止執行,程序自動跳入對應的事件結構幀,響應用戶的操作。

5 測量系統的應用狀況

系統主界面如圖7 所示。

圖7 系統主界面

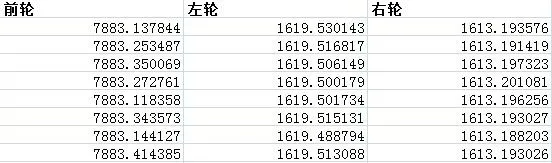

主界面的左側為用戶可以操作的一些控件,共包括清零、停止采集、保存數據、打印數據和退出程序5 個按鍵。其中清零是對系統重量和重心顯示數據進行回零操作;停止采集可以控制采集卡停止采集數據;保存數據能夠將采集的數據保存到TDMS 文件中,以方便客戶隨時進行數據的回放與分析;打印數據將采集的數據進行打印;退出程序讓整個系統停止工作并退出程序。在中間的上半部分,系統將采集的前輪、左輪和右輪數據進行顯示,并在計算后給出飛機的總重心和總重量顯示在主界面的右下方。在中間的下半部分顯示每次試驗的數據;在主界面的右方顯示試驗編號、試驗人員、飛機型號等重要的試驗信息,該信息被捆綁成簇后通過全局變量傳遞給TDMS 文件保存處,從而將重要的試驗信息和試驗數據捆綁在一起,如圖8 所示。

圖8 系統保存的試驗數據

6 結論

為解決傳統的模擬式飛機重量重心測量儀表精度低、效率差、結果易受操作人員影響等不足,開發出了一套先進的重量重心測量系統,該系統具有以下一些特點:①系統運行穩定、可靠性良好、測量精度高、功能易擴展;②系統對試驗數據進行了有效管理,將采集的所有數據都保存在TDMS文件中,便于客戶隨時查看、回放與分析;③系統具有很好的移植性,可以用于其他廠家的飛機重量重心測試現場。