某液驅混合動力車輛蓄能器驅動加速性能研究

李思升,何曉暉,王 強,張 濤,徐 磊

(陸軍工程大學 野戰工程學院機電教研中心, 南京 210007)

液驅混合動力車輛以液壓傳動作為車輛的驅動方式。該傳動系統由于蓄能器的加入使得液驅混合動力車輛與傳統車輛的運作方式有很大的不同,主要表現在動力源的工作方式基本與負載無關,即液壓泵的輸出流量與馬達流量沒有耦合關系,兩者之間的流量差將直接流入或流出蓄能器,這樣動力源可在相對穩定的工作區工作,降低燃油消耗和排放[1-2]。

蓄能器在液驅混合動力系統整個運行階段始終處于重要地位,其工作過程和工作特性直接影響到車輛的驅動特性(包括車輛起步和加速性能),車輛的起步和加速性能對液驅混合動力車輛的機動性至關重要。液驅混合動力系統的驅動運行階段包括蓄能器單獨驅動、發動機單獨驅動和蓄能器與發動機的混合驅動3種驅動模式,本文通過臺架試驗研究分析了蓄能器對液驅混合動力車輛的單獨驅動特性,為以后系統的混合驅動等一系列試驗奠定基礎。

1 蓄能器基本工作參數初步確定

1.1 工作過程分析

蓄能器是液驅混合動力再生制動系統中至關重要的元件之一,蓄能器在車輛再生制動時將液壓馬達壓縮的壓力油進行存儲并在之后需要加速或者爬坡時釋放,其工作壓力對再生制動系統具有十分重要的作用。根據試驗臺架要求,綜合性能分析,選取氣囊式的蓄能器作為臺架所用蓄能器。蓄能器實物圖如圖1。

圖1 蓄能器實物

氣囊式液壓蓄能器工作時,可把工質(氮氣)看作是一個獨立的熱力學系統,蓄能器的工作過程就是該熱力學系統和外界進行能量轉化和傳遞的過程[3-4]。通過查詢資料,可以了解到氣囊式蓄能器的工作過程是理想化了的能量轉化過程,即假設蓄能器的狀態變化過程中工質與外界無熱交換,工質狀態間的交替變換是完全可逆的,而實際上,蓄能器工作過程中存在能量損失,所以其狀態變換并非是可逆的,存在能量轉換效率的問題。

蓄能器的工作過程包括蓄能、持能和釋能3個工作階段。在蓄能階段,工質被壓縮,壓力升高,屬多變過程;在持能階段,由于熱量散失,溫度下降,壓力隨之下降,屬等容過程;在釋能階段,工質膨脹,壓力下降。由于各種損失,最終釋放出的能量會比充入的少[5]。

1.2 數學模型

蓄能器儲存和釋放壓力油的容量和氣囊中氣體體積的變化量相等,而氣體狀態的變化應符合玻意耳定律[6],即

常數

(1)

式中:p0為蓄能器的初始充氣壓力;V0為蓄能器充氣的體積;p1、p2分別為液壓蓄能器初態工作壓力和終態工作壓力;V1、V2分別為兩種狀態的氣體體積;p、V分別為任意時刻蓄能器的工作壓力和氣體體積;n為氣體多變指數。

當蓄能器用于保壓時,氣體膨脹過程緩慢,與外界熱交換比較充分,可認為是等溫變化過程,n=1;當蓄能器作為輔助動力源時,釋放液體的時間短,氣體迅速膨脹,熱交換不充分,這時可視為絕熱過程[7-8]。在實際工作中,狀態變化在絕熱過程和等溫過程之間,因此1 考慮到實際工作狀況,將蓄能器的工作過程視為多變過程(n≠1),理論上其可儲存和釋放的能量為 (2) (3) 對于等溫過程(n=1),有 (4) 利用式(3)、式(4)對p0變量進行微分,運用極值條件,可求得相應的狀態量。若p1=p0,p2=pmax(pmax為設定的最高工作壓力),將V0、pmax當作常數,由式(3)可得蓄能器吸收能量E取極大值的條件為 (5) 由式(5)可求得蓄能器吸收能量E取極大值時,充氣壓力、最高工作壓力與多變指數之間的關系。圖2為蓄能器吸收能量取極大值時,充氣壓力與最高工作壓力的壓力比r0(r0=p0/pmax)隨多變指數的變化曲線,等溫過程(n=1)中r0=0.368時,E取極大值。從圖2可以看出,隨著多變指數的增大,壓力比r0不斷減小,即在初始充氣壓力r0一定時,蓄能器的最高工作壓力逐漸變大,因此,設定的蓄能器最高工作壓力應在等溫過程中確定。 圖2 壓力比隨多變指數的變化曲線 蓄能器最低工作壓力應當滿足驅動附著條件,能夠驅動車輛在水平路面上克服行駛阻力以巡航速度行駛[9],初步選取充氣壓力為13.5 MPa,理論計算的設定最高工作壓力為36.6 MPa。然而,當蓄能器在吸收能量取極大值時,對蓄能器的損傷以及后續的試驗影響都較大,另一方面為了安全考慮,最后確定的最高工作壓力應小于理論計算的設定最高工作壓力。 液驅混合動力模擬試驗臺架是對液驅車輛混合動力系統工作原理進行模擬的半實物仿真平臺。完整的臺架系統包括液壓儲能綜合試驗系統和液壓驅動綜合試驗系統兩大部分組成。 從臺架的系統構成到臺架的加工制作,用電動機代替原車發動機作為整個試驗臺架的基礎動力,用慣性飛輪代替整車1/4的轉動慣量,用磁粉制動器來模擬原車的制動轉矩。液驅混合動力車輛模擬試驗臺架主要由主電機、恒壓變量泵、變量液壓馬達、液壓蓄能器、慣性飛輪、磁粉制動器、加速器、油箱、壓力傳感器、扭矩傳感器、比例換向調速閥、溢流閥、單向閥、壓力表和綜合電控機構等部件組成。 控制系統主要由數字信號處理器模塊、上位機測控軟件等7個部分組成,用于實現對試驗臺架的控制、測試與實驗數據采集。在控制系統的控制下,整個試驗臺架可以為后期實車試驗奠定基礎,進而為完成首臺概念樣車的研發奠定基礎。試驗臺架和數據采集系統如圖3所示。 圖3 試驗臺架和數據采集系統 由于本試驗要求的實驗次數太多,所以選擇一部分有代表性水平組合進行試驗,利用正交試驗設計方法進行試驗設計[10],試驗因素為:磁粉制動器轉矩、蓄能器初始壓力(設置的壓力不能超過最高工作壓力[11])、馬達排量;試驗水平數為4。正交試驗記錄如表1所示。 表1中的磁粉制動器轉矩根據試驗臺架的慣性飛輪可承受的制動轉矩進行設置,蓄能器初始壓力根據恒壓變量泵的排量大小進行設置,電壓值可調范圍為0.5~4.5 V,電壓值設置越高,對應的馬達排量越小。 表1 正交試驗記錄 試驗步驟:首先利用電動機給蓄能器進行充壓(滿足試驗要求的壓力,系統最低工作壓力是13.5 MPa),當蓄能器壓力達到設定值后,然后通過比例換向調速閥來驅動液壓馬達,從而驅動慣性飛輪轉動,直至蓄能器中的能量釋放完,當液壓馬達速度降為零后停止數據采集。 圖4為試驗工況1蓄能器壓力和馬達轉速變化曲線,圖5為試驗工況1蓄能器壓力、馬達轉速和電動機轉速變化曲線。從圖4可以看出,初始階段,利用電動機給蓄能器進行充壓,使蓄能器的壓力達到預設值18 MPa,當蓄能器壓力穩定后停止運行電動機(圖5所示),由于蓄能器自身存在泄露缺陷,從圖4容易看出蓄能器壓力有所下降。然后切換到蓄能器單獨驅動馬達試驗工況,馬達轉速呈線性增長趨勢,當達到最高速度250 r/min時,蓄能器壓力從16.7 MPa直接降為0,馬達在飛輪負載下逐漸減速直至停止。 圖4 蓄能器壓力和馬達轉速變化曲線 圖5 蓄能器壓力、馬達轉速和電動機轉速變化曲線 圖6為工況1~16的馬達轉速變化曲線,每幅圖中的4個試驗工況的蓄能器初始壓力相同。從圖可以看出,在蓄能器初始壓力相同,馬達排量不同,以及磁粉制動器轉矩不同的工況下,蓄能器單獨驅動馬達的加速性能以及最高馬達轉速差異明顯。綜合分析四幅圖可以得出,隨著蓄能器初始壓力的增大,即使馬達排量不同、磁粉制動器轉矩不同,驅動馬達所能達到的最高轉速也越大;當蓄能器初始壓力為21 MPa或以下且設置的電壓值為2.5和3.5 V時(對應的馬達排量較小),無論磁粉制動器轉矩調至多大,都不能驅動馬達運轉,而當蓄能器初始壓力為23 MPa時,電壓值為3.5 V的工況還是不能驅動馬達運行,電壓值為2.5 V的工況能驅動馬達運行,但驅動馬達的加速性能不如工況15、16。因此,要保證馬達正常運轉且具有較好的加速性能,相對比較合理的電壓值調節范圍為0.5~2.5 V;增大蓄能器的初始壓力可以滿足更快的馬達速度要求。 圖6 工況1~16的馬達轉速變化曲線 圖7為工況1、6、11、16的馬達轉速變化曲線,這4個工況的馬達排量相同。從圖7中可以看出,在馬達排量相同,磁粉制動器轉矩不同,以及蓄能器初始壓力不同的工況下,蓄能器單獨驅動馬達的加速性能以及最高馬達轉速有所不同。通過分析圖中4個工況的曲線,可以發現,隨著蓄能器初始壓力逐漸增大,馬達所能達到的最高馬達轉速也逐漸增大,而隨著磁粉制動器轉矩逐漸增大,即使在蓄能器初始壓力較高的情況下馬達的加速性能也有所下降,說明磁粉制動器轉矩對馬達加速性能的影響大于蓄能器初始壓力。 圖7 工況1、6、11、16的馬達轉速變化曲線 圖8為工況4、8、12、16的馬達轉速變化曲線,這4個工況的磁粉制動器轉矩相同。從圖8中可以看出,在磁粉制動器轉矩相同,蓄能器初始壓力不同,以及馬達排量不同的工況下,蓄能器單獨驅動馬達的加速性能以及最高馬達轉速差異明顯。其中工況4和工況8蓄能器初始壓力較小,磁粉制動器轉矩較大,導致蓄能器不能單獨驅動馬達轉動。通過分析工況12和工況16,可以發現蓄能器壓力越高,馬達排量越大,馬達的加速性能越好,即對應車輛的加速性能越好,并且能達到的最高轉速也越大。通過試驗可以確定蓄能器的最高充氣壓力為23 MPa。 圖8 工況4、8、12、16的馬達轉速變化曲線 1) 運用蓄能器儲能的極大值條件可初步確定蓄能器的工作參數,試驗驗證了其合理性。 2) 蓄能器的初始壓力對馬達加速性能影響較小,但是增加蓄能器的初始壓力可以滿足更高的馬達速度,間接證明了蓄能器的設定初始壓力范圍比較合理,確定了蓄能器的最高充氣壓力為23 MPa。 3) 磁粉制動器轉矩對馬達加速性能的影響大于蓄能器的初始壓力,同時確定了比較合理的電壓值為0.5~2.5 V(即合適的馬達排量)。 4) 通過分析蓄能器的單獨驅動試驗工況,得出了增加蓄能器的初始壓力和馬達排量,可以提升馬達的加速性能(即車輛的加速性能)。

1.3 基本工作參數的初步確定

2 臺架試驗與結果分析

2.1 試驗臺架

2.2 試驗方案

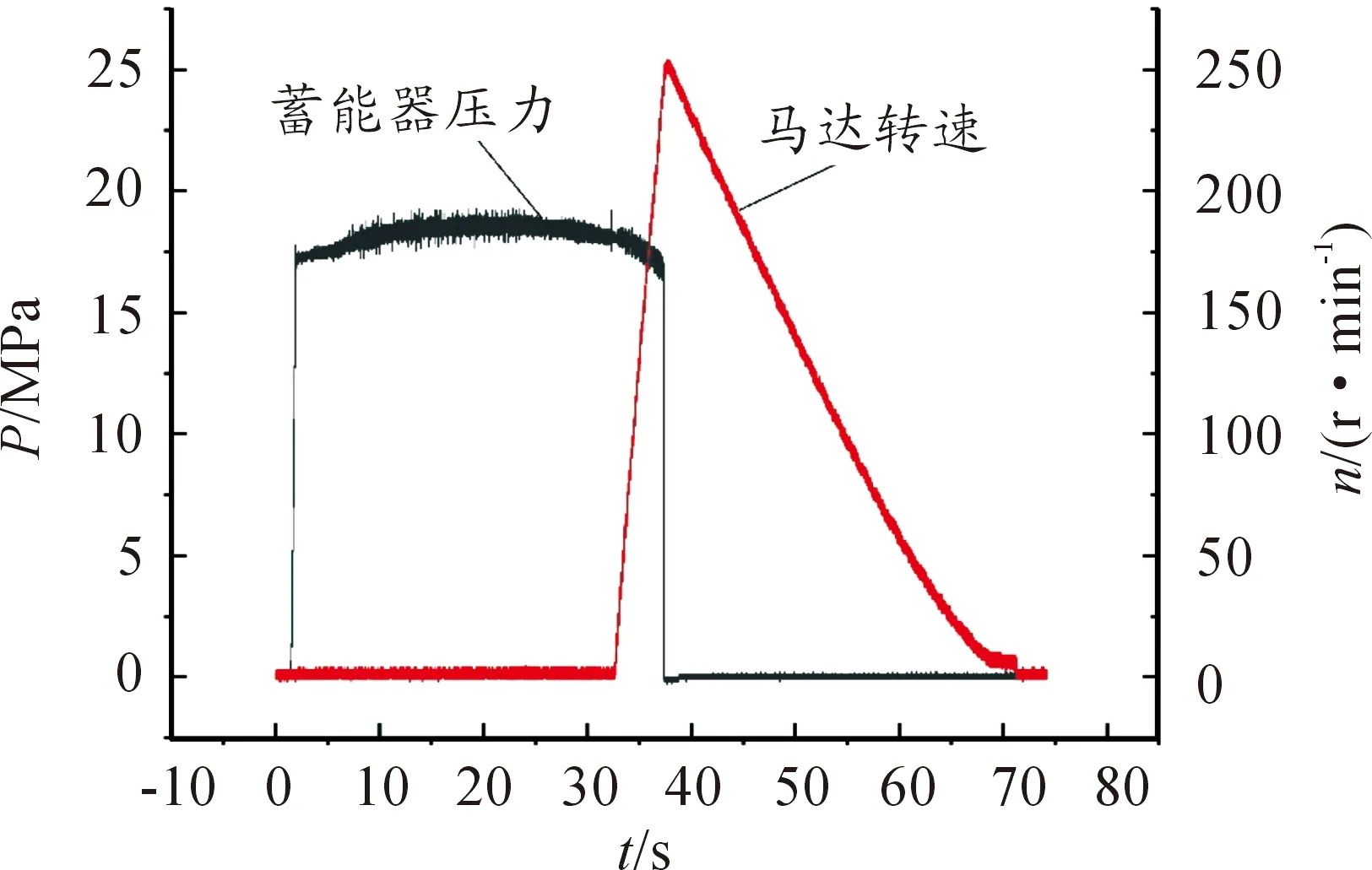

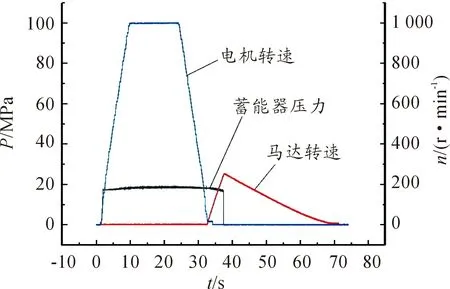

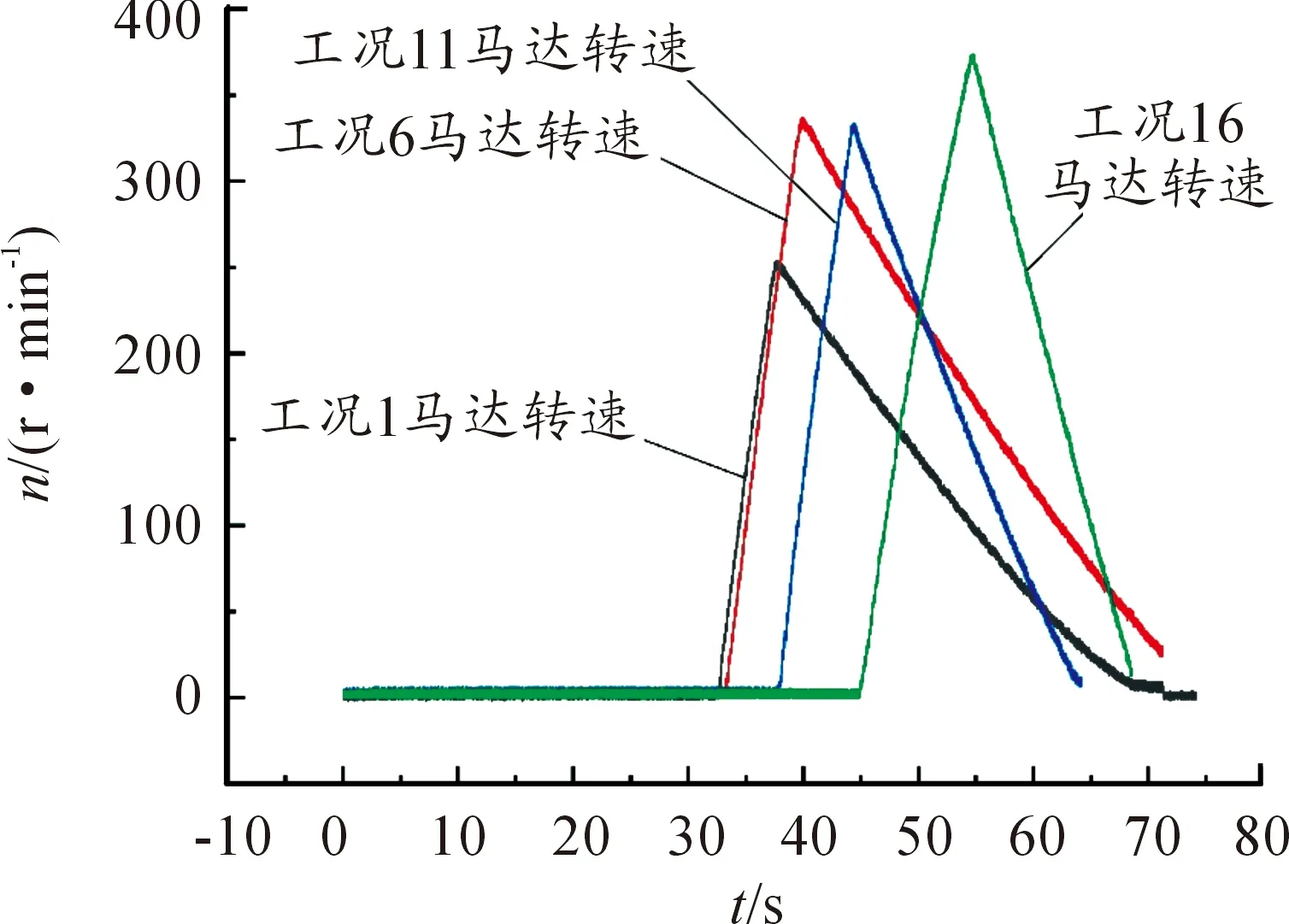

2.3 試驗結果及分析

3 結論