不同壓力工況下AP-HTPB推進劑微尺度燃燒的數值模擬

陳王琦,余永剛

(南京理工大學 能源動力工程學院, 南京 210094)

復合固體推進劑憑借其良好的力學特性、可加工性和儲存性等諸多優點,廣泛運用于火箭彈、導彈、和航天器發射發動機之中。研究固體推進劑燃燒過程以及其燃燒速率的相關影響因素一直是固體推進劑研究中的一大重點,這是因為其燃燒過程不僅受固體推進劑本身的影響,例如:各組分之比、是否使用催化劑以及固體推進劑顆粒大小等等,而且外界環境因素諸如燃燒初始點火溫度、壓力和輻射傳熱等等也影響其燃燒過程。高氯酸銨/端羥基聚丁二烯(AP/HTPB)是眾多固體推進劑中最早運用于固體火箭發動機之中,目前依然在大量使用。Fitzgerald R P等[1]對AP/HTPB固體推進劑燃燒特性分別進行了實驗研究和數值仿真,通過紫外線發射成像方法,獲得在2到55個大氣壓下的燃燒火焰結構與燃燒表面的燃速。GaduPArthi T等[2]進一步采用72步化學基元反應和引入39種中間反應產物,對AP/HTPB復合固體推進劑燃燒過程中的氣相火焰結構進行了實驗測試與數值模擬。Price E W等[3]最先通過掃描電鏡(SEM)對AP/HTPB的微觀結構進行研究,發現其排列分布具有明顯的周期性,將其簡化為周期性單元三明治結構,這也是本文所采用模型的依據。壓力是影響固體推進劑燃燒特性的一個主要因素,Taehokim I C等[4]設計了一套實驗裝置,并研究各種固體推進劑處于低壓環境下的燃燒特性。研究表明,相比于更高的壓力環境時,低壓環境下燃燒速度有一定幅度的增加,并且氧化劑的含量變化在一定程度下又會影響燃燒壓力。Ramakrishna P A等[5]也對AP/HTPB三明治模型進行了幾個工況的超低壓模擬,在不同的壓力工況下其燃燒火焰結構明顯不同,隨著壓力的不斷增加,總體火焰結構經歷了預混火焰、預混擴散火焰混合以及擴散火焰三種火焰結構。竇燕蒙、羅運軍等[6]也對儲氫合金AP/HTPB推進劑燃燒性能進行了研究,分析了在添入催化劑之后AP/HTPB燃速的變化。對于三明治燃燒模型,Jackson T L[7]進行了不同模型的調研并且總結了模型微觀結構特征,徐冠宇等[8]考慮到傳統的三明治模型不曾考慮相鄰火焰的影響,采用了多層三明治模型結構進行數值仿真,孫迪等[9]對基于BDP模型的三明治模型的燃速參數敏感性進行了研究,分析了在此模型的基礎上指前因子、活化能等參數對于仿真結果的影響。

為了進一步研究壓力對于AP/HTPB復合固體推進劑的燃燒特性和火焰結構的影響,本文考慮了氣固兩相的反應,應用簡化的2步總包反應動力學機理,建立了AP/HTPB二維三明治穩態燃燒模型,通過fluent軟件數值模擬了AP/HTPB固體推進劑在0.3MPa到7.2MPa不同壓力工況下的燃燒特性。

1 物理模型

根據AP/HTPB二維周期性三明治結構特點,采用如下基本假設:

1) 不考慮氧化劑AP和粘合劑HTPB的相互作用,即兩種組分為獨立單元,各自具有不同的且為定常的熱物理參數;

2) 氣相反應中各氣體均為不可壓縮理想氣體,在整個氣相的微觀計算空間之內壓力均勻分布,且熱物理屬性是關于溫度的已知函數。

3) 固相熱分解反應僅僅發生在氣固耦合燃面的一層薄面內,固相內部僅考慮熱傳導換熱;

4) 對于固相熱分解反應的化學描述采用Arrhenius定律,而對于氣相燃燒和火焰結構方面的假設則是基于BDP多火焰模型的包含四種組分兩步化學反應的總包反應;

5) 不考慮氣相反應生成的固相產物,忽略高溫氣體的熱輻射作用;

6) 采用源項法描述固相熱分解和氣相擴散燃燒過程。

2 數學模型

基于以上物理模型,建立AP/HTPB固體推進劑二維穩態流動燃燒的基本控制方程:

2.1 氣相控制方程

氣相控制方程包括質量、動量、組分和能量守恒四個方程;

1) 質量守恒方程

(1)

2) 動量守恒方程

(2)

3) 組分守恒方程

(3)

4) 能量守恒方程

▽T=▽·(λg▽T)+SE

(4)

5) 狀態方程

(5)

因為整個計算過程中進行的是穩態模擬,所以壓力P看作常數,假設Pr數為常數,取0.79,Le數為1。氣相導熱系數隨溫度而變化,采用下面的關系式[10]:

λg=1.08×10-4T+0.013 3 W·m-1·K-1

(6)

2.2 固相控制方程

(λc,i/cc,iρc,i)▽2T+ST,i=0

(7)

式中:ST,i為固相能量源項,λc,i、ρc,i和cc,i分別為固相導熱系數、密度和比熱,而對于λc,i、ρc,i和cc,i的取值采用分段的常數形式,如果計算點位于AP顆粒內則取AP顆粒的導熱系數、密度和比熱,若是計算點落在HTPB內則使用HTPB的參數。如式(8)所示

(8)

式中:L為三明治模型的半寬度,α為AP的體積分數,x為橫坐標。

2.3 氣固耦合關系

采用燃面質量通量平衡方程、燃面溫度連續性方程和燃面能量通量平衡方程描述氣固耦合關系,對于燃面兩側的質量流動應該滿足燃面質量通量平衡方程,即:

(9)

(10)

式中:AAP、AHTPB分別為分解速率常數;EAP、EHTPB為分解活化能;TAP,s、THTPB,s為AP和HTPB燃燒表面溫度。

燃面兩側溫度滿足連續性方程,即:

Tg=Tc

(11)

燃面能量通量平衡方程,即:

(12)

2.4 化學動力學機理

基于BDP多火焰模型,AP/HTPB推進劑燃燒采用包含四種組分兩步化學反應的總包反應[11],即:

(13)

(14)

(15)

對于上述模型的化學反應速率計算,在此采用簡化的Arrhenius定律:

(16)

(17)

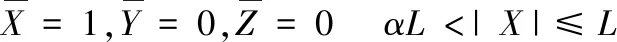

式中:R1、R2為熱分解反應速率和燃燒反應速率,C1、C2為化學反應速率常數,P為壓力工況,n1、n2為壓力指數,E1、E2為活化能,Ru為氣體常數。

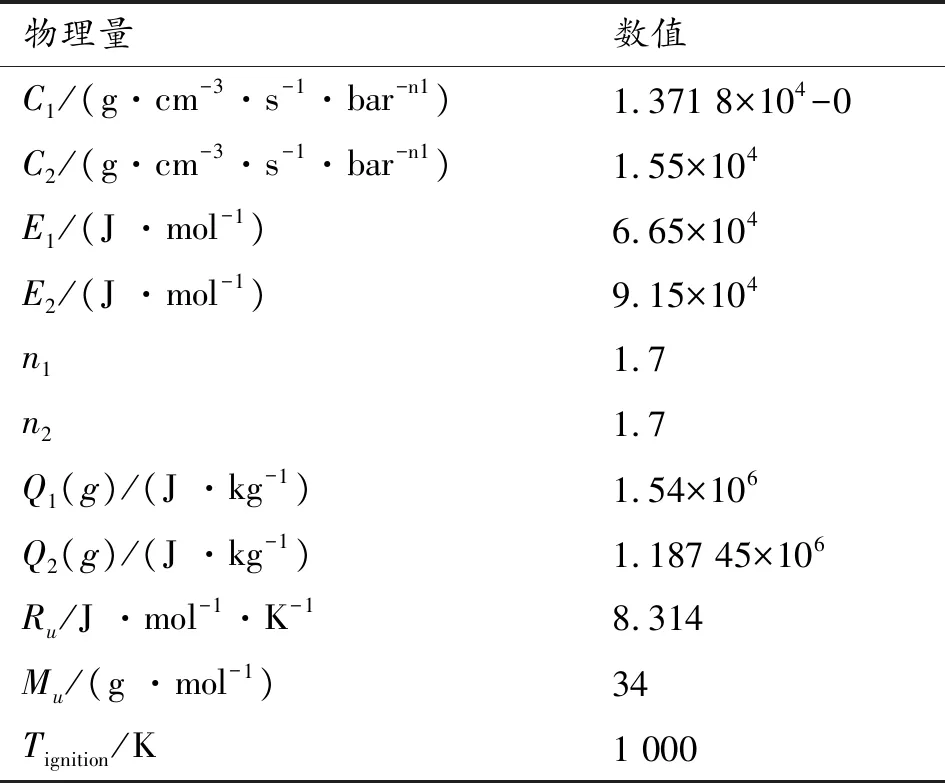

2.5 計算模型及初邊條件

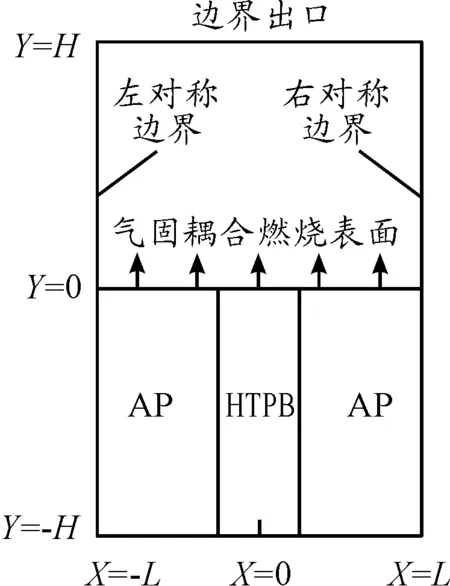

AP/HTPB復合推進劑燃燒模型如圖1所示,整體計算區間2H=1 000 μm,2L=180 μm,Y=0處為燃面,Y>0處為氣相燃燒區域,Y<0處為AP/HTPB固體燃料顆粒,燃面下方的|x|≤αL區域為粘結劑HTPB,αL<|x|≤L區域為氧化劑AP顆粒,AP體積分數為76%,AP顆粒粒徑為110 μm,X=0 μm及X=90 μm的左右邊界為對稱邊界,質量當量比β=6.3,Y=500 μm處為壓力出口邊界,Y=-500 μm處為絕熱壁面。

圖1 AP/HTPB推進劑燃燒模型示意圖

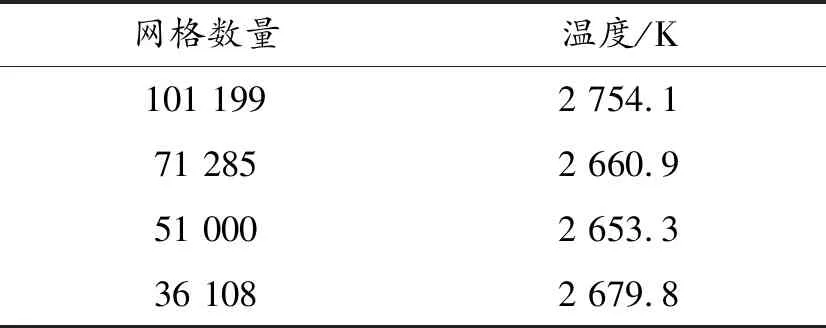

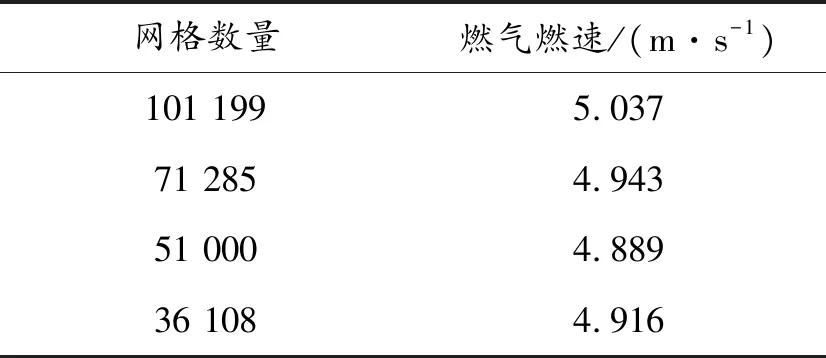

網格采用矩形的結構性網格,網格總數為 101 199,并進行了網格無關性驗證。對于網格的無關性驗證方面主要分為每次設置全局網格尺寸為之前的1.4倍,即計算了在壓力為7.2 MPa下10萬、7.1萬、5.1萬和3.6萬四種網格總數的工況,其計算結果溫度最大值和燃氣燃速最大值分別如表1、表2所示。

表1 不同網格總數時溫度最大值

表2 不同網格總數時燃氣燃速最大值

從表1、表2可以看出,對于溫度最大值和燃氣燃速最大值兩個監測值的差值在4%左右,可以認為計算結果與網格疏密程度近似無關。

計算壓力工況變化范圍在0.3 MPa到7.2 MPa之間,氣相和固相初始條件如式(18)、式(19)

P=Pi,Tg=Tg,i

(18)

Tc=Tc,i

(19)

而對于邊界條件主要考慮氣相遠場、固相遠場、燃面組分分布和對稱邊界四個部分,分別滿足以下方程:

氣相遠場

(20)

固相遠場

Tc=Tc,∞

(21)

燃面組分分布

(22)

(23)

對稱邊界

(24)

3 數值計算結果及分析

利用Fluent軟件的有限體積法,采用二階迎風格式,壓力速度耦合問題采用SIMPLE(半隱式壓力連接方程)求解。取AP體積分數為76%,對于0.3 MPa到7.2 MPa的不同壓力工況下的燃燒進行仿真模擬,計算所需的參數如表3、表4所示。

表3 氣相反應區參數[12-13]

表4 固相反應區參數[12-13]

3.1 氣相溫度分布

圖2為AP/HTPB在不同壓力工況下的氣相溫度分布云圖,可以明顯看出,隨著壓力的不斷增加,火焰結構的形狀發生了很大的變化,從最開始的AP熱分解預混火焰結構模型漸變為擴散火焰模型。這是因為燃燒過程中的化學反應速率與壓力成指數變化關系,壓力的微小增加,都會導致化學反應速率的急劇增大。在壓力為0.3~0.4 MPa時,火焰結構呈現為預混火焰,存在明顯的溫度分層現象。這是因為低壓情況下AP的熱分解反應較慢,所以熱解的氣相產物可以充分的和HTPB氣相產物預混好,從而整體上以預混火焰為主。當壓力大于0.4 MPa而小于2.4 MPa時,化學反應速率驟增,但與擴散混合作用還處于同一量級,所以整體上體現為預混火焰與擴散火焰并存,火焰形狀呈現出了扁平的“W”特性,而且“W”形火焰突起部分中間高于兩側,由式(10)可知這是因為此時HTPB的燃燒速率明顯高于AP燃速,導致在AP和HTPB接觸面上形成了從AP面上向HTPB面上突的構造。而當壓力大于2.4 MPa時,主要以擴散火焰結構為主,這時AP的燃燒速率要高于粘結劑HTPB,在兩者的接觸面上,HTPB面會有明顯的向AP面上延伸的構造,所以火焰形狀呈現出“瘦長的W”形狀。并且在此初始壓力工況下形成了長長的擴散反應帶,溫度的最大值點也出現在這擴散反應帶區域。這是因為在壓力增加的過程中熱釋放核心在往AP/HTPB重疊界面處移動。Chorpening等[14]對于燃燒過程中火焰結構跟隨壓力的變化進行了實驗研究,發現壓力在在較低的情況下,預混火焰結構模型占主導地位,隨著壓力不斷升高,火焰呈現擴散結構,說明我們的仿真結果與實際結果是吻合的。

圖2 不同壓力工況下的溫度分布云圖

圖3為0.3~7.2 MPa的壓力工況下,燃面(y=0 μm)溫度變化曲線,從圖3中可以看出,在相同的壓力工況下,燃面溫度由邊緣向中心處溫度先緩慢升高,然后激增,并且在AP/HTPB交界面處達到溫度極值,最后又下降。根據不同壓力工況下相同位置的溫度變化可知,隨著壓力的增加,燃面溫度也持續增大。由圖3還可知,AP燃面溫度相比于HTPB燃面溫度受壓力影響要大的多。這是因為AP/HTPB不同的物性參數及燃面熱通量的不同所導致的。

圖3 不同壓力工況下的燃面溫度變化曲線

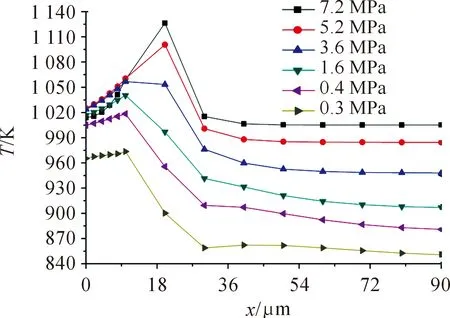

3.2 燃面速度分布

針對上述得出的燃面在不同壓力工況下的溫度分布,結合式(10)和表2可以進一步得出燃面燃速分布,如圖4所示。

圖4 不同壓力工況下的燃面燃速變化曲線

從圖4可以看出,整個燃面處的燃速隨著壓力的升高而增加,燃速的最大值出現在AP/HTPB的交界面附近。在整個0.3~7.2 MPa壓力范圍內,HTPB端的燃速變化很小,而在壓力為0.3~0.4 MPa時,AP/HTPB兩端的燃速對壓力的敏感度不大,并且HTPB端燃燒速率與AP端燃燒速率相差不大,而當壓力大于0.4 MPa時,AP.端燃燒速率隨著壓力的增加急劇增加,這與文獻[3]的實驗結果也十分吻合,說明模擬結果與實際結果是吻合的。

圖5給出了AP體積分數為76%,AP顆粒直徑為110 μm情況下數值模擬的平均燃面燃速與實驗結果[14]:

由圖5可知,兩者吻合較好。同時,計算所得的燃速-壓力指數為0.487,這也與文獻[14]所給出的燃燒壓力指數在0.4~0.6相吻合,這也驗證了本文的AP/HTPB復合固體推進劑燃燒模型的有效性。

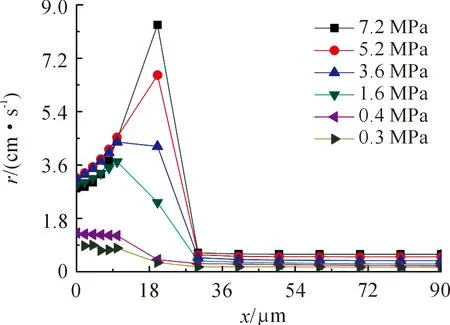

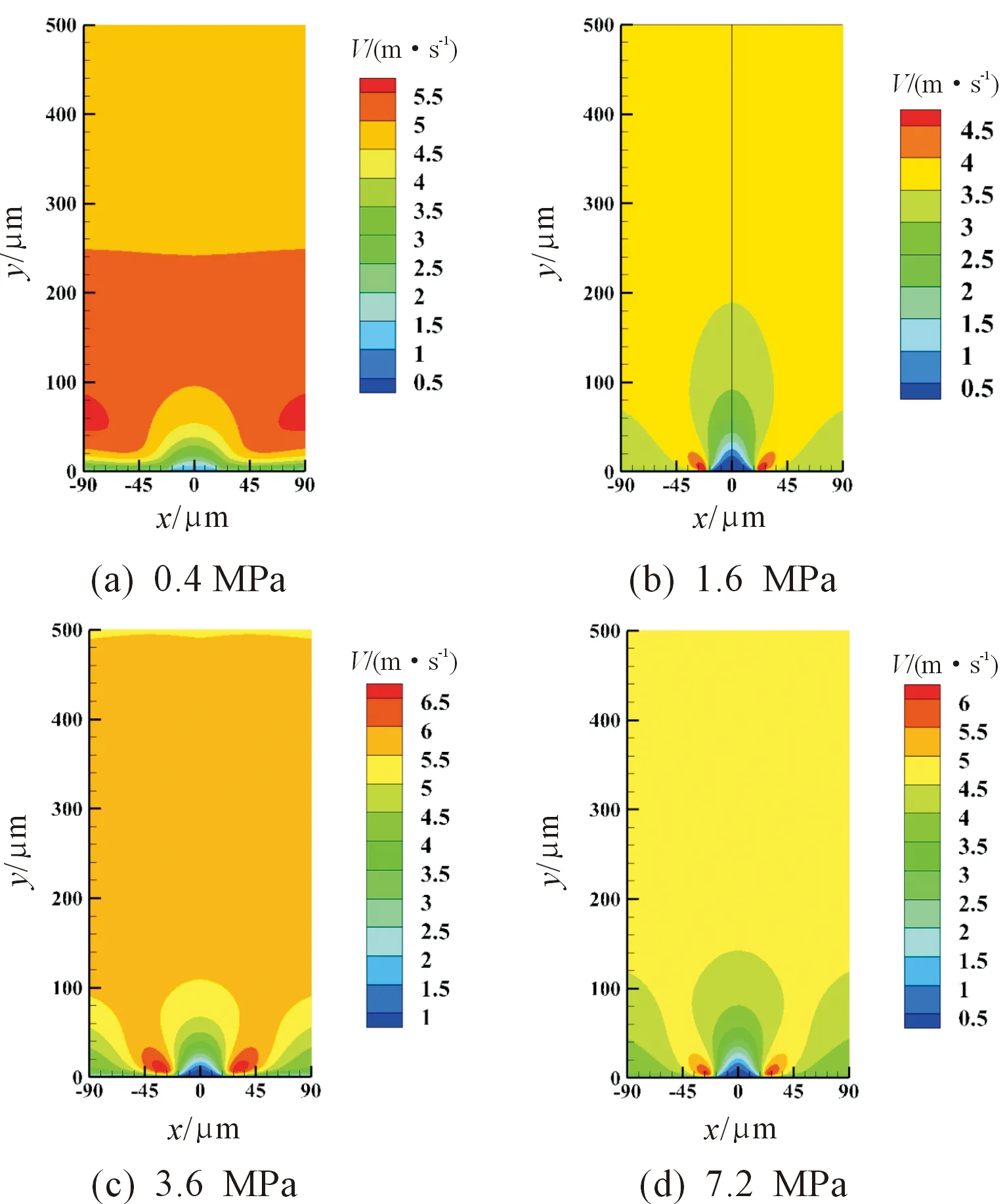

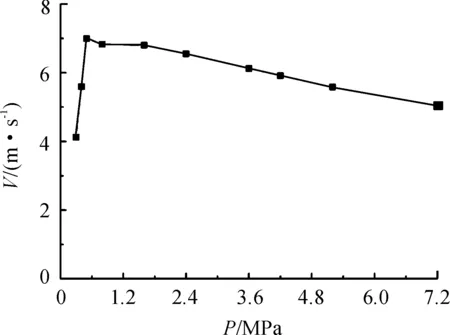

3.3 燃氣速度分布

圖6為不同壓力下氣相速度分布云圖,圖7為最大氣相速度變化曲線。

圖5 平均燃面燃燒與實驗結果

圖6 不同壓力工況下的氣相速度分布云圖

圖7 不同壓力工況下的最大氣相速度變化曲線

由圖6、圖7可以得出,在0.3~0.5 MPa時,燃氣最大燃速隨著壓力增加而增加,而當壓力大于0.5 MPa時,燃氣最大流速隨著壓力增加而減小。這是因為在小于0.5 MPa時,隨著壓力增加,燃面溫度和燃面速度也都在增加,根據式(9)可知,燃氣流速也會增加。但當壓力大于0.5 MPa之后,燃氣密度也隨之增大,所以導致燃氣流速降低。

4 結論

1) 針對AP體積分數為76%的AP/HTPB復合固體推進劑,其穩態燃燒過程中會伴隨著三種火焰結構,即壓力0.3~0.4 MPa時的預混火焰、壓力0.3~2.4 MPa的預混、擴散火焰并存的結構,和壓力大于2.4 MPa時的擴散火焰結構。

2) 在0.3~7.2 MPa的壓力,隨著壓力的增加,其氣相化學反應速率和固相的熱反饋都不斷增強,燃面的溫度不斷升高,促進了整個燃燒過程穩定高效進行。低壓力時接觸面上有AP向HTPB面延伸凸起,而高壓時則為HTPB面向AP面延伸的類似結構。隨著初始壓力的增加,燃氣最大燃速呈現先增加后減小的趨勢。